Tecnología AutoID: ¿quo vadis?

Oliver Pütz-Gerbig, de Product Center Ident & Vision de Leuze Electronic GmbH + Co. KG

02/06/2023

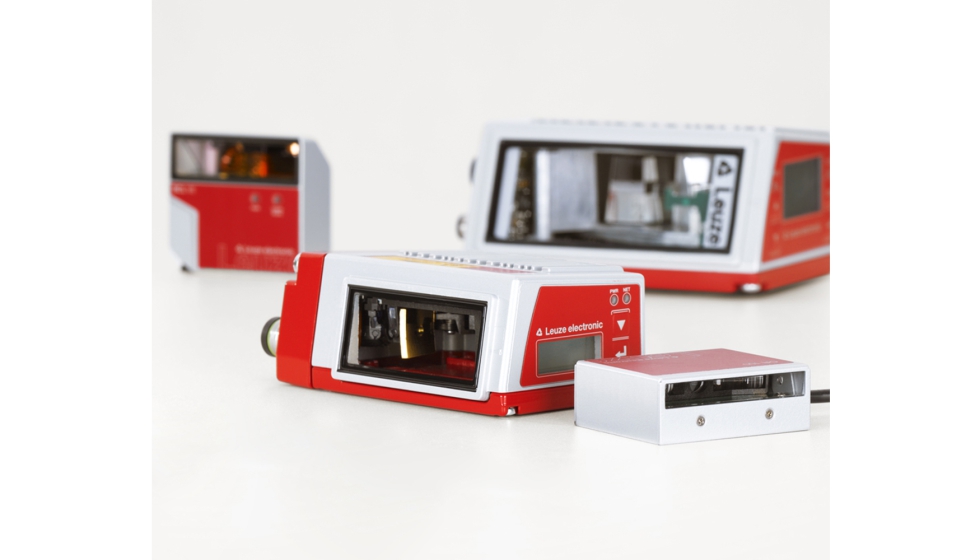

Los sistemas de identificación automática (AutoID), como los lectores de códigos 1D/2D y RFID, son tecnologías probadas e indispensables para el control de procesos de producción industrial y los flujos de trabajo logísticos en la cadena de suministro. Al mismo tiempo, la Industria 4.0 e IIoT han puesto la digitalización en el primer plano de los avances en la automatización. ¿Qué exigirán los sistemas modernos de identificación en el futuro? ¿Se ha quedado obsoleto el clásico lector, que proporciona un código a través de una interfaz serie a un control?

El clásico código de barras

El clásico código de barras como sistema de identificación óptico se introdujo en los años setenta. Hoy en día, se emplea de diversas formas en todo el mundo, como GS1-128, Data Matrix, el código QR y el código Aztec. El código de barras -por ejemplo, en forma de etiqueta impresa- debe su importancia como medio de identificación principal a su facilidad de uso, sus costes muy bajos y una estandarización mundial coherente. Se ha convertido en nuestro compañero del día a día y pasa casi desapercibido en nuestro entorno, y lo mismo ocurre en las aplicaciones industriales.

RFID

RFID (Radio Frequency Identification) opera en la gama de radiofrecuencia y utiliza la interacción electromagnética entre soportes de datos RFID generalmente pasivos (llamados Tags) y una antena que genera el campo electromagnético. Las primeras aplicaciones prácticas llegaron al mercado a finales de los años 80 (por ejemplo, el inmovilizador electrónico de vehículos). Esta tecnología se extendió a principios de este siglo gracias a la disponibilidad de nuevos rangos de frecuencia (HF y UHF), cuando se introdujeron los sistemas de tarjetas sin contacto y etiquetas RFID de bajo coste, especialmente en el mercado minorista, que abrieron nuevas posibilidades a los procesos logísticos automatizados.

Ventajas de RFID respecto al código de barras

Las ventajas de RFID respecto al código de barras son evidentes. A diferencia del código de barras, RFID no necesita una línea de visión directa entre el portador de datos y el lector. Otro punto importante: al almacenar datos adicionales en el portador de datos RFID, cada objeto etiquetado lleva, además de su identificador individual único (llamado ID único o Código Electrónico de Producto (EPC)), información adicional almacenada de forma descentralizada sobre sus propiedades, su vida útil o su estado actual. Tras muchos años de desarrollo técnico y una amplia experiencia en diferentes sectores industriales y aplicaciones en prácticamente todos los procesos de producción industrial y en la cadena de suministro, RFID se ha convertido en una tecnología de identificación consolidada y fiable. Sus ventajas respecto al código de barras sobresalen siempre que las características de la aplicación y los cálculos de coste-beneficio permitan utilizar RFID.

¿RFID o código de barras?

En la actualidad, ambas tecnologías coexisten pacíficamente, sobre todo en aplicaciones de rastreo y localización. Por ejemplo, en la industria de automoción, donde los procesos de producción deben ser monitorizados continuamente y al mismo tiempo hay que prestar atención a todos los flujos de materiales necesarios para el suministro de componentes. A ello se une la información adicional sobre el estado de las máquinas y los sistemas, así como el control de ciclos de contenedores y la gestión de almacenes. Como “Enabling Technology”, los sistemas de identificación óptica basados en láser o en cámara y los sistemas RFID contribuyen actualmente de forma significativa a la automatización total y la supervisión de procesos. Y eso no es todo: proporcionan los datos básicos para obtener una imagen digital del sistema de producción, incluidos todos los componentes implicados en los procesos logísticos.

Además, la evolución de la producción clásica hacia una “Smart Factory” y de la logística a un “Smart Material Flow”, promovida por la Industria 4.0 e IIoT, requiere la adaptación de los sistemas AutoID establecidos a los requisitos ampliados de los sistemas conectados digitalmente en áreas de producción. Los avances necesarios se extienden a la funcionalidad, la comunicación y el rendimiento de los sistemas de identificación automática.

Funcionalidad

Un paso importante hacia la optimización de los sistemas AutoID de cara a la digitalización de los procesos de producción es la monitorización de estados, que exige integrar los sensores en los dispositivos de identificación automática. Estos sensores permiten monitorizar el estado (“Condition Monitoring”) del lector y proporcionan información cíclica sobre el estado del dispositivo, alertan si hay irregularidades en la calidad del proceso de captura y, por medio del análisis posterior, permiten la intervención rápida o el mantenimiento predictivo del sistema. La integración de sensores externos para determinar simultáneamente el estado actual y la identificación del objeto, y vincularla a la ID del objeto almacenada en el portador de datos, también ofrece una ventaja considerable para optimizar la transparencia del proceso.

Utilizando la función como maestro IO-Link, un dispositivo AutoID, por ejemplo, puede recoger datos procedentes de varios sensores IO-Link instalados en el punto de lectura con mucha facilidad y reenviarlos a un sistema de control o, con los equipos de hardware apropiados, incluso preprocesarlos en el propio dispositivo con las aplicaciones de software adecuadas.

Comunicación

La capacidad de comunicación de los sistemas AutoID es de máxima importancia, porque es la responsable del intercambio de datos digitales tanto para el control como para los sistemas administrativos y de planificación superiores. Las interfaces de buses de campo basados en Ethernet, como Profinet o Ethernet/IP, se han empleado desde hace años para el control de procesos en tiempo real. La necesidad de combinar procedimientos de identificación relacionados con el proceso y la monitorización simultánea de los dispositivos en funcionamiento y de su estado aumenta las exigencias de las interfaces de comunicación de los sistemas AutoID. En concreto, se está utilizando cada vez más OPC UA como estándar abierto para el intercambio de datos en los dispositivos AutoID de numerosos fabricantes de automatización. La interconexión entre los dispositivos de una red, por un lado, y la comunicación con los sistemas de control e IT por otro, es posible independientemente del fabricante a través de las denominadas Especificaciones Complementarias de OPC UA. Para los sistemas AutoID en particular, la Especificación Complementaria de OPC UA para AutoID proporciona modelos de información para el uso de sistemas de identificación óptica y RFID desde 2019.

Gracias a la capacidad de los sistemas AutoID para actuar como servidores OPC UA, todos los sistemas que participan en el proceso, como máquinas, robots, vehículos industriales y sistemas de almacenamiento, se integran de forma interoperativa en un sistema uniforme de producción e intralogística basado en OPC UA. El flujo de materiales se controla de modo dinámico y flexible en función de los datos del pedido del plan de producción y de los datos actuales del proceso, obtenidos en el proceso de identificación (los “eventos de lectura”), así como de los estados de funcionamiento adquiridos simultáneamente.

Rendimiento

Como se sabe, el uso de sistemas RFID en el rango de frecuencias UHF está sujeto a ciertas limitaciones respecto a las bandas de frecuencia autorizadas en las regiones y los países correspondientes. En este sentido, la incompatibilidad entre las normas de la UE y de los EE. UU. es un obstáculo para el uso interempresarial de sistemas RFID y por tanto para la total interconexión y transparencia de una cadena de suministro. Para eliminar esta desventaja, en 2018 la Comisión Europea anunció una “banda superior” de 915 a 921 MHz añadida a la banda de frecuencia existente de 865 a 868 MHz.

Además de la alineación, al menos parcial, con el rango de frecuencias norteamericano, también se han mejorado el ancho de banda de los canales de transmisión y la máxima potencia de transmisión admisible, permitiendo así un incremento significativo de la usabilidad de esta tecnología, especialmente en procesos logísticos. Un pequeño inconveniente es que, en Alemania y en otros pocos países europeos, la decisión de la UE aún no se ha implementado debido a restricciones nacionales. No obstante, se puede observar una evolución positiva en toda la UE de la usabilidad funcional de los sistemas RFID.

En los procesos logísticos en concreto, a menudo se generan grandes cantidades de datos, por ejemplo si se emplean vehículos industriales para transportar bienes y se detecta un palet cargado con un gran número de recipientes cuando atraviesa una puerta RFID. Estos procesos de identificación se utilizan para capturar y registrar automáticamente los movimientos de material, y obtener así una total transparencia sobre el estado del pedido y la disponibilidad de material.

Para que un sistema de gestión de bienes disponga solo de los datos esenciales y utilizables, en las aplicaciones RFID se ha demostrado la aptitud de sistemas middleware en servidores externos e IPC, que filtran, agregan y evalúan los datos brutos, a menudo extensos, procedentes de los lectores RFID y los envían como eventos “Business” a través de interfaces compatibles y protocolos de comunicación compatibles con IT. Hoy en día, el rendimiento del hardware de los dispositivos AutoID ha aumentado ya hasta tal punto que el middleware u otras aplicaciones de software se pueden instalar directamente en el dispositivo, permitiendo de este modo la comunicación directa con los sistemas de control de la planta, así como la comunicación con la nube por medio de OPC UA u otros protocolos de red como MQTT.

Resumen

Es previsible que el rendimiento de los sistemas AutoID siga aumentando y, gracias a la conectividad de las redes modernas, será posible aprovechar este rendimiento para implementar aplicaciones individuales. Como resultado de ello, AutoID seguirá desempeñando en el futuro un papel aún más crucial en la digitalización y la optimización de procesos de producción industrial e intralogística, también combinada con otras tecnologías como RTLS (UWB), o 5G y 6G. Los futuros sistemas de identificación son controladores inteligentes e interoperables que admiten protocolos de comunicación modernos y compatibles con internet, capturan y evalúan datos de sensores y los ponen a disposición de muchos clientes en una red. La instalación de aplicaciones específicas de clientes en los dispositivos permite adaptarlos a casos individuales y, por tanto, ofrece un potencial adicional para la optimización de los procesos industriales.