RFID: El futuro para recogepedidos y trilaterales

10 de mayo de 2010

El control de las recogepedidos y trilaterales en los pasillos y en las zonas del almacén es un factor decisivo para garantizar un funcionamiento seguro y el cumplimiento de todas las funciones exigidas por ley, como la protección de final de pasillo, la desconexión de las funciones de elevación o la reducción de la velocidad. Los sistemas tradicionales utilizan predominantemente imanes instalados en el suelo para realizar este control. Sin embargo, con estos interruptores mecánicos solo es posible transmitir a la apiladora una cantidad muy limitada de información. A menudo eso ya no basta para las instalaciones cada vez más complejas y los crecientes requisitos de seguridad de hoy en día.

Para controlar las nuevas máquinas de Jungheinrich no se instalan imanes en el suelo del almacén, sino transponders de RFID. El propio vehículo está equipado con un dispositivo de lectura y escritura RFID que se comunica con los transponders. Estos desempeñan dos funciones: por un lado, identifican los pasillos y las zonas del almacén, por otro, registran y notifican permanentemente el recorrido de la apiladora. De este modo es posible determinar en todo momento la ubicación exacta dentro del almacén. Es más: el control del vehículo tiene memorizada toda la topología del almacén. Por lo tanto, es posible accionar funciones de activación/desactivación y de seguridad en cualquier lugar, por ejemplo, la reducción de la velocidad al atravesar pasillos de evacuación o la desconexión de las funciones de elevación en pasillos de altura libre limitada.

Optimización del rendimiento en función de la topología del suelo

El control de suelo RFID no solo ofrece ventajas desde el punto de vista de la seguridad, sino que también permite optimizar los perfiles de velocidad de marcha en función de la topología del suelo. En la práctica, la velocidad máxima de desplazamiento de un vehículo suele estar determinada por la planeidad del suelo. En muchos casos, la calidad del suelo no es uniforme, y hasta ahora no quedaba más remedio que reducir la velocidad de marcha de forma general debido a unos pocos tramos malos. Ahora, con el nuevo sistema es posible optimizar los perfiles de velocidad en función de cada situación específica y desplazarse más despacio solo cuando el suelo realmente lo exija. Gracias a ello, el rendimiento en el despacho de palés se ha podido elevar hasta un 5% en cada caso concreto a pesar de las considerables diferencias en las condiciones del suelo.

Desplazamiento automático: “Ha llegado a su destino”

El módulo 'Navegación por almacén RFID' para el desplazamiento automático de las recogepedidos y trilaterales de pasillos estrechos hasta la posición de destino ya se ha incluido en diversos proyectos de almacén. La función básica es la determinación de la ubicación exacta por RFID. Además, el control del vehículo se integra en el sistema de gestión del almacén (SGA). Las órdenes de transporte y preparación de pedidos se transmiten directamente del ordenador del almacén al vehículo a través del sistema radio frecuencia. De este modo quedan excluidos los desplazamientos erróneos y de corrección. Los elementos de control que conforman este sistema incluyen el posicionamiento horizontal, una preselección de la altura de elevación y para las trilaterales un ciclo de apilado automático.

“La información del sistema de gestión del almacén se transfiere directamente al controlador de la carretilla”, explica Tobias Thiele. Las ventajas para el usuario son una elevada calidad de apilado y picking y un considerable ahorro de tiempo. “El vehículo se dirige automáticamente a la posición deseada de la estantería por el trayecto más corto, a la velocidad óptima y con el menor consumo de energía posible en cuanto el usuario habilita la función correspondiente”, continúa Thiele. Las primeras pruebas prácticas han dado como resultado un aumento del rendimiento en el despacho de mercancías y picking hasta un 25% aproximadamente.

Además, se alivia la carga de trabajo del conductor, que puede relajarse completamente y dejarse guiar hasta el destino oportuno. De forma similar al principio 'pick by light', cuando se alcanza la posición correcta se enciende un piloto en el punto correspondiente del vehículo. Este piloto indica al conductor si debe recoger las mercancías del hueco derecho o del hueco izquierdo de la estantería.

Control inteligente del rendimiento

La productividad de las maquinas de Jungheinrich ha aumentado rápidamente en los últimos años gracias al uso de la tecnología de corriente trifásica. Los vehículos del futuro no solo deben ofrecer un alto rendimiento, sino que también deben estar equipados con tecnologías inteligentes para poder acoplarse al sistema de IT e integrarse en los procesos logísticos de forma óptima. La aplicación de la tecnología RFID para el control del suelo y la navegación por el almacén es un excelente punto de partida para ello.

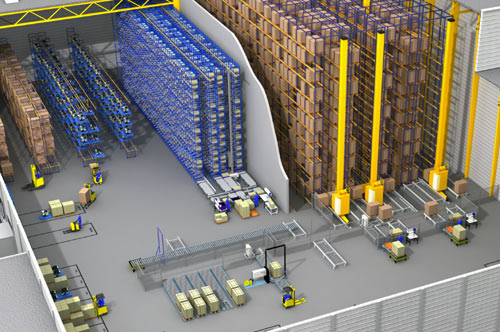

Jungheinrich es una de las empresas líderes a escala internacional en el sector de las carretillas y las técnicas de almacenamiento y de flujo de materiales. La empresa, como proveedor de servicios logísticos de producción propia, ofrece a sus clientes una amplia gama de productos: apiladoras, sistemas de estanterías, servicios y asesoramiento para la logística interna completa.

Jungheinrich, especialista desde hace más de 30 años en aportar soluciones logísticas integrales a sus clientes, presenta en el exhibition Village del SIL 2010 su nuevo servicio de consultoría logística basado en lo que, desde Jungheinrich, califican como el I+D en la consultoría logística, con herramientas de análisis de flujos de materiales y simuladores de diseño de última generación.

En palabras de su director de Sistemas Logísticos, Asier Barredo, “presentaremos en el SIL una nueva manera de entender la consultoría logística, mucho más participativa para los clientes”.

Jungheinrich ofrece pues en el exhibition village del SIL un estudio inicial gratuito de las necesidades de los interesados que pasen por el stand.

A través de sus herramientas de cálculo y diseño, los visitantes podrán disponer en el momento de un primer análisis sobre su situación actual y las diferentes alternativas a valorar para mejorar el flujo logístico interno.

A su vez, mediante un simple juego de preguntas, los clientes podrán conocer las verdaderas necesidades de automatización de sus instalaciones y el tipo de automatización óptima para ello.

“En definitiva, queremos que los expertos en logística, puedan disponer de herramientas muy intuitivas con resultados claros y fiables que les ayuden a poder tomar decisiones por si mismos sobre los futuros cambios que debieran acometerse en su almacén, asesorados por supuesto en todo momento por los consultores de Jungheinrich”, comenta Asier Barredo.

La nueva consultoría logística de Jungheinrich prevé popularizar al máximo el uso de herramientas de cálculo de flujo de materiales y desmitificar la complejidad en la toma de decisiones.

Según Asier Barredo, “Si tenemos los datos operativos suficientes (nº de líneas por día, clasificación ABC, nº de referencias, etc.) la solución final sobre los diferentes escenarios posibles puede ser tomada por el mismo cliente en base a criterios más estratégicos.”

Jungheinrich dispone de diferentes medios audiovisuales para mostrar a los visitantes del SIL el desarrollo en vivo de los diferentes proyectos que sean expuestos por los interesados.