Protección ‘piramidal’ contra explosiones en elevadores de grano

15 de marzo de 2010

El trigo es uno de los productos que puede generar explosiones en elevadores de grano.

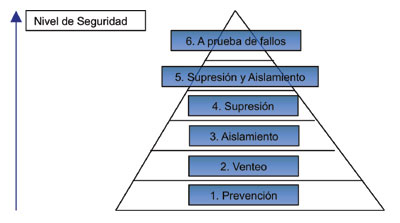

De manera gráfica, la protección y prevención de explosiones se puede visualizar como si se tratara de los diversos niveles de una pirámide. Cada uno de ellos, es responsable de un objetivo de protección, a lograr a través de unas técnicas dadas. La base de la pirámide, fundamental para una buena protección contra las explosiones, es la prevención de las mismas. Las normas europeas y americanas de la industria proporcionan directrices y requerimientos para la prevención de explosiones en elevadores. Las estrategias de protección de explosiones, que se sitúan en los niveles más altos de la pirámide, aún no exigidas por las normas citadas, pero sí serán necesarias para obtener mejores resultados en la protección contra futuras explosiones. En Norteamérica, la guía NFPA68 para el venteo de explosiones, indica cómo ventear la explosión y el cálculo del área requerida. La NFPA 69 facilita indicaciones sobre sistemas de prevención y de protección contra las explosiones. En Europa, las directivas Atex cubren los riesgos de explosión de polvos y gas. Se basan en la clasificación de equipos en grupos y categorías. El nivel de la protección del equipo se debe corresponder con la clasificación del área donde se utiliza el mismo. Se debe establecer una clasificación de zonas en función del riesgo de explosión de polvo, a tal efecto ver Atex 137, transpuesta al reglamento español por el real decreto 168 y EN-1127-1. Asimismo, los fabricantes de equipos deben proteger sus fabricados acorde a la normativa Atex, transpuesta al reglamento español por el RD 400. Estudios de explosiones en elevadores de cangilones muestran que las igniciones primarias surgen en un elevador con una frecuencia cuatro veces superior a la de cualquier otro equipo. Con la única excepción de los filtros colectores, donde todavía es mayor. Basándose en este dato, cualquier consideración sobre la prevención y protección contra explosiones pasa por el elevador de cangilones.

Mientras las técnicas de prevención ayudan a minimizar el riesgo de que suceda una explosión, las de protección actúan para reducir las consecuencias de la misma, una vez se ha producido. Ambos conceptos son independientes. El uso de las primeras no significa que no se requiera protección contra explosiones. Igualmente, la aplicación de estrategias de protección no implica que no se precisen acciones preventivas contra explosiones.

En términos económicos, invertir en prevención equivale a reducir la probabilidad de tener una explosión, pero en caso de que esta ocurra, las consecuencias serán igualmente dramáticas. Destinar recursos a protección, no disminuye las probabilidades de que ocurra una explosión, pero de producirse, controla y minimiza los daños que esta pueda causar. En suma, tras la detección y prevención de explosiones, el siguiente paso es la protección.

Un recorrido por la pirámide, empezando por su base

Como ya se ha mencionado en líneas anteriores, la prevención se sitúa en la base de la pirámide de la protección de explosiones en elevadores de cangilones. Como estrategia básica de carácter preventivo cabe citar la eliminación por lo menos de uno de los elementos del triángulo de causas de las deflagraciones. Estos tres factores de riesgo son: combustible, oxígeno y una fuente de ignición. A fin de evitar las mezclas explosivas de polvo-aire en los elevadores de cangilones, la extracción de polvo es altamente recomendable, lo que también reduce las emisiones del mismo al resto de la planta. Disminuir la velocidad de la cinta transportadora reduce las turbulencias. De igual modo, usar cangilones más grandes minimiza la formación de polvo. Otra técnica práctica y económica para evitar la explosión, consiste en reducir las fuentes de ignición. Disponer de una buena toma de tierra, interruptores de desconexión en caso de sobrecarga, sensores de alineación de la banda y de rotación, detectores de humo y sistemas de detección ópticos de calor, por citar unos ejemplos. Además, se pueden introducir supresores de polvo líquido para controlar el nivel de polvo. Una mezcla de aceite mineral puede reducir la creación de polvo, pero su eficacia varía en función del tipo de grano y de las condiciones ambientales. Hay informes que aseguran que la eficacia de las mezclas de aceite se puede acortar, con el paso del tiempo. Según la U.S. Office of Technology Assestment, los aditivos líquidos pueden mitigar la probabilidad de explosiones de polvo, pero continúan señalando que no hay ninguna evidencia estadística de que ninguno de estos métodos haya reducido la frecuencia de las mismas. La implantación de medidas de prevención ha contribuido a una caída en la frecuencia de las explosiones. Sin embargo, estas técnicas no protegen en caso de deflagración. Un ejemplo de ello fue la explosión en el elevador Debruce en Hayesville (Kansas), en junio de 1998. El accidente causó siete muertos y nueve heridos.

Panel de venteo para proteger contra presiones de deflagración

El siguiente paso en la pirámide es la protección del elevador de cangilones contra las presiones de deflagración. Para ello, se emplea, de manera usual, la técnica del panel de venteo. En general, las pautas convencionales de liberación de la presión, como la NFPA 68 y la VDI 3673, se aplican a una amplia gama de procesos de planta y equipamientos, aunque el elevador de cangilones requiere una consideración especial. Tanto los elevadores de una o dos cañas son estructuras largas, con altos ratios de L/D. El ratio longitud/diámetro de las cañas del elevador (o diámetro hidráulico para secciones rectangulares) puede ser muy elevado y provocar que el frente de la llama de explosión se acelere rápidamente. Ello causa un efecto conocido como “acumulación de la presión”, que puede originar unas condiciones, cada vez más peligrosas, de sobrepresión dentro del elevador. En el caso de los elevadores de cangilones, los códigos actuales recomiendan típicamente áreas de venteo iguales al área de la sección transversal de la caña, y que se sitúen en intervalos no mayores de 6 metros a lo largo de la cubierta. Se recomienda poner paneles de venteo tanto en la cabeza como en la parte inferior de las secciones. La presión de apertura de los paneles debe ser tan baja como sea posible, habitualmente 100 mbarg. Estos paneles de venteo no se permiten en el interior de los edificios, a no ser que contengan apagallamas o se canalicen a las zonas seguras exteriores. La canalización debe ser recta y de longitud mínima para no aumentar la presión reducida después de una explosión. Es fundamental no instalar un panel de venteo donde los operarios puedan estar sometidos a los efectos de una explosión.

Evitar la propagación de la explosión a los equipos conectados

A continuación, y pensando en elevadores de cangilones, se pretende proteger también a los equipos conectados contra posibles explosiones. Las estrategias para evitar la propagación de la combustión (explosiones secundarias) son críticas a la hora de amortiguar la severidad de las explosiones de elevadores de grano. En concreto, estos estallidos secundarios tienden a ser más severos que los primarios, debido a la alta presión a la que se producen, el intenso nivel de turbulencias y el valor elevado de la fuente de ignición.En este caso, se aúnan la técnica del venteo, descrito anteriormente, con el aislamiento de la deflagración. Así, es posible crear una barrera física o química en respuesta a una explosión que impida a la combustión desplazarse de un volumen a otro. La técnica de aislamiento química es la más usual para elevadores de cangilones.

El aislamiento de explosiones se requiere cuando la cabeza o el pie del elevador se conectan a equipos donde hay riesgo de atmósfera explosiva. Las explosiones viajarán a través de las canalizaciones, creando riesgos adicionales en las zonas conectadas del proceso. Un sistema de bloqueo de explosiones previene que una explosión originada en la caña de un elevador se pueda propagar a un área colindante, equipamientos tales como silos y compartimentos de almacenaje, por ejemplo. Este nivel de protección es el mínimo recomendado para elevadores de cangilones. El equipamiento se protege contra la presión, así como la bola de fuego de la combustión se dirige a un área donde el personal y el resto del equipo no se hallan en riesgo.

Siguiendo el orden piramidal, el siguiente nivel hace referencia a la protección del elevador de cangilones, controlando la presión de combustión. La metodología más eficaz para ello, es el uso de un sistema activo de supresión de explosiones. Paso a paso, funciona de la siguiente manera: un detector de presión envía una señal al panel de control, indicando el valor de la presión en cada milisegundo. Este panel de control estudia la evolución de dicha presión y un algoritmo determina si se trata de una explosión o de una variación del proceso. En el primer caso, se envía una señal al activador que libera el supresor, desde su contenedor al área protegida. La detección, el control, y la descarga del supresor dura normalmente menos de 50 milisegundos, con los sistemas Fike. Ya que la presión de la deflagración crece a la vez que el sistema responde, es importante elegir uno que reaccione, de forma rápida. En este sentido, los fabricantes de sistemas deberían ser capaces de proporcionar un tiempo de reacción y calcular la presión suprimida total prevista, que incluye la que se produce por la combustión y la adicional, resultante de la inyección del agente supresor. La supresión de explosiones se instala, normalmente, en volúmenes libres donde el potencial de ignición es más alto. Por ejemplo, la cabeza, el cargador, y posiblemente zonas intermedias.

Supresión de explosiones con aislamiento químico para proteger y controlar el frente de llama

A fin de proteger personas y equipos y controlar el frente de llama, se emplea la técnica de supresión de explosiones con aislamiento químico. Un sistema activo, que responde a los datos enviados por el proceso, se pone en marcha para extinguir las deflagraciones con un agente supresor, antes de que la presión de la combustión suba lo suficiente como para perjudicar al elevador de cangilones. Aún más importante: la combustión se aísla en el interior del elevador, evitando que el frente de llama se desplace a otros equipos, reservándose la fuente de ignición para explosiones secundarias. El nivel más eficaz de protección para un elevador de cangilones consiste en cumplir con los requerimientos de prevención de explosiones habituales en la industria, más un sistema activo de supresión de las mismas que incluya el aislamiento. Con el propósito de suprimir, efectivamente, las deflagraciones, los contenedores con supresores se deben colocar uno en la cabeza y otro en el pie del elevador. Como colofón, los contenedores con agente aislante, se deben ubicar en la entrada, uno en cada caña. Para que esta estrategia resulte eficaz, la presión total generada por la combustión más la de descarga de los contenedores de supresores, cargados con nitrógeno a 60 Bar, debe ser inferior a la resistencia a la que ha sido diseñado el elevador. Cualquier combustión que se escapara del elevador de cangilones podría dar lugar a explosiones secundarias, con lo que la inversión en aislamiento se habría hecho en vano.

Protección contra explosiones ‘a prueba de errores’

El nivel superior en protección contra explosiones, es decir, “a prueba de errores”, se obtiene a través de una técnica de protección redundante. En esta ocasión, se utiliza un sistema de supresión de explosiones con aislamiento químico, junto a uno paneles de venteo para liberar las presión que pueda superar, durante el proceso de supresión, la resistencia para la que se ha creado el equipo. Su principal desventaja: el coste asociado a esta protección, difícil de justificar.