AGV, los vehículos industriales inteligentes

10 de marzo de 2010

Los vehículos de guiado automático o AGV son, en pocas palabras, vehículos que no precisan de conductor para desarrollar la actividad para la que fueron concebidos, el transporte de mercancía puntual en las industrias.

Para cumplir con su principal característica de navegar o circular como un vehículo autónomo sin necesidad de la intervención del ser humano como piloto del mismo, estos vehículos disponen de distintos sistemas de guiado y de un complejo sistema de control y gestión, que permite diferenciar dos grandes grupos: aquellos cuyo sistema de gestión y control no comunica con el entorno donde se mueven, es decir, son autónomos y el sistema sólo gestiona la flota de vehículos haciéndolos trabajar de forma automática y sin interactuar con el entorno; o sistemas de AGV complejos, en los que las comunicaciones fluidas con el entorno son habituales y fundamentales, ya que a través de estas comunicaciones se gestionan las ordenes de los vehículos y los movimientos a realizar en todo momento, comunicando con los sistemas de manutención de planta, puertas automáticas, almacenes automáticos, así como el software de gestión de la compañía ya sea un ERP, un SGA, etc.

Sistemas de guiado

Una diferencia importante entre los distintos tipos de vehículos de guiado automático es el sistema de guiado que utilizan. Una correcta elección del sistema de guiado es el primer paso para la implantación con éxito de un vehículo de estas características en una instalación.

- Filoguiado. El AGV se desplaza guiándose por un hilo conductor instalado bajo el suelo. Este método de guiado es muy sencillo aun siendo el de menor flexibilidad, ya que las rutas de movimiento del AGV se limitan a las rutas con el hilo instalado.

- Optoguiado. El AGV se desplaza guiándose por una tira de espejo que se extiende por los recorridos del AGV. Mediante catadrióptico detecta la guía. La instalación de estas guías de espejo no requieren de una obra como en el caso del filoguiado, y la modificación o creación de nuevas rutas es menos compleja, ya que basta con dibujar con tiras de espejo por el suelo de las nuevas zonas y definir los movimientos en el AGV.

- Visión Artificial. El AGV reconoce mediante visión artificial una tira de espejo catadióptrico, calculando y corrigiendo en cada instante la desviación existente entre el AGV y la ruta. En función de la ruta que tiene cargada y la distancia obtenida mediante la visión artificial el AGV realiza los movimientos de timón adecuados para continuar con la ruta prefijada

- Guiado Láser. El AGV equipado con una unidad láser giratoria, realiza barridos identificando en su entorno el mayor numero de reflectores posibles para determinar su posición en el mapa de la instalación que tiene en memoria. Para realizar el mapa de la instalación se sitúan espejos catadióptricos en posición vertical en puntos estratégicos de toda instalación. Estos espejos serán puntos de referencia con los que calcular la posición del AGV, de la misma manera que los faros son puntos de referencia para un barco que se acerca a la costa. La principal ventaja de este método de guiado es la increíble sencillez con la que se puede crear una estación de carga/descarga de palés o se puede modificar una ruta. En apenas 10 minutos, una persona formada puede crear una nueva ruta, sin que sea preciso realizar ninguna modificación en la instalación de los reflectores.

Aprovechando sinergias

Los sistemas de AGV de ASTI pueden ser incorporados en cualquier empresa y adaptados a cualquier tipo de tarea y entorno, conservando la opción de poder ser utilizados de forma manual. Su utilización proporciona no sólo una reducción de costes y un aumento en la eficiencia de los procesos, sino también mejoras en seguridad y en calidad. Si se intenta hacer un símil entre los humanos y los vehículos de guiado automático, se podría decir que hay distintas razas o tipologías de vehículos por dos puntos principales. Su fisonomía, es decir la mecánica que se emplea para el transporte de mercancía o el cuerpo humano y su inteligencia o sistema de gestión y control, sería la parte invisible del sistema y que será la encargada de articular al vehículo, enviando los impulsos nerviosos, en este caso digitalizados, necesarios, para que el vehículo levante las manos, avance 4 metros, reduzca la velocidad, se detenga, etc. En ASTI cuentan con una extensa gama de vehículos de guiado automático, en función del sistema de guiado, las cargas a transportar, el sistema de gestión y los productos de implementación de AGV, que contribuyen a la mejora de un AGV base. La empresa busca siempre ofrecer la mejor solución para sus clientes, por lo que, siempre que es posible, parten de un vehículo convencional, fabricado en serie por grandes compañías dedicadas a la fabricación de vehículos industriales para el transporte de mercancía, que cumplen con los estándares más altos de calidad, al que dotan de una característica particular de la que no gozan sus hermanos: poder funcionar de manera autónoma, sin conductor que le guíe.

La mecánica estándar cuenta con una serie de ventajas frente a las mecánicas a medida, como son la producción en serie, altos estándares de calidad, economía de escala de la fabricación en serie, reducción de costes, vehículos robustos diseñados y fabricados para trabajar en manual, rápido servicio de repuestos y mantenimiento, menor consumo eléctrico y mayor estabilidad.

Además estos fabricantes de vehículos industriales con una fuerte inversión en I+D+i están continuamente renovando su oferta de vehículos, implementando mejoras funcionales y ampliando la gama de productos para cubrir todas las necesidades del mercado. Por lo que parece lógico aprovechar toda esta inversión en investigación y desarrollo y los avances de la tecnología desarrollados por estos grandes fabricantes en el desarrollo de los vehículos de guiado automático. Centrando los esfuerzos en la investigación de nuevos sistemas de navegación y gestión de los mismos, como hace ASTI a día de hoy y no en el desarrollo de mecánicas existentes en el mercado, que evolucionan y se perfeccionan día a día.

En los tiempos en los que corren aprovechar las sinergias entre empresas parece algo más que obvio, que se debería potenciar más que nunca, pero a día de hoy se puede decir que lo que parece tan obvio, como aprovechar estas sinergias entre fabricantes de AGV y fabricantes de vehículos industriales, lo hacen pocas compañías. ASTI lleva más de 25 años desarrollando con esta filosofía de trabajo los AGV que comercializa en el mercado.

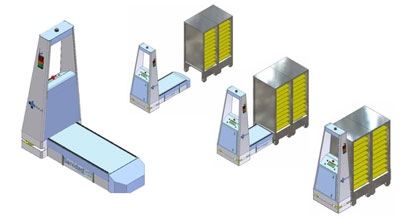

De esta forma se pueden encontrar AGV apiladores, para colocar palés uno encima de otro; AGV trilaterales, cuando las cargas se disponen en estanterías de pasillo estrecho o incluso pequeños; y AGV tractores, capaz de unir procesos productivos. Todos ellos son realizados en ASTI con las mecánicas estándar del mercado, y prácticamente la totalidad de la gama de vehículos industriales existente en el mercado, se puede automatizar, eliminando el coste del conductor, así como asegurando la mayor calidad en los procesos y menor número de accidentes en planta.

Pero como no siempre es posible aprovechar estas sinergias naturales, ya que los vehículos de guiado automático toman múltiples formas en función de la actividad que vayan a desarrollar, la empresa burgalesa aprovecha sus tres áreas de negocio y el conocimiento adquirido en más 25 años diseñando sistemas de transporte automático a la medida de las necesidades de los clientes, y también desarrolla mecánicas a medida en función de la carga a transportar por el vehículo.

Sistemas de AGV

En ASTI consideran más correcto hablar de sistemas de AGV que del vehículo en particular, porque si bien el vehículo es la parte visible, hay muchos más elementos detrás que hacen posible su funcionamiento en automático.

Estos elementos son la inteligencia artificial del sistema de AGV y sin los cuales no se podrían llevar a cabo muchas de las aplicaciones para las que son concebidos estos vehículos.

Los sistemas informáticos que componen la parte 'invisible' del sistema de AGV se dividen en distintos módulos, que se encargan de realizar las funciones de:

- Comunicación bidireccional con todos los elementos de planta, ya sean transportadores, elevadores, enfardadoras, paletizadores, puertas automáticas, llamadores, etc.

- Comunicación bidireccional con el sistema de gestión del cliente, ERP, SGA o sistema de captura de datos en planta.

- Agrupar todas las órdenes y comunicaciones y, mediante complejos algoritmos (a definir en cada caso), determinar la prioridad de los movimientos a realizar.

- Gestionar el tráfico de los vehículos, es decir en función de las órdenes recibidas y movimientos a realizar, el gestor de tráfico se encarga de gestionar la flota de vehículos en función de las necesidades en cada momento, comunicando a los mismos los movimientos a realizar y recibiendo de los mismos el estado en el que se encuentran en todo momento.

Mediante estos módulos, el sistema de AGV se encarga de optimizar los movimientos de los vehículos y obtener el máximo rendimiento de los mismos, logrando reducir los periodos de amortización de la inversión.

Automatizar el transporte

El desarrollo de la automatización y la robótica está permitiendo que las empresas medianas y pequeñas puedan incorporar sistemas de guiado automático de vehículos AGV en sus procesos productivos.

Las compañías están exigiendo manejar los materiales necesarios con más rapidez, con más precisión y con más exactitud. El conocimiento del proceso productivo y el control de su gasto resultan imprescindibles si se quiere mantener una posición dentro del mercado. Cada vez más se tiende a centrar todas las energías en crear negocio y expandirlo, sin olvidar que el proceso productivo debe proporcionar por sí mismo una alta calidad, a un coste bajo.

En numerosas ocasiones, estar primero es mejor que ser más grande. Numerosos productos tienen ciclos de vida muy cortos y no dejan lugar para los errores. Todo tiene que ir rápido, y a un costo más bajo. Esto exige mantener un control completo con acceso constante a información del sistema de producción y procesar y manejar esta información para obtener el máximo rendimiento de los recursos de la empresa.

Uno de los problemas para resolver es el propio movimiento de las mercancías dentro del proceso productivo, resulta imprescindible tener que trasladar de un lado a otras materias primas y productos semielaborados.

Si se observa el movimiento de esas mercancías, muchas de ellas siguen rutas comunes, y se necesita personal para trasladarlas de un lugar a otro. Este personal realiza tareas repetitivas y monótonas, están desmotivados por falta de objetivos en el trabajo, no tienen metas que cumplir, a menudo tienen exceso de confianza en los vehículos que manejan, y un error en estos procesos genera pérdidas económicas, y en algunos casos, desgracias personales. De la misma forma que se tiende a automatizar procesos complejos, se puede plantear automatizaciones de transporte.

Hasta hace poco, el desarrollo de la robótica no podía cubrir la necesidad de automatizar estas tareas, con los últimos avances en este campo, en ASTI se puede abordar este problema con garantías de éxito, además, automatizar tareas de transporte mediante vehículos autónomos, es más flexible que los sistemas de transporte tradicionales, como cintas, cadenas y demás ingenios de instalación fija, y sobre todo, permitiendo de esta forma disponer de una máquina que en modo manual se comporta como una máquina convencional, y en modo automático es capaz de realizar tareas de transporte sin necesidad de conductor.

Una automatización de este tipo sólo obliga a trabajar de una forma más disciplinada, pero la cantidad de información y capacidad de reacción que crea, compensa con creces el ‘esfuerzo’ de ‘disciplinar’ la producción. No sólo se obtienen mejoras en el transporte; se pueden enumerar algunas de las ventajas obtenidas de este tipo de instalaciones:

- Aumentar la velocidad y productividad en la manipulación y manejo de los materiales.

- Aumento de la seguridad para el personal que trabaja en planta; este sistema permite definir qué niveles de seguridad adicionales se requieren.

- Ahorro considerable en el costo de los daños causados al género transportado.

- Ahorro en el mantenimiento de los vehículos, ya que la conducción programada es la óptima en cada momento.

- Ahorro energético en planta, ya que las fugas térmicas se reducen considerablemente.

- Valorar económica y objetivamente todos los puntos mencionados es difícil, dependen mucho de la empresa y de la solución planteada.

Más allá del sector logístico

Las ventajas están claras. Soluciones hechas a medida del cliente pueden ser apropiadas para muchas empresas, no exigen demasiada inversión, y descargan enormemente las tareas tediosas y repetitivas de llevar una cosa de un lugar a otro, con la suficiente precisión para solucionar el problema planteado, una gran parte de empresas estarían dispuestas a pagar un precio medio por automatizar tareas de transporte mediante vehículos autónomos.

Por las ventajas que aportan estos sistemas de vehículos de guiado automático, cada vez son más las empresas que muestran interés por los mismos, pero todavía, se está lejos de conseguir penetrar en el mercado como en otros países europeos o EE UU.

En concreto llama la atención como estos vehículos, fuera de centrarse en el sector logístico, donde tienen más clara su aplicación, amortización y alto rendimiento, se están implantando y aterrizando con mucha fuerza en otros sectores. Una de las aplicaciones más habituales, en la que se está implantando esta tecnología, es para el movimiento de palés entre líneas de paletizado automático y enfardadoras. En concreto en sectores como alimentación u otros con altas producciones como pintura o cosmética, estos vehículos están teniendo una gran introducción. Y la solución completa y global que presenta ASTI para estas aplicaciones en concreto está teniendo muy buena acogida en el mercado.

Por otro lado, aplicaciones especiales o entornos agresivos como son las cámaras de ultracongelados (AGV presentado por ASTI en 2009) también han tenido una muy buena acogida por el mercado, ya que plantean una solución automática de alto valor añadido para las empresas del sector y con plazos de amortización relativamente bajos.

Otras soluciones desarrolladas por ASTI que están teniendo buena acogida, aunque quizá resulte lo más curioso de este tipo de vehículos, es su uso en entornos en los que antes ni se consideraba, como por ejemplo, los hospitales.

Hace unos años a nadie se le hubiese ocurrido implantar un sistema de AGV en un hospital, pero se ha demostrado que resultan muy eficaces en aquellas tareas de transporte interno de todo tipo de materiales: medicamentos, expedientes clínicos, lavandería, etc., aumentando la satisfacción de trabajadores, que ya no emplean su tiempo en tareas sin valor añadido, y de pacientes, que son los beneficiados de ese tiempo extra de que dispone el personal sanitario.

En lo referente al sector logístico, cada vez es más extendido su uso, bajo cualquier forma, en almacenes dada su gran funcionalidad para transportar cargas entre fin de producción, enfardado, almacenaje y posterior expedición.

Pero por norma general, podríamos hablar de que estamos muy lejos de llegar a los objetivos marcados en el empleo de esta tecnología. Y podemos afirmar que estamos en una fase de conocimiento de la misma por parte de la empresas, ya que a día de hoy son muchas, procedentes de los más diversos sectores las que comienzan a solicitar estudios de viabilidad e implantación de este tipo de sistemas, pero son más bien pocas las que tienen un marcado carácter innovador y que se ‘atreven’ a apostar por introducir estos sistemas en sus procesos productivos o logísticos.

Esto hace pensar en ASTI que tal y como se está haciendo por las empresas referentes en distintos sectores, apostando por los sistemas de vehículos de guiado automático, en los próximos dos o tres años estas mismas empresas de referencia en su sector harán de empresas tractoras y arrastraran al resto de compañías del sector. Cada vez más, la automatización de los procesos en este mercado de globalización es necesaria para las compañías, de forma que puedan mejorar sus procesos y reducir los costes de los mismos, automatizando su logística interna y así seguir en los niveles competitivos marcados por el mercado.

Fruto de su continuado esfuerzo por la innovación, recientemente ASTI ha presentado dos novedosos modelos de AGV, por la aplicación para la que han sido concebidos y el nicho de mercado al que se dirige cada uno de ellos: para carga de camiones y para cámaras de ultracongelado.

Sistema de AGV para carga de camiones

Para el desarrollo de este novedoso sistema de carga de camiones mediante AGV, la empresa burgalesa ha dedicado grandes esfuerzos de investigación y desarrollo durante los últimos años, hasta lograr dar con el sistema idóneo, ya que la casuística de la aplicación es muy compleja en muchos casos y han tenido que salvar dos grandes escollos.

Por un lado, aunque en Estados Unidos existen aplicaciones de este tipo, estas no son válidas para adaptarlas al mercado europeo, ya que están basadas en mecánicas muy pesadas, que por la tipología de camiones existente al otro lado del charco son suficientes. Pero en el caso de la problemática europea estos vehículos no son validos y ASTI ha tenido que acudir a un diseño basado en una mecánica más liviana en peso, a la vez que robusta que ha permitido introducir el vehículo AGV en el interior del remolque del tractor, incluso salvando grandes pendientes.

El otro gran problema a salvar por los ingenieros de la compañía para lograr el éxito en esta aplicación, ha sido el sistema de navegación y guiado a implementar sobre el vehículo, ya que en la gran mayoría de los clientes de ASTI, la flota de camiones no es en propiedad y no se pueden establecer, marcas físicas sobre los mismos.

Por esto, mediante un algoritmo de volumetría en el sistema de vehículos de guiado automático en el que se introducen los parámetros básicos del remolque del camión y un sistema de guiado dual láser y por contornos que permite identificar las cartolas del remolque y aproximar al máximo la carga, la empresa ha desarrollado un sistema que de forma automática realiza la carga de los mismos.

Y gracias a esta fuerte inversión en I+D, ASTI ha presentado en el mercado nacional un producto que cubre una de las principales demandas de todos los sectores como es la carga automática de camiones mediante AGV.

Sistema de AGV para cámaras de ultracongelados

ASTI no podía olvidarse de un sector, tan duro para el trabajo del personal, como son las cámaras de ultracongelados. La problemática asociada al trabajo en este tipo de cámaras por personal, es de sobra conocida por todos, pero no viene mal hacer memoria y recordar los riesgos que acontecen e inconvenientes en este tipo de entornos de trabajo agresivo: condiciones de penosidad para los trabajadores; riesgo para la salud y estrés térmico; dificultad a la hora de realizar las tareas y trabajos; necesidad de periodos de recuperación para los operarios (30% del tiempo empleado en descansar); EPI específicos; alto riesgo de averías en máquinas por la alta corrosión en los cambios bruscos de temperatura; necesidad de maquinaria específica. Asimismo, el 75% de los accidentes son debidos a manejo de vehículos, golpes con carretillas y manipulación manual de cargas.

Así que una vez identificados los altos riesgos de este sector, la compañía burgalesa ha presentado en el mercado un novedoso sistema de AGV para cámara de ultracongelados, versátil y flexible que permite múltiples configuraciones adaptándose en todo momento a las necesidades particulares de cada cámara y de cada cliente.

El sistema para cámaras de ultracongelados presenta las ventajas como la minimización e incluso la supresión del riesgo para las personas realizando las tareas duras y repetitivas; reducción del tiempo de estancia en cámara; mejora de la ergonomía de trabajo y el rendimiento, eliminando los tiempos muertos o de recuperación; al soportar condiciones extremas de trabajo, estos sistemas aportan alta productividad; reducen el índice de siniestralidad; producen menor consumo energético; optimizan el espacio disponible; ofrecen mayor seguridad, mayor fiabilidad de máquinas, menor mantenimiento y control y gestión centralizada.

De forma que este sistema de AGV para cámaras de ultracongelados presenta todas las ventajas de los sistemas automáticos refrigerados, con el mínimo de inversión y sin necesidad de realizar obra civil en la instalación.

En resumen el conocimiento adquirido por ASTI a lo largo de más de 25 años automatizando la logística interna, les ha permitido presentar en el mercado un novedoso sistema de AGV que cubre las necesidades especificas del mercado al que se dirige, como son las cámaras de ultracongelados.

A pesar de su alto grado de integración en otros países, en España, los AGV siguen siendo los grandes desconocidos por las empresas, sobre todo por la cantidad de ventajas que podrían aportar desde un punto de vista competitivo. Con las nuevas aplicaciones en elementos de la vida cotidiana, como es un hospital, esperamos que los AGV se incluyan en nuestra cultura para desde aquí poder pasar a una cultura empresarial.

Seguridad ante todo

Debido a que este tipo de vehículos circulan normalmente por los mismos pasillos que las personas, cabe destacar los sistemas de seguridad que llevan incorporados para evitar posibles colisiones con objetos o personas que se interpongan en su trayectoria.

Las medidas de seguridad no se centran sólo en la propia máquina sino que abarcan también el área en la que esta opera.

Debido al tamaño y peso y con el fin de evitar cualquier riesgo para las personas, las velocidades de translación se adaptan según cada caso para garantizar la parada total del AGV antes de que exista contacto con el obstáculo bien sea una persona o un objeto. En los AGV que se desenvuelven en zonas donde el tráfico de personas es muy alto se suele instalar un sistema de detección y parada láser de última generación, que disminuye al 0% el riesgo de accidente.

Amplia variedad

Hay muchos tipos de AGV y muchos tipos de accesorios que les harán idóneos para cubrir las necesidades de los clientes.

AGV apilador: movimiento de cargas paletizadas en altura, con un peso máximo carga de 2.000 kilos y una altura máximo elevación de 5,4 metros. Los modelos son en función de la mecánica base utilizada, adecuada a la carga máxima a transportar y a la altura de elevación requerida. A partir de la mecánica base del apilador, se pueden incluir diversos implementos en función de la carga a transportar o de las necesidades del cliente: rodillos, en vez de palés, para recoger la carga; horquillas dobles o triples, para el transporte de varios palés simultáneamente; horquillas curvas, para el transporte de bobinas en horizontal y vertical; y horquillas ajustables, para palés de dimensiones distintas que el europalé.

AGV apilador contrapesado, para movimiento de cargas paletizadas en altura, con la característica, de que goza de mayor manejabilidad que un apilador normal. Su peso máximo de carga es de 1.200 kilos y la altura máxima de elevación de 4,5 metros.

AGV para carga de camiones, basado en un transpalé con horquillas. Se puede emplear tanto en carga en muelle como en carga con rampa. Puede tener varios tipos de carga: 2 palés por el lado de 1.200; o 3 palés por el lado de 800. Los modelos son en función de la mecánica base utilizada, adecuada a la carga máxima a transportar.

AGV para hospitales, destinados a automatizar todos los procesos logísticos del hospital, como por ejemplo: servicio de cocina, para reparto y recogida de los contenedores de comida; servicio de lavandería, con servicio de reparto de ropa limpia y recogida de contenedores de ropa sucia; servicio de farmacia, con reparto de los medicamentos y productos de farmacia; y servicio de archivos, para el reparto de historiales médicos, etc. A partir de una plataforma de transporte a medida, los modelos variarán en función del número de ruedas motrices y de la carga a transportar (capacidad máxima de carga: 750 kilos).

AGV portador, para transporte de cargas hasta 1.500 kilos, destinados a la concatenación de puestos de trabajo, transporte de componentes de montaje, unión de línea de montaje y ensamblaje, etc. Asimismo, el AGV portador de grandes cargas transporta cargas especialmente pesadas, hasta un peso máximo de 50 toneladas.

AGV quad son plataformas de transporte diseñadas para optimizar los espacios. Obtienen total maniobrabilidad en un espacio mínimo.

AGV retráctil es muy práctico para el apilado de cargas muy pesadas y a grandes alturas de elevación. Ofrece un peso máximo de carga de 2.500 kilos y una altura máxima elevación de 10 metros. A partir de la mecánica base del retráctil, se pueden incluir diversos implementos en función de la carga a transportar o de las necesidades del cliente: rodillos, en vez de palés, para recoger la carga; horquillas dobles o triples, para el transporte de varios palés simultáneamente; horquillas curvas, para el transporte de bobinas en horizontal y vertical; y horquillas ajustables, para palés de dimensiones distintas que el europalé.

AGV tractor, para el arrastre de contenedores hasta 8.000 kilos de peso o muy voluminosos.

AGV transpalé, para el movimiento de cargas paletizadas a ras del suelo (peso máximo de carga: 24.000 kilos). Asimismo, el AGV transpalé bobinas está equipado con un implemento de pinza que permite el movimiento de bobinas, (peso máximo de carga: 3.500 kilos).

AGV trilateral, para movimiento de cargas en almacenes de pasillo estrecho y alcanzando grandes alturas en el almacenaje. El peso máximo de carga es de 2.500 kilos y la altura máxima de elevación de 11,5 metros.