La Industria 4.0 se ha convertido en una de las políticas gubernamentales del país

Taiwán tiende la mano a la fabricación inteligente en todo el mundo

Nerea Gorriti

06/06/2019Durante la semana del 6 al 10 de mayo, Interempresas tuvo la oportunidad de viajar a Taiwán con un nutrido grupo de periodistas internacionales para conocer diferentes empresas cuya avanzada tecnología les permite ofrecer máquinas y sistemas inteligentes y, en muchos casos, incluso integrar estos principios en sus propios sistemas de fabricación. El gobierno taiwanés lleva invirtiendo una década en la denominada 'fabricación inteligente', aprovechando la profunda experiencia que tiene el país insular en las industrias de semiconductores y paneles de visualización, en las que es número uno internacional. Ofrece una serie de ventajas competitivas, como son la flexibilidad, el trabajar de forma conjunta, las grandes inversiones de las empresas en I+D y, por supuesto, unos precios contenidos. Taiwán es hoy una potencia tecnológica en soluciones inteligentes para toda la industria, con especial foco en la máquina-herramienta, la industria del plástico y la automatización y robótica.

Dotar a una máquina de inteligencia es una de las tendencias tecnológicas que se están implantando en las industrias de todo el mundo. El paradigma de la digitalización industrial, acuñado con el término Industria 4.0 en Alemania en 2011 o aplicado en el plan Advanced Manufacturing Plan (AMP) lanzado en Estados Unidos, es en Taiwán un cambio en los cimientos de algunas industrias que han apostado al 100% por ofrecer soluciones que permitan a las máquinas monitorizar y registrar datos de producción, autocorregir procesos y conectarse con el resto de soluciones que intervienen en el sistema de fabricación integrando la sensórica, avanzados software, robots y soluciones IoT.

El gobierno taiwanés conoce el saber hacer de sus empresas con muchos años de experiencia en una industria que aventaja a otras muchas en el mundo, y ha invertido para que su tejido industrial se convierta en un referente internacional.

El epicentro de la Industria 4.0, lo que fundamenta la fabricación inteligente, comienza con la conexión en red de los equipos en la línea de producción para obtener y registrar información sobre el estado del proceso y de los equipos de producción, lo que permite reasignar de forma rápida e inmediata varios recursos de fabricación. Combinando el diagnóstico y las decisiones inteligentes, se consigue el sistema de producción inteligente. Los datos recogidos de cada máquina, línea de producción y por toda la planta se acumulan en una gran base de datos, con la que se puede mejorar el rendimiento de la producción para obtener el mejor modelo de producción. Existen varios niveles, como indicaron durante la presentación de Taitra: la "inteligencia" o conectividad puede ampliarse a los niveles de la planta, de la empresa e, incluso, conectando las cadenas de suministro.

Previsiones más que óptimas

Las economías avanzadas de todo el mundo se hallan en pleno proceso de inmersión en tecnologías para implantar la cuarta revolución industrial, una era de prosperidad de fabricación conectada que combina la inteligencia artificial, la gran gestión de datos, la automatización inteligente y el internet de las cosas.

El sector de la industria estima que en 2022 un 21% de las fábricas del mundo harán de las tecnologías digitales su pilar. Gracias al internet de las cosas, la robótica avanzada y el análisis de datos, la productividad de estas empresas podría aumentar un 5% hasta esa fecha, según un informe publicad por la consultora tecnológica Capgemini. Esto, supondría un crecimiento siete veces mayor que el anual registrado desde 1990 –situado en torno a al 0,74%– y una aportación de más de 440.000 millones de euros al PIB mundial.

Adoptar equipos de automatización inteligente permite a las empresas hacer frente a la escasez de mano de obra, mejorar la productividad y mejorar la calidad de sus productos. Dedicar recursos humanos desde la fábrica a la oficina donde controlar las máquinas y la producción, parece un paso obligado por el que tarde o temprano, las empresas deben pasar.

Taiwán, la fábrica inteligente

Taiwán aglutina unas 13.000 fábricas de maquinaria, que dan empleo a unas 470.000 personas. Muchas de estas instalaciones se encuentran en el llamado 'Valle Dorado', un área que abarca aproximadamente 60 kilómetros en Taichung. La región tiene la mayor densidad de plantas de maquinaria del mundo. No en vano, se le considera “la capital de la maquinaria inteligente del país”. Es en esta área geográfica en la que se fabrican componentes de precisión que van a parar a algunos aviones en los que viajamos por el mundo o en los automóviles europeos, norteamericanos o japoneses que conducimos, como General Motors, Porshe y Hyundai.

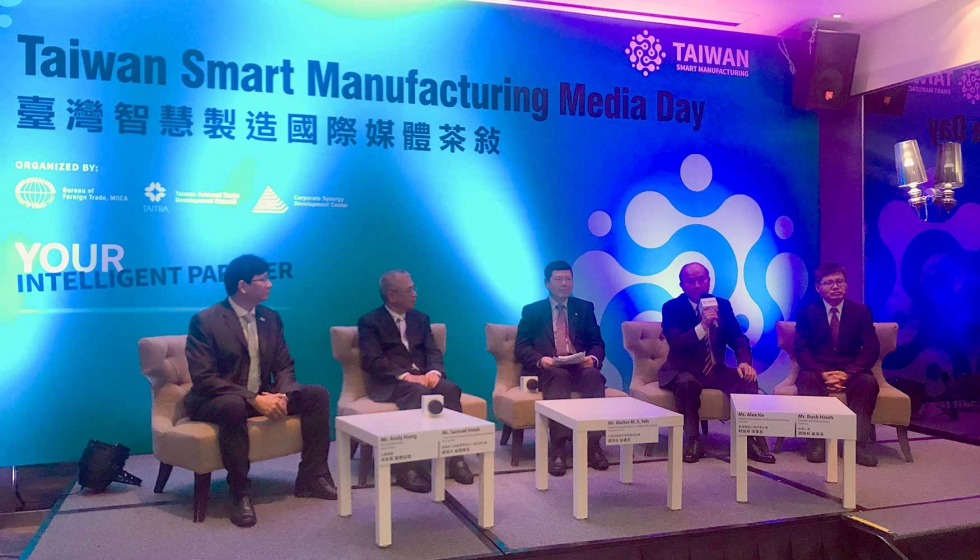

Durante nuestra visita a la isla que fue Formosa, con el Consejo de Desarrollo del Comercio Exterior de Taiwán (Taitra) como anfitrión, pudimos conocer cómo la industria taiwanesa ofrece una ventaja competitiva en el panorama internacional. Taiwán ha sido durante mucho tiempo un centro de fabricación mundial clave, así como un líder en las industrias de la tecnología de la información y las comunicaciones (TIC) y de la máquina-herramienta. Para potenciar esa ventaja competitiva, el gobierno taiwanés ha aplicado políticas para apoyar la fabricación inteligente, y los esfuerzos combinados del gobierno y la industria han dado a Taiwán una serie de ventajas significativas a medida que la fabricación vira hacia la era de la Industria 4.0. Su experiencia en las tecnologías TIC, su flexibilidad, su capacidad de trabajar de forma conjunta y unos costes de producción contenidos, hacen que sea un líder en las tecnologías de fabricación inteligente en todo el mundo.

Walter Yeh, presidente y CEO de Taitra, ante los medios internacionales y taiwaneses.

Impulso a la fabricación inteligente

Taiwán es una de los principales países fabricantes del mundo, con exportaciones que se elevaron a un máximo histórico de 25.600 millones de dólares en 2017. El mismo año, el valor de la producción de la industria de la máquina-herramienta creció un 11% interanual hasta alcanzar los 1,1 billones de NTD, lo que la convierte en la tercera industria de Taiwán, después de los semiconductores y los paneles de visualización.

En 2018, la MOEA también lanzó un programa de cinco años para instalar más de 9.000 soluciones tecnológicas que permitirán a las empresas añadir conectividad (IoT) a los equipos existentes. El objetivo es recopilar datos de producción que faciliten la visualización de la gestión de la producción y la optimización de la programación de la producción. Al aportar características inteligentes a la maquinaria y los dispositivos, el MOAE tiene como objetivo aumentar la calidad, la eficiencia, la precisión y la fiabilidad de la producción y, por lo tanto, aumentar la competitividad de las empresas taiwanesas.

El gobierno quiere convertir a Taichung en un centro de la industria de maquinaria inteligente ofreciendo apoyo en áreas como la cooperación internacional, la adquisición de terrenos, el marketing, la investigación y el desarrollo y la captación de talento. El fortalecimiento de esta industria es uno de los cinco objetivos principales del gobierno en materia de desarrollo industrial. Las otras industrias objetivo de la promoción son la biotecnología y los productos farmacéuticos, la defensa nacional y la protección del medio ambiente.

Máquina-herramienta, fabricante y consumidor

Taiwán es uno de los principales mercados de producción y consumo de máquinas-herramienta a nivel mundial. Hay más de 1.600 fabricantes en la cadena de suministro de esta industria en Taiwán, y casi el 90% de ellos se concentra en el área metropolitana de Taichung, zona que no sólo es una base importante en la fabricación, sino también un mercado de gran consumo de esta máquinas-herramienta y otros equipos auxiliares.

Con la recuperación gradual de la economía mundial y los esfuerzos de los fabricantes de máquinas-herramienta de Taiwán para optimizar sus negocios, Taiwán se posiciona como el cuarto país exportador de máquinas-herramienta en el mundo. En un radio de 60 kilómetros, podemos encontrar en Taichung un conglomerado de empresas que ofrecen a la industria internacional avanzadas soluciones de ingeniería para la industrias de moldes, herramientas manuales, bicicletas, piezas de automóviles y motocicletas, metalmecánica y, en general, todo tipo de maquinaria.

El 90% de la industria de máquina-herramienta de Taiwán son pequeñas y medianas empresas, y más del 85% de ellas se centran en la fabricación de corte de metal. En lo que a industria metalmecánica se refiere, Taiwán se clasifica como el cuarto país exportador, con una tasa de hasta el 78% de productos vendidos al exterior.

Hoy en día, la máquina-herramienta de Taiwán posee una ventaja competitiva por su innovación pero no hay que olvidar que es una industria que combina el modelo de subcontratación de la cadena de suministro y aplica las innovadoras tecnologías TIC de las que durante años ha sido líder internacional. Estas ventajas, sumadas a que su modelo de producción es flexible y ofrece unos precios contenidos, hacen que Taiwán sea un país muy competitivo.

La digitalización y las nuevas tecnologías están bien implantadas en las empresas taiwanesas.

TMTS 2020

La feria TMTS 2020, Taiwan International Machine Tool Show, se celebrará del 10 al 14 de noviembre de 2020 en la Asociación de Fabricantes de Máquinas-Herramienta y Accesorios de Taiwán (TMBA) en Taichung. Se prevé que el área de exposición sea de 91.000 metros cuadrados con más de 4.300 stands en los que se expondrán todo tipo de máquinas-herramienta de alta precisión, componentes, accesorios, herramientas y equipos de automatización. Se espera también que 86.000 profesionales visiten la feria.

IMTDUO 2020

La combinación del sistema de adquisición de datos, tecnología de computación en nube, loT y digitalizatión son los valores centrales de la fabricación inteligente. La feria Taipei Intelligent Machinery & Manufacturing Technology Show (iMTduo) será un escaparate de los productos avanzados y tecnología innovadora, tendrá lugar en la capital taiwanesa del 6 al 9 de mayo de 2020, una oportunidad para conocer las últimas soluciones de fabricación inteligente.

La pasada edición de 2018 contó con la participación de 237 expositores en 1.019 stands, así como 10.944 visitantes internacionales de 50 países.

EMO 2019 y K 2019

Tanto la EMO de Hannover como la K de Dusseldorf tendrán un pabellón de Taiwán donde conocer todas las soluciones para el sector de la industria de la transformación de plástico y de la máquina-herramienta.

TM Robots

La empresa Techman Robot, filial de la compañía Quanta Computer, ubicada en la ciudad de Taoyuan (Taiwán), ha crecido de forma imparable convirtiéndose en tan solo tres años de actividad, desde su creación en 2016, en la marca de robots colaborativos, cobots, más grande del mundo. ¿Su secreto? Además de su sencillez de programación, los brazos robóticos TM incorporan un sistema visual incorporado que los hace únicos en el panorama internacional. “Ofrecemos el robot industrial colaborativo más inteligente del mundo”, afirmó Peter Huang, director y responsable de marketing y de Centro de Diseño. “Es uno de los robots industriales con mayor crecimiento de ventas en el mercado internacional”. Esta nueva línea de robots colaborativos es más segura, más fácil de programar y más fácil de integrar con otros equipos, lo que representa un gran paso hacia la creación de un entorno de fabricación inteligente donde los humanos y las máquinas trabajen en armonía.

La empresa, que cuenta con un equipo de más de cien personas “centrado en eliminar los tradicionales inconvenientes que a menudo se asocian con los robots industriales”, desarrolla un proceso de producción puntero que va desde la investigación, el desarrollo y fabricación de sus cobots que son conocidos por su alta calidad y sello 'Made in Taiwan'. “Los robots industriales son costosos, requieren una protección total y son difíciles de programar. Nosotros hemos presentado la solución: una solución robótica simple, segura e inteligente, para la Industria 4.0 y las fábricas inteligentes del futuro”, señalaron durante la visita.

El modelo TM5 de Techman Robot, el primer cobot del mundo con versión integrada, ha recibido varios garladones internacionales. Fue uno de los ganadores del iF Design Award de 2018, y en los Red dot Award 2018.

TM5, cosechando premios

El modelo TM5 de Techman Robot, el primer cobot del mundo con versión integrada, ha recibido varios garladones internacionales. Fue uno de los ganadores del iF Design Award de 2018, y en los Red dot Award 2018. Además, el mismo modelo obtuvo la máxima distinción en los premios Computex d&i de 2017 y resultó ganador del Taiwan Excellence 2018.

El robot colaborativo TM5 presenta una programación sencilla, innovadoras capacidades de visión integrada junto con las últimas funcionalidades de seguridad, lo que permite un rápido despliegue en una gran variedad de aplicaciones. Al tener la funcionalidad de identificación de visión completamente integrada dentro de la plataforma robótica colaborativa, proporciona una forma fácil e intuitiva de lograr la calibración del robot para trabajar piezas o herramientas, selección de productos, códigos de barras 1D o 2D y una gran cantidad de otras aplicaciones de visión, ofreciendo una verdadera solución Industria 4.0.

Delta, un aliado para la digitalización industrial

Otra de las paradas obligadas fue Delta, proveedor de soluciones de automatización industrial inteligentes y energéticamente eficientes reconocida en Europa. La empresa fabrica soluciones de ‘Smart Manufacturing’ para sus clientes utilizando avanzadas tecnologías de automatización y aplicando sus años de experiencia en producción. A través de la digitalización y la automatización, ya sea una producción en serie o a medida, Delta permite a sus clientes avanzar hacia la fabricación inteligente digitalizada.

Andy Liu, directora general del Grupo de Negocio de Automatización Industrial de Delta, señaló: “El desarrollo de la fabricación inteligente es un pilar importante de la estrategia a largo plazo de Delta. Aprovechando su compromiso con la innovación, las capacidades de integración de hardware y software de automatización y la experiencia en fabricación de eficiencia energética, Delta desarrolla plataformas integrales que ayudan a las instalaciones de producción de nuestros clientes a alcanzar el estándar de fabricación inteligente. Al utilizar las soluciones de fabricación inteligente de Delta en nuestras propias líneas de producción PLC, nuestro objetivo es mejorar la capacidad de producción en aproximadamente un 70%, reducir el área de producción en un 35% y, al menos, triplicar la productividad media de la mano de obra directa por trabajador”.

Para fomentar la megatendencia de la fabricación inteligente, Delta ha lanzado su nueva solución de monitorización digital de fábricas, una plataforma basada en IIoT en la que convergen varios sistemas de software de Delta para facilitar una visión de monitorización de 360 grados de las operaciones de fabricación y de fábrica, como la recogida de datos de los equipos de producción (Plataforma de gestión de fabricación DIAMMP), la operación de las instalaciones de producción (sistema Scada DIAView) y el consumo total de energía de la fábrica (DIAEnergie).

Soluciones de monitorización de la producción en tiempo real.

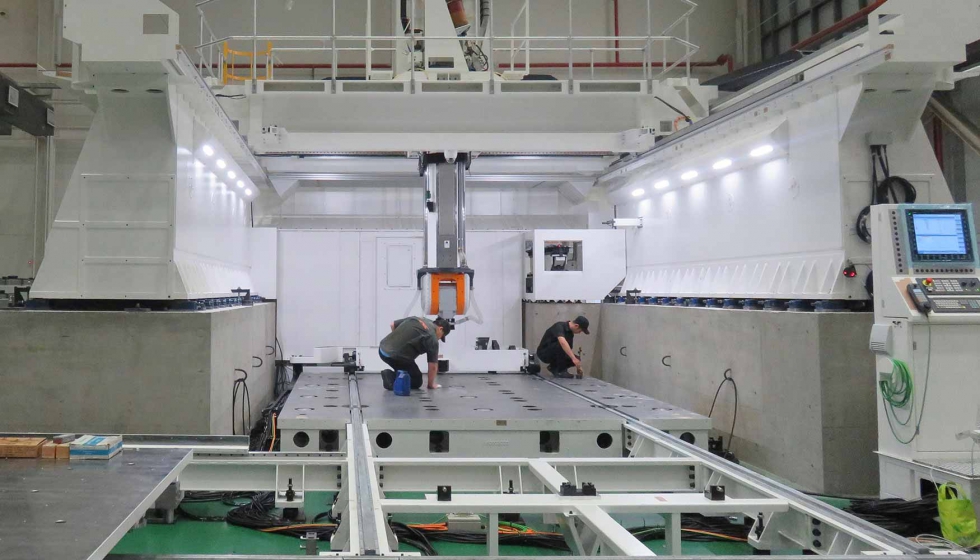

APEC, centros de mecanizado de cinco ejes para la aeronáutica y la automoción

APEC es filial del gigante Tongtai Group, el mayor fabricante de máquinas-herramienta de Taiwán, que incluye Tongtai, Honor y Quick-tech con sede en Taiwán; PCI-Scemm con sede en Francia y Anger Machining GmbH con sede en Austria. APEC está especializada en la producción de centros de mecanizado de alta velocidad de 5 ejes a gran escala desde hace más de 15 años y es conocida por fabricar la primera máquina de motor lineal en Taiwán. Sus centros de mecanizado de gran tamaño son reconocidos en la industria aeronáutica, en la cual se han especializado. El objetivo es convertirse en el primer fabricante de máquinas herramienta de alta velocidad a gran escala de 5 ejes en Asia.

Para hacer frente a las tendencias de la Industria 4.0, APEC ha desarrollado el Sistema TLM (gestión de líneas de producción) y TIMS (Sistema de Fabricación Inteligente) para ofrecer a sus clientes soluciones para la fabricación inteligente. “Hemos ganado pedido de muchas empresas de renombre en todo el mundo y hemos construido una sólida relación de negocios con nuestros clientes, como por ejemplo, ThyssenKrupp, Yulkok, y muchos subcontratistas de Boeing, Airbus, GE, Rolls- Royce, etc.”, indicaron durante la presentación.

Los centros de mecanizado de gran tamaño son una de las especialidades de la empresa taiwanesa.

Hiwin, el segundo mayor fabricante del mundo de tecnología de sistemas y control de movimiento lineal

Fundada en octubre de 1989, Hiwin Technologies Corp. es actualmente el segundo mayor fabricante de tecnología de sistemas y control de movimiento lineal del mundo. Las líneas de productos incluyen husillos a bolas de precisión, guías lineales y robots industriales, con las características de alta velocidad, alta precisión, multifunción y protección del medio ambiente, que pueden aplicarse en las industrias de bioquímica y equipos médicos, automatización inteligente de semiconductores, ahorro de energía, maquinaria de precisión y transporte. En la actualidad, Hiwin está trabajando en el husillo a bolas inteligente añadiéndole la tecnología de detección, que abrirá nuevos horizontes en la industria de la maquinaria, entre otras soluciones para la fabricación inteligente.

Hiwin suministra componentes críticos de precisión a muchas industrias de alta tecnología para máquinas-herramienta, equipos médicos, manipulación de materiales, de la industria de la automoción y energías, y es uno de los fabricantes de tecnología de control y sistemas más importantes en el mundo. Entre sus productos destacan las guías lineales, husillos a bolas, rodamientos de precisión para puntas de husillos y rodamientos de rodillos cruzados entre otros.

“Con nuestra larga experiencia en la producción de componentes clave para sistemas de automatización y en vista de la creciente demanda de fábricas inteligentes, nuestra empresa se esfuerza por ofrecer soluciones Industria 4.0”, apuntaron durante nuestra visita a sus instalaciones en un viaje organizado por Taitra para conocer empresas que ofrecen soluciones de fabricación inteligente.

“Hay muchos tipos diferentes de guías lineales, y puede ser difícil elegir entre ellas”, indicaron. “Siendo un líder global y fabricante y distribuidor de soluciones inteligentes para el control de movimiento lineal, sabemos exactamente qué tipo de guías lineales pueden ser el complemento exacto para los procesos de fabricación inteligentes de cada cliente”.

Feeler, El tercer fabricante de máquinas-herramienta del mundo es ‘Made in Taiwan’

Feeler, perteneciente a Fair Friend Group, un conglomerado de 98 empresas dedicadas a la máquina-herramienta, en su mayoría. Una división que puede presumir de contar con 37 marcas y 50 plantas de fabricación en diez países. Cifras de vértigo que dan una idea de lo relevante que es el grupo en el panorama metalmecánico internacional y del peso que tiene en la economía de Taiwán. Visitamos Feeler, la marca madre de FFG en Taichung –epicentro de la fabricación inteligente en Taiwán–, que pasó de ser una pequeña fábrica de fabricación de maquinaria con unos ingresos modestos en 1989 a ser hoy el tercer mayor grupo de máquina-herramienta del mundo. Ofrece soluciones de Industria 4.0 a la industria y emplea sistemas inteligentes en sus propias plantas de fabricación para optimizar sus procesos.

Feeler ofrece soluciones que integran máquinas-herramienta, robots industriales, sensores, IoT, análisis de datos de gran envergadura, aprendizaje de máquinas y tecnología IA. “Ofrecemos soluciones integradas de automatización para procesos de fabricación de la industria de la máquina-herramienta, incluyendo soluciones hardware, software y automatización. Soluciones completas”, indicó Hung. Maquinaria, ingeniería y tecnología digital se dan la mano para permitir una fabricación conectada y una automatización flexible.

Sus soluciones incluyen el análisis de datos de máquinas, herramientas para la ingeniería e integración, monitorización, servicio y soporte o sistemas Scada de arquitectura abierta basados en la nube y entre otras soluciones. Durante nuestra visita presentaron una solución de conectividad de máquinas con dos robots que permitían un rápido cambio de producción.

Recoger los datos de producción y trabajar en la nube, una apuesta de Feeler para la industria de la máquina-herramienta.

Goodway, fuerte apuesta por la fabricación inteligente

Fundado el 28 de septiembre de 1975, el fabricante de tornos CNC Goodway, representado por Juan Martin, se encuentra ubicado en Taichung, ciudad taiwanesa con una gran concentración de empresas, muchas de ellas, orientadas a la fabricación inteligente. En Interempresas tuvimos ocasión de visitar la empresa, donde pudimos conocer la segunda generación de controles G.Linc 350 para sus máquinas, una forma de dotar a las máquinas de inteligencia y optimizar los procesos de producción.

“Podemos integrar una solución de automatización para cada cliente adaptada según sus necesidades de fabricación”, indicó Rebecca Hsieh, directora de ventas de Goodway durante nuestra visita. “Somos integradores. Ofrecemos toda la solución con robots y su automatización”.

Pudimos conocer el sistema de monitorización remota G.Net II mediante una demostración en la se mostró en tiempo real la producción de la fábrica de centros de mecanizado y tornos de Goodway en Wujian en China o cómo un cliente con muchas plantas de fabricación por todo el mundo podía acceder en remoto a la información de todas ellas en tiempo real.

La nueva generación del sistema G.Linc cuenta con una pantalla táctil de 21 pulgadas y ofrece acceso remoto a información relacionada con la gestión de herramientas, la supervisión de la carga de la máquina, el estado de los sensores de la máquina, etc. También simplifica la integración del sistema de ejecución de fabricación (MES) y el software de planificación de recursos empresariales (ERP), mientras que las capacidades de simulación en 3D acortan los tiempos de preparación Seyide nuevos trabajos.

Rebecca Hsieh, directora de ventas de Goodway muestra el nuevo panel de control.

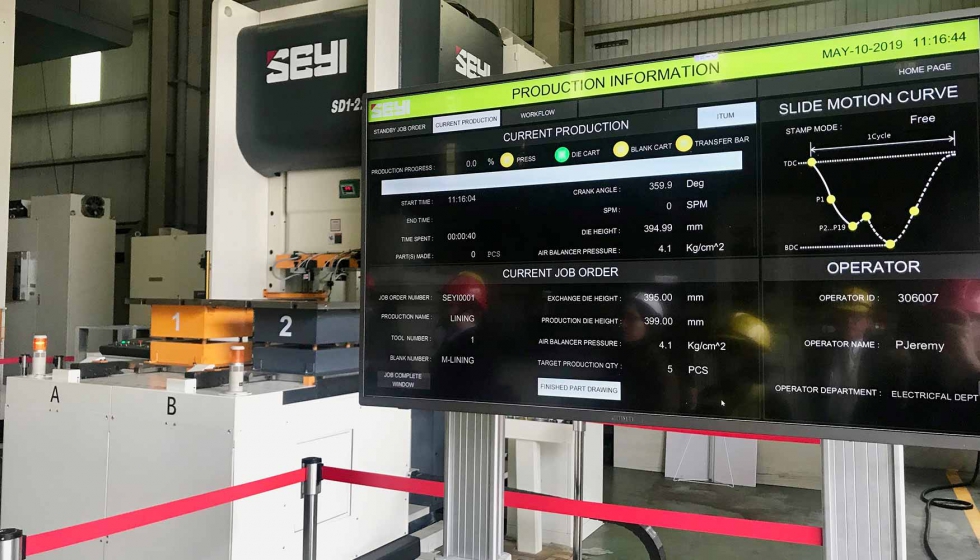

Seyi, la estampación metálica inteligente

Una de las paradas en nuestra visita a Taiwán para conocer empresas que ofrezcan soluciones de maquinaria inteligente de mano de Taitra, fue Seyi. El conocido fabricante de servo prensas de medio y gran tamaño, representado en España por STMI (Soluciones Técnicas Metálicas Integradas), también ha dado un paso más en el campo de la Industria 4.0 con varias soluciones, por ejemplo, su Intelligent Stamping System Generation (Sistema de Estampado Inteligente) o Intelligent Manufacturing Application Technology (tecnología de aplicación de fabricación inteligente), que puede gestionar todos los elementos de producción necesarios, incluyendo operadores, máquinas-herramientas, mantenimiento, procesos, etc., mediante comunicaciones internas entre las instalaciones, integración de hardware y software, grandes datos, análisis en la nube o configuración de la IoT, para satisfacer los requisitos del cliente y optimizar los procesos de producción, pasando del actual sistema automático al sistema inteligente.

La tecnología servo en las estampaciones se está implantando cada vez con mayor intensidad, apuntó Steven Lee, vicepresidente de Seyi. Las mejoras que esta tecnología aportan en general “y en particular las ventajas que las servo prensas Seyi ofrecen a los estampadores hacen que Seyi sea reconocida en todo el mundo. Gracias a nuestras servo prensas lo que antes implicaba realizar 5 ó 6 procesos de fabricación con prensas convencionales, ahora se reduce a tan solo uno o dos pasos”, indicó Lee, quien también señaló que uno de los secretos de la alta calidad que la compañía taiwanesa ofrece es que fabrican los servomotores al 100%.

Las prensas ya eran conocidas por su exclusiva tecnología Servo Direct Driven que permite realizar operaciones únicas de estampación, embutición y deformación, operaciones todas ellas con un mínimo consumo energético. La cinemática Direct Driven unida al servo motor patentado por Seyi de alto torque a bajas revoluciones permiten cambiar el concepto de la deformación del material.

Además de las ventajas que aportan las máquinas, la empresa taiwanesa se ha centrado en la fabricación inteligente, facilitando los procesos y reduciendo la energía necesaria para la fabricación. “Ofrecemos soluciones que se adaptan a cada necesidad del cliente. Algunas empresas no quieren una automatización total del proceso, pero podemos ofrecerla”, indicó el viepresidente de Seti mientras mostraba a la prensa internacional una demostración de un proceso de estampación totalmente automatizado. “El 50% de nuestros proyectos son llave en mano”, indicó.

La industria de la automoción siempre ha sido uno de los motores de más rápido crecimiento para Seyi, con un 60% de su facturación. “Al ofrecer soluciones de conformado de metal avanzadas y aumentar gradualmente la sostenibilidad energética, seguimos avanzando hacia nuestro objetivo de convertirnos en uno de los cinco principales fabricantes de prensas de estampado del mundo en un futuro próximo”, indicó el vicepresidente. Las servoprensas se han instalado en muchos clientes en diferentes mercados, incluyendo los principales fabricantes de automoción del mundo, entre los que se encuentra el fabricante de coches eléctricos estadounidense Tesla Motors.

Los visitantes asistimos a una demostración de un proceso de estampación totalmente automatizado.