El almacén automatizado de Pizzoli, motor de su transformación

Una logística altamente compleja, una empresa con conocimientos adquiridos en casi cien años de actividad y una tecnología innovadora, escalable y flexible son los ingredientes para una receta de éxito en la fábrica inteligente. La automatización llevada a cabo por Swisslog para Pizzoli, empresa especializada en patatas frescas y ultracongeladas, es un buen ejemplo de cómo un innovador proyecto sitúa al almacén de productos terminados en el centro de la revolución de la Industria 4.0.

El objetivo era tensar los flujos para eliminar tiempos de espera a lo largo de la cadena logística y preparar los productos directamente en el muelle de carga para su envío, con el fin de proteger la integridad y el frío de los productos.

La histórica empresa Pizzoli, especializada en el cultivo, procesamiento y comercialización de patatas frescas y congeladas, ha sustentado su crecimiento continuado con inversiones estratégicas en procesos y logística, lo que se ha traducido en un aumento de volúmenes, variedades y referencias que entre producto fresco y congelado alcanzan más de 300. Alberto Manaresi, director técnico de Pizzoli, resalta “la complejidad del procesamiento de las patatas, que, por ejemplo, en el caso de las fritas, supone obtener un rendimiento del 50%”. Para lograr el posicionamiento de la empresa, hace unos diez años abrió una segunda planta de producción y se replanteó su logística con la integración de las operaciones.

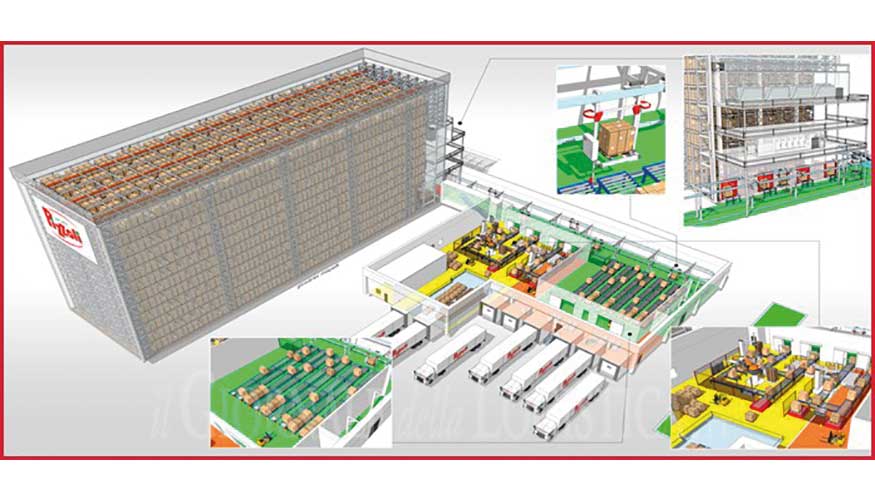

Otro paso importante lo dio Pizzoli con la construcción de una nave logística altamente automatizada, situada en una antigua azucarera en Sant Pietro in Casle, contribuyendo también a recuperar una zona industrial abandonada en Emilia Romagna, su lugar de origen. En su construcción, la empresa pudo recuperar 30.000 m3 de cemento molido, reutilizado para el fondo del nuevo almacén y 5.500 Tn de hierro, verificados conforme a las normas FEM. Una acción de responsabilidad medioambiental que se sumaba a la planta de biomasa para producir energía renovable a partir del biogás procedente de los residuos del procesamiento de las patatas. Finalmente, en una superficie de 180.000 m2 se construyó un almacén automático autoportante de 43.300 m2.

El siguiente paso clave fue la elección de Swisslog para llevar a cabo la automatización por lo que los objetivos y la comunicación debía estar bien definidos. Como explica Carlo Braglia, gestor de proyectos de Swisslog Italia, “la puesta en marcha se hizo en un plazo ambicioso, ya que apenas transcurrieron 11 meses desde que se colocó el primer perno de anclaje en el almacén hasta que estuvo operativo. Esto se ha logrado gracias a la estrecha colaboración entre Pizzoli y Swisslog. El intercambio eficaz de objetivos y datos no es algo que pueda darse por sentado, ya que es la base esencial de un proyecto verdaderamente eficaz”.

Los ingredientes de la optimización

Pero ¿cuáles eran los objetivos de Pizzoli? Manaresi lo resume: “la solución debía racionalizar todas las actividades logísticas centralizadas; rapidez inmediata con los volúmenes y velocidad de rotación de las diferentes referencias; mejorar las condiciones de trabajo con ambiente solo a temperatura positiva, los productos de Pizzoli requieren un almacenamiento a -27 °C; tensar los flujos para eliminar tiempos de espera a lo largo de la cadena logística y preparar los productos directamente en el muelle de carga para su envío, con el fin de proteger la integridad y el frío de los productos”.

Además, se pidió que toda esta complejidad de necesidades se resolviera en un proyecto sencillo de alta automatización. “Después de todo, esta es la fuerza revolucionaria de la Industria 4.0”, señala resuelto Pizzoli. Y así es, según explica Carlo Braglia, “las peticiones sobre la mesa implicaban un reto, pero poder empezar el diseño desde una hoja en blanco les ha permitido desarrollar una solución sin penalizaciones estructurales, de procedimiento, etc., y centrarse en la optimización del flujo, integrando los conocimientos de Swisslog con la particularidad de la cadena de suministro de Pizzoli”.

La respuesta de Swisslog implicó un almacén automático autoportante conectado con un sistema monorraíl en la zona de recogida y envío con equipamiento de palés gracias a un robot paletizador. La actividad se rige por el diálogo constante entre el SGA WM6 de Swisslog con los PLC de los distintos componentes automatizados, la información se transmite vía RF para un seguimiento de todos los procesos en cada etapa de la cadena logística.

Un paquete de patatas fritas congeladas nos muestra el recorrido

Sin embargo, para verlo en detalle, vamos a seguir el recorrido de un paquete de patatas fritas congeladas. La entrada desde las líneas de producción de Budrio (más de 35.000 Tn al año) se realiza a través de dos de los siete muelles de acceso al almacén, de los que uno es de descarga automática, integrando un anillo adicional de la cadena de frío para su mejor conservación. Tras recoger la información relacionada con el palé (códigos de barras y pesaje) se controla el gálibo para comprobar que cumple los requisitos.

A continuación, el palé pasa a una cámara previa a -18 °, equipada con puertas con sistema de deshumidificación, para prevenir la formación de hielo en la zona de almacenamiento y conseguir que los productos alcancen la temperatura adecuada de forma gradual. Aquí, los palés se transportan mediante un sistema de transporte de monorraíl, de unos 100 metros de largo, en seis lanzaderas hasta las cuatro entradas del almacén automático.

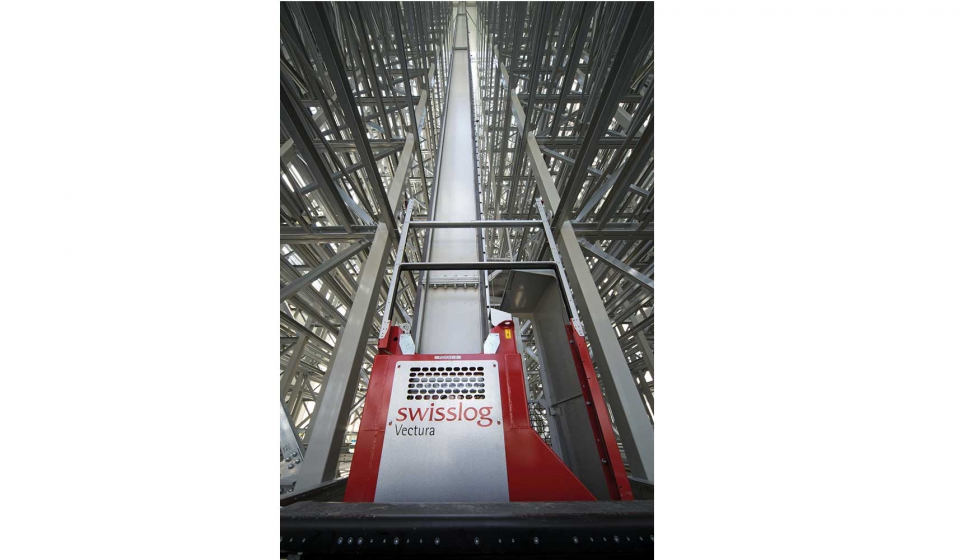

El almacén con capacidad para 5.000 Tn en 9.000 ubicaciones de palés y 12 niveles de almacenamiento de doble profundidad, es servido por tres transelevadores de doble profundidad a una velocidad media de 4,5 m/s. Los productos entrantes se asignan según una lógica que equilibra la velocidad de rotación de las distintas referencias según FIFO y la distribución de peso correcta en la planta.

Tres soluciones, para tres tipos de pedido

Una vez realizados los pedidos, en el caso de palés completos, se cargan en las lanzaderas del sistema de transporte hasta tres zonas de destino: palés homogéneos, no homogéneos y multicapa. En el primer caso, los palés homogéneos (aproximadamente el 70%) van a los cinco transportadores de rodillos, listos para su envío.

En cuanto a los palés no homogéneos (el 30 %) se distribuyen mediante un robot antropomórfico KR 700 PA de Kuka según las especificaciones incluidas en el WMS, con capacidad de 180 capas/h con total precisión. La ubicación del robot proporciona espacio para colocar tres palés a la vez: un palé principal, desde el cual el robot recoge los productos solicitados y dos palés secundarios que se distribuyen de acuerdo con las especificaciones dictadas por el sistema.

Por último, solo el 1 % de los pedidos son palés multicapa que requieren la recogida manual por parte de un operario, con el fin de garantizar la máxima personalización en función de las solicitudes de los clientes.

Industria 4.0 o la logística integrada

El almacén automático de Pizzoli, fue diseñado para respaldar el crecimiento de una empresa que mira hacia el futuro, con la conexión del almacén automático a las líneas de producción. Cecchinato remarca la buena sintonía entre Swisslog Italia y Pizzoli, “hablamos el mismo idioma en términos de sostenibilidad, flexibilidad, evolución y escalabilidad.”

En el mismo sentido, Manaresi señala que la elección de Swisslog se debe a que “fue el único interlocutor capaz de gestionar todo el proceso de forma rápida y eficaz, en los planes de la empresa de integrar la producción de productos frescos con la transformación industrial. La integración se extenderá a las líneas de lavado y envasado de productos fresco y a las de procesamiento de comida congelada”.

Por su parte, Carlo Braglia destaca su adaptación a las necesidades cambiantes de Pizzoli, junto a un concepto de continuidad por el que “cada zona cuenta con equipamiento redundante: tres transelevadores, seis lanzaderas del sistema de transporte por gravedad y cinco transportadores de rodillos para la zona central. Se trata de evitar cualquier parada y garantizar un crecimiento progresivo de la planta.”

En definitiva, como resume Alberto Manaresi, “este proyecto de la Industria 4.0 se compone de cemento, hierro y software, pero lo que lo hace verdaderamente innovador es la integración óptimo de todos los elementos. La buena combinación entre estandarización y personalización ha permitido crear valor al sincronizar la cadena logística con la cadena de innovación, poniendo en marcha un círculo virtuoso capaz de generar beneficios tanto desde el punto de vista operacional y de los recursos dedicados”.

Gracias a su espíritu innovador y a su apuesta por la calidad, Pizzoli es hoy una realidad dirigida por la tercera generación, con Nicola Pizzoli al frente. Una realidad en constante crecimiento, basa su producción en dos fábricas de vanguardia, una en Budrio dedicada al producto congelado y otra en Baricella para el producto fresco, y con una actividad sustentada por más de 300 empleados. Sin embargo, para poder seguir creciendo y ampliando su mercado, la empresa se dio cuenta de que tenía que revisar su organización logística.

En este sentido, Guido Zaghi, director de ingeniería del sistema de Swisslog y diseñador de la instalación, nos ofrece su conclusión: “el nuevo almacén automatizado y el sistema de manejo de materiales conectados implementados en Pizzoli suponen lo más avanzado en tecnología para palés. Elementos clave como los transelevadores, el sistema monorraíl y la selección automática de capas son la columna vertebral del sistema, junto al sistema de control y WMS hacen posible la automatización. El uso de tecnología de vanguardia en cuanto a rendimiento y energía, pero totalmente consolidadas como los transelevadores Vectura y el sistema de transporte ProMove nos han permitido superar con éxito el cumplimiento de plazos, el reto principal en un entorno de ultracongelación.”