Utilización de la tecnología de lecho fluido en la industria farmacéutica

Funcionamiento del equipo de lecho fluido

El equipo consta de cuatro elementos principales para la creación del lecho fluido:

- Unidad de tratamiento de aire: esta unidad deshumidifica y calienta (si es necesario) el aire de entrada.

- Cuerpo del lecho (zona de granulación): en este espacio se sitúa el sólido a granular. El aire tratado entra en la zona de granulación a través de una parrilla con orificios. Esta parrilla tiene un doble uso, la distribución y diámetro de los orificios permite obtener gradientes de velocidad en el interior del lecho, así como actuar de soporte para el sólido cuando no haya paso de aire.

- Filtro de aire: estos filtros se utilizan para limpiar el aire de salida y evitar la pérdida de sólido granulado.

- Ventilador: permite el movimiento del fluido y generar las diferencias de presión necesarias para la fluidificación.

Granulación mediante lecho fluido

En los granulados fluidizados, las partículas se mantienen en movimiento por aire, más que por agitación mecánica. El líquido aglutinante es pulverizado a través de una boquilla nebulizadora localizada en la parte superior del cuerpo del lecho. Debido a las buenas propiedades de mezclado y de transferencia de calor se asume que la temperatura de salida del gas en la misma que la del interior del lecho fluido. Los lechos fluidos para granulación pueden actuar simultáneamente como secadores y por tanto están sujetos a los mismos límites en el balance de masas y energía, es decir:

- La concentración de solvente del líquido aglutinante en el aire de salida no puede ser mayor que el valor de saturación para el solvente en el gas de entrada a la temperatura del lecho.

- La energía aportada en el aire de entrada debe ser suficiente para evaporar el solvente y mantener el lecho a la temperatura deseada.

Estos límites restringen la velocidad máxima del líquido de entrada para una determinada velocidad y temperatura del gas de entrada.

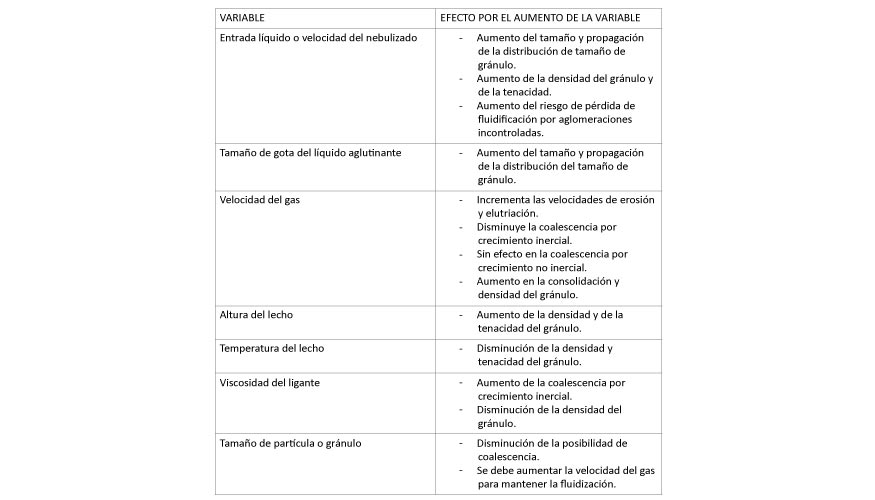

Parámetros de control en la granulación en lecho fluido

Las boquillas nebulizadoras pueden sufrir apelmazamiento en el exterior y obstrucciones en el interior. La rápida captura de gotas de líquido por el lecho de partículas y la fricción de éstas en la boquilla evitan el apelmazamiento. Las obstrucciones en el interior también son comunes, especialmente si el aglutinante es un slurry. El diseño de la boquilla debe ser lo más simple posible, bien para permitir la limpieza in situ o bien para permitir un desmontaje sencillo. Para la detección de la disminución de caudal en la boquilla debido a apelmazamientos o obstrucciones es necesario un caudalímetro para el líquido aglutinante.

La formación de aglomerados grandes y húmedos que secan lentamente se denomina quenching. Los aglomerados grandes pierden fluidez causando canalizaciones y una mezcla pobre provocando finalmente el paro del proceso. Las causas del quenching húmedo incluyen altas velocidades de nebulización, gotas de gran tamaño en el nebulizado o boquillas que gotean líquido. El quenching seco (coalescencia incontrolada) es la formación y pérdida de fluidez de agregados grandes, estables y secos que finalmente también provocan el paro del proceso. La detección precoz del quenching es vital en el proceso. Las primeras fases de la pérdida de fluidez se detectan por la monitorización de la temperatura de lecho justo encima del distribuidor de aire.

Un aumento (quenching seco) o disminución (quenching húmedo) súbitos indica el comienzo de la pérdida de fluidificación en el lecho. El quenching húmedo se evita por la reducción de la velocidad de entrada del líquido aglutinante y aumentando el rendimiento de la boquilla. El control se consigue por la monitorización de la temperatura del lecho, así como el tamaño del gránulo y la densidad de las muestras. La mejor manera de controlar la temperatura es ajustando la velocidad de entrada del líquido. Para la granulación, la velocidad del aire debe ir aumentándose durante el proceso. Las fluctuaciones de la presión en el lecho pueden ser utilizadas para monitorizarse la cantidad de fluidificación y para indicar cuando es necesario aumentar la velocidad del gas.

Mecanismos de crecimiento de gránulo

En cualquier proceso de granulación hay dos comportamientos límite para el crecimiento de gránulo. Diversos parámetros pueden modificarse para controlar el crecimiento y evitar fenómenos de quenching indeseados.

- Régimen no inercial: para gránulos pequeños o elevadas viscosidades del aglutinante, todas las colisiones entre gránulos dan como resultado crecimiento de dicho gránulo, siempre y cuando haya ligante presente. La velocidad de crecimiento es independiente de la energía cinética del gránulo, del tamaño de partícula y de la viscosidad del aglutinante. El crecimiento viene controlado por la distribución del ligante.

- Régimen inercial: a medida que los gránulos aumentan de tamaño su momento colisional aumenta provocando la creación de zonas con mayor crecimiento de gránulo. En este régimen, aumentos en la viscosidad del aglutinante y reducción en la intensidad de la agitación aumentan el crecimiento de gránulo.

Encapsulado mediante lecho fluido

La encapsulación en lecho implica nebulizar el líquido en solución o fundido en partículas sólidas suspendidas en una corriente de gas calefactado, normalmente aire. Se pueden utilizar dos tipos de lechos fluidos, los de nebulización superior o los de nebulización inferior. Si los líquidos utilizados para encapsular son grasas y/o ceras fundidas se recomienda utilizar equipos con nebulización superior ya que las partículas se enfrían produciendo partículas recubiertas con un encapsulado sólido. Este tipo de tecnología no está recomendada para la aplicación de soluciones de líquido aglutinante ya que las gotas del nebulizado se mueven a contracorriente del flujo de gas que suspende a las partículas sólidas. Esto favorece la evaporación del solvente y la deposición de una capa pobre de microencapsulado.

En las unidades de nebulización inferior o unidades Wurster, el material encapsulante se nebuliza como solución en el fondo de la columna del sólido fluido. Las partículas recién encapsuladas se alejan de la boquilla por la corriente de gas y hacia la cámara de encapsulado donde el recubrimiento solidifica debido a la evaporación del solvente. En la parte superior de la columna las partículas se frenan, cayendo al fondo de la cámara donde de nuevo son conducidas por el efecto de la corriente de aire a pasar de nuevo por el líquido encapsulante y hacia la cámara. El ciclo se repite hasta que el encapsulado tiene el grosor adecuado. La uniformidad de la capa de encapsulado y el tamaño de la partícula encapsulada dependen del tipo de boquilla utilizada para la introducción del líquido encapsulante.

Este tipo de sistemas de encapsulación se usa habitualmente para el encapsulado de sólidos, especialmente en el sector farmacéutico y puede ser utilizado para recubrir una amplia variedad de partículas incluyendo aquellas de formas irregulares. Este método de encapsulado se ha usado, tradicionalmente, para obtener cápsulas mayores de 100-150 um pero es posible obtener partículas recubiertas de menos de 100 um. Una característica importante de los tubos Wurster es que pueden utilizarse una gran variedad de materiales encapsulantes incluyendo hidrocoloides, polímeros solubles en solvente, azúcar y pseudolátices (dispersiones acuosas de pequeñas partículas de polímero que se fusionaran durante la desolvatación para formar un recubrimiento contínuo).

Secado mediante lecho fluido

Este tipo de tecnología se utiliza en la industria farmacéutica principalmente para aquellos principios activos lábiles a la temperatura. El secado mediante lecho fluido permite realizar el secado a baja temperatura y de un modo muy rápido debido al elevado caudal de aire circulante en todos y cada uno de los momentos del proceso. Este caudal de aire no puede mantenerse constante durante el proceso debido a la pérdida de peso que se produce en el interior del lecho fluido. Al inicio del proceso, y debido al porcentaje de solventes en el producto a secar, es muy probable que la capacidad de fluidificación del sólido sea muy baja y se requieran elevados caudales de aire para poder generar el lecho fluido.

Conforme el proceso avance es necesario reducir progresivamente el caudal de aire para evitar que el producto parcialmente seco pierda su condición de lecho fluido y pase a lecho móvil localizándose la mayoría del producto en las mangas filtrantes en lugar del cuerpo del equipo. Es muy interesante por tanto, en este tipo de equipos disponer de sondas de determinación de concentración del solvente a eliminar para poder parametrizar y automatizar el proceso. Para una eficacia completa del proceso el aporte de energía en el aire de entrada debe ser suficiente para que este fluido alcance la temperatura indicada del proceso.

El lecho fluido es, por tanto, un equipo versátil donde se pueden llevar a cabo hasta tres procesos diferenciados: granulación, encapsulamiento y secado que son críticos en la industria farmacéutica. Su particular diseño lo hace especialmente adecuado para la industria farmacéutica ya que es un equipo excepcionalmente limpio ya que el elemento de agitación es un fluido que puede ser utilizado con los estándares de calidad que el cliente requiera. Esta agitación sin elementos mecánicos involucrados permite trabajar con aquellos productos lábiles a la cizalla y que, por ejemplo, pueden sufrir cambios en su alotropía. El uso de fluidos a temperatura constante y el comportamiento como lecho fluido permite que en todos y cada uno de los puntos del lecho la temperatura sea la misma e idéntica a la temperatura de salida. Este particular modo de funcionamiento permite realizar el secado de productos extremadamente lábiles a la temperatura como pueden ser los microorganismos sin prácticamente pérdida de actividad de estos.

Un sistema de secado tradicional con doble cámara y vacío implica que en el interior del equipo la temperatura no supera la consigna pero la doble cámara la supera con creces (por cuestiones de productividad), aquellos microorganismos que entran en contacto con la doble cámara pierden actividad al instante. Estos fenómenos no suceden en el lecho fluido. El proceso de secado es principalmente función del caudal de aire utilizado para secar, no siendo necesario para la productividad de éste aumentar en ningún momento la temperatura consigna determinada. Todos estos factores convierten a los equipos de lecho fluido en herramientas indispensables de la industria farmacéutica.