El software sustituye al sistema mecánico con mayor funcionalidad y flexibilidad

El sistema de transporte XTS (eXtended Transport System) de Beckhoff combina las ventajas del principio de accionamiento lineal y el rotatorio en un sistema. Esto da lugar a alanteamientos de soluciones completamente nuevos para la realización de conceptos de máquinas compactos y altamente dinámicas. Los casos de aplicación concreta, como la sencilla realización de una agrupación de diferentes productos, muestran claramente el enorme potencial innovador de XTS, mediante la sustitución de sistemas mecánicos complejos por funcionalidad de software, al aumento de la flexibilidad de los procesos y la optimización del rendimiento de la instalación.

El sistema de accionamiento XTS consiste en un motor lineal que se desplaza en círculo, en el que el motor está integrado completamente en un módulo junto con el sistema de electrónica de potencia y de registro de recorrido. Uno o varios ‘Movers’ inalámbricos pueden moverse de forma altamente dinámica en casi cualquier trayecto configurado de forma flexible y modular a una velocidad hasta 4 m/s. Los Movers reproducen ejes servo ‘normales’, que pueden controlarse de forma totalmente independiente los unos de los otros, aunque en caso necesario también sincronizados entre sí. Las funciones, como almacenamiento automático, prevención de colisiones y sacudidas, están integradas directamente en el software de automatización TwinCAT. Gracias a la funcionalidad de software es posible realizar de forma sencilla y flexible numerosos movimientos que hasta ahora sólo se podían solucionar con complejos sistemas mecánicos.

Los movimientos flexibles y rápidos expanden el potencial mecánico

Los Movers pueden recoger y mover un producto, adaptar la distancia entre dos productos, modificar la velocidad del producto, así como incluso sujetar un producto con una fuerza definida y moverlo incluso de a dos. Gracias a los sistemas cinemáticos integrados en los Movers son posibles otras funciones de movimiento. De este modo, un sistema mecánico puede realizar un movimiento adicional, incluso giratorio, mediante el movimiento relativo entre dos Movers, por ejemplo, para desplazar el material transportado hacia un lado o desenroscar un cierre.

Estas posibilidades de movimiento extremadamente flexibles y rápidas ofrecen numerosas ventajas en combinación con la sustitución de las funciones mecánicas por software. Entre ellas se encuentran principalmente la reducción de costes, así como el cambio de producto claramente más sencillo y las adaptaciones del proceso. A esto se añaden los cortos tiempos de reacción en caso de errores, tales como el fallo de uno de varios alimentadores. En este caso, el software permite reaccionar, por así decirlo, tan sólo presionando un botón, por ejemplo con el desvío del flujo de producto. Adicionalmente, la elevada funcionalidad de XTS hace posible realizar ahora de forma rentable algunos tipos de manipulaciones que, desde puntos de vista económicos, hasta ahora no podían realizarse o sólo podían realizarse en casos excepcionales.

Todo esto no sólo conlleva una reducción de costes y un aumento de la disponibilidad de la instalación, sino también un aumento total del rendimiento de la máquina. Y esto tiene otro efecto positivo: puesto que hasta ahora la velocidad de la máquina completa quedaba determinada por la de la unidad de procesamiento más lenta, los potenciales de optimización de las unidades más rápidas generalmente no eran tenidos en cuenta. En este sentido, XTS ofrece un nuevo estimulo, ya que la estación más lenta ahora puede trabajar más rápido o se puede integrar reiteradamente con poco esfuerzo y ya no tiene por qué representar un cuello de botella. Las siguientes seis aplicaciones prácticas muestran claramente la forma en la que se puede llevar todo esto a la práctica en aplicaciones concretas.

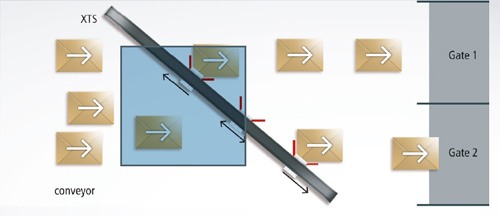

Distribuidor para separar flujos de producto

La figura 2 muestra el uso de XTS como distribuidor para la separación de un flujo de producto no clasificado de pequeñas cajas hacia dos estaciones secundarias (Gates). En este caso, el sistema XTS vertical está ubicado diagonalmente sobre la cinta transportadora.

De acuerdo con la información del sistema de reconocimiento de objetos, un Mover se desplaza hacia la caja que se acerca, la fija mediante una pinza angular integrada y lo desplaza según sea necesario a la cinta transportadora hacia arriba o hacia abajo. Una vez que la caja ha sido colocada en la posición correcta para poder continuar centrada hacia la estación secundaria, esta es soltada por la pinza y continúa su camino en línea recta sobre la cinta transportadora.

Esta es una aplicación XTS sencilla y además extremadamente efectiva, ya que ofrece una flexibilidad claramente mayor que las soluciones mecánicas habituales. La distribución de los productos es completamente libre, tanto si las cajas deben ser desplazadas alternativamente a las dos estaciones secundarias, como si deben desplazarse en función de una fórmula, es decir, en un orden determinado. Las cajas se pueden distribuir fácilmente mediante el software, por ejemplo, en relación 2:1, 3:2 o 4:1, hacia las dos estaciones secundarias, estableciéndose además la distancia deseada entre ellas. Para ello no es necesario modificar ningún sistema mecánico ni cambiar ninguna herramienta, lo que reduce considerablemente los tiempos de parada de la máquina. Además se obtienen ventajas en cuanto a la velocidad: en una aplicación concreta la cinta transportadora se mueve con velocidades hasta 3.500 mm/s, velocidad que es totalmente asumible por el sistema de distribución XTS. Además, las técnicas de control permiten reaccionar del modo más sencillo a los cambios de velocidad, por ejemplo, al poner en marcha la instalación, manteniendo siempre la sincronización con la cinta transportadora.

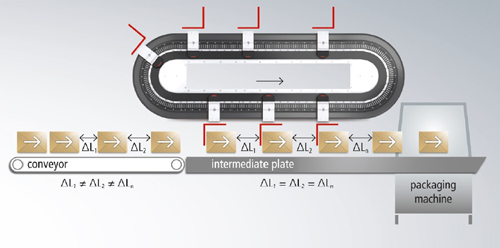

Alimentador con adaptación de separación

La disposición XTS representada en la figura 3 es idónea para sincronizar un flujo de producto con una separación completamente irregular entre los productos con un proceso posterior de ciclo regular, en este caso una máquina de embalaje para pequeñas cajas. Debido a que muchas instalaciones no pueden iniciarse ni detenerse a cualquiera velocidad, como es el caso de una máquina de embalaje de blísters o un dispositivo de montaje, estas dependen de una separación entre productos uniforme y exactamente definida. En esta aplicación se debe tener en cuenta únicamente que el flujo de producto que se alimenta centralmente se corresponda con el rendimiento de procesamiento de la instalación posterior. El Mover XTS recoge con la corredera o la pinza integrada una de las cajas que se acercan de forma caótica por la cinta transportadora y la desplaza hacia una placa intermedia que sirve para el almacenamiento temporal. Luego mueve o acelera la caja de forma que la separación con la caja inmediatamente anterior sea la establecida.

Lo que con XTS parece relativamente sencillo era muy difícil de realizar hasta ahora y no siempre tenía sentido en términos de rentabilidad. Convencionalmente, los productos se acumulaban en primer lugar con un obstáculo sobre la cinta transportadora mientras la cinta continuaba desplazándose y rozando por debajo de los productos detenidos. Luego se retiraba el obstáculo de forma controlada y según los intervalos deseados dejando pasar cada vez un solo producto. Un ejemplo típico es el transporte de botellas en la industria cervecera, ya que las botellas de vidrio, como producto robusto, son adecuadas para este proceso. En el caso de productos más sensibles, por ejemplo, cajas de cartón con un contenido algo pesado, este proceso ya conduciría a daños inaceptables.

También en el caso de productos pegajosos, por ejemplo, lonchas de embutidos o barritas de chocolate, surgen grandes problemas, ya que en este caso la fricción de la cinta transportadora es muy elevada y los productos se pueden pegar. En el caso de productos tan sensibles, generalmente se utilizan dos cintas transportadoras, de las cuales la segunda se desplaza más rápidamente, y la separación entre los productos se regula mediante el ajuste de las longitudes de las bandas. Esto requiere un depósito de cinta entre las cintas transportadoras, que resulta muy complejo y ante todo en el ámbito alimentario difícil de limpiar, por lo que requiere un esfuerzo mucho más elevado si se compara con la solución XTS.

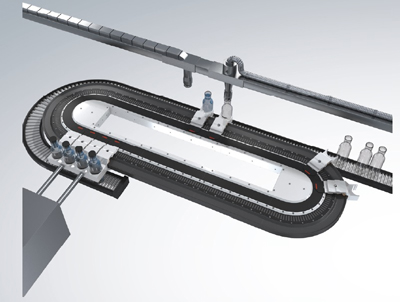

Grupos rotativos para el transporte asincrónico en caso de alimentación sincrónica

Una instalación de llenado de botellas es un ejemplo modelo del uso de XTS como grupo rotativo con transporte de producto asincrónico en caso de alimentación de producto sincrónica (figura 4). Gracias a los Movers de control independiente se pueden recoger las botellas alimentadas de forma continua y acelerarlas individualmente para que sean transportadas lo más rápidamente posible, así como con ventaja respecto a la siguiente botella, a la estación de llenado, en la que se invierte más tiempo. La flexibilidad de XTS permite además prever muy fácilmente múltiples estaciones para los procesos parciales lentos, tales como el llenado, que serán alimentadas con botellas de forma óptima mediante XTS. Esto permite operar una instalación de llenado de botellas de una forma extremadamente eficiente y con una producción máxima, ya que los procesos costosos pero rápidos, como la impresión y el pesaje, se integran una sola vez, mientras las unidades lentas, como el llenado, se integran múltiples veces.

Una solución sin XTS sería también en este caso muy compleja. En el caso más simple el flujo de producto completo se inicia y detiene continuamente, lo que tiene como consecuencia que la instalación completa sólo pueda trabajar con la velocidad de la unidad más lenta. Las demás estaciones deben esperar todo este tiempo para poder seguir operando y resultan, por tanto, poco eficientes.

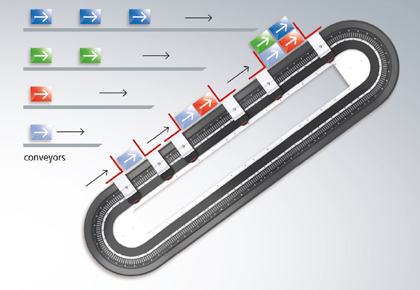

Agrupador para grupos de productos individuales y cambiantes

Las ventajas de la sencillez y la flexibilidad de XTS se muestran también especialmente en la aplicación representada en la figura 5, como agrupador para composiciones de productos individuales. En el ejemplo, cajas de cuatro colores diferentes, bolsas de diferentes tipos de patatas fritas inglesas o varios tipos de gominolas, se alimentan sobre cuatro cintas transportadoras al sistema XTS. Estos productos son agrupados o fijados respectivamente con dos Movers para formar determinados grupos, incluso con una separación entre los grupos de productos que puede establecerse de forma definida, y son transportados a la siguiente etapa del proceso, por ejemplo, el embalaje final.

En esta aplicación resaltan especialmente las ventajas del control por software en comparación con una solución mecánica. Por un lado es posible determinar muy fácilmente nuevos grupos de productos, haciendo que los pares de Movers ya no se desplacen hacia las cintas transportadoras una tras otra, sino en un orden modificado, cambiando por ejemplo el número de cajas de un color determinado o el número en un grupo en total. Esto permite utilizar embalajes especiales en un momento dado y sin gran esfuerzo, por ejemplo para una promoción de ventas ‘3+1’. Por otro lado, con un gran número de cintas transportadoras existe siempre el riesgo de que fallen. Con XTS y al menos en el caso de productos iguales, esto no representa ningún problema para que continúe el proceso de producción. Basta con establecer mediante el software que ya no es necesario desplazarse hacia la correspondiente cinta transportadora, y sí será necesario desplazarse más frecuentemente a una cinta en funcionamiento.

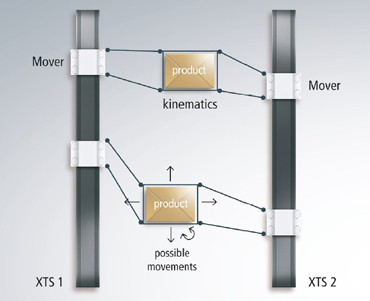

Sistema Gantry para perfiles de trayecto individuales

Las ventajas de los Movers que pueden controlarse independientemente o coordinarse entre sí se muestran ante todo al utilizar XTS como sistema Gantry para perfiles de trayecto individuales (figura 6). La sincronización de dos Movers no sólo es posible en el marco de un sistema XTS, sino también de dos sistemas que funcionen en paralelo. En combinación con un sistema cinemático correspondiente, por ejemplo, compuesto de palanca y articulación giratoria, también es posible un transporte de producto que difiera de un sencillo movimiento lineal.

Esto puede aprovecharse, entre otros, para recorrer el canto de un producto o incluso como movimiento giratorio para, por ejemplo, desenroscar una tapa.

Como aplicación concreta, por ejemplo, un sistema mecánico montado en los Movers a través de palancas podría recoger un embalaje de cartón y pasarlo por debajo de una boquilla de adhesivo. Una vez en la boquilla, los Movers se mueven controlados de forma sincrónica, exactamente el uno hacia el otro, de forma que el sistema cinemático de palanca conduzca el canto del producto de forma muy precisa por debajo de la boquilla de adhesivo. La ventaja consiste en este caso en que el producto, que generalmente es más ligero, es movido por la unidad de transporte, en lugar de la boquilla de adhesivo, que generalmente es pesada y debe ubicarse en posición con un costoso robot.

Clasificador según modelos definidos y variables

La figura 7 muestra una demostración de XTS en la Feria de Hannover 2014, en la que se clasifican bolas según su color. Se trata de una combinación de un sistema de grupo rotativo, del cual se recogen las bolas, y de dos sistemas XTS verticales, que recogen las bolas, las almacenan temporalmente y las vuelven a entregar cuando resulta necesario. Esta es una solución eficiente para eliminar, por ejemplo, las piezas no adecuadas de un flujo de producto o, como en la demostración, para clasificar los productos alimentados según un tipo predeterminado. Y también en este caso, una gran ventaja consiste nuevamente en la realización de funciones mediante software que hasta ahora se solucionaban mecánicamente, ya que el proceso de clasificación se puede adaptar perfectamente a otros criterios de selección.