Entrevista a Hendrik Abrahams, científico del Instituto de Tecnología de Mecanizado (ISF) de la Universidad Técnica de Dortmund

Están surgiendo una multitud de materiales nuevos. ¿Cuándo y cómo entra en juego la tecnología criogénica, es decir, enfriar utilizando gases técnicos?

El enfriamiento criogénico en sí no es nada nuevo ya que en los años 50 se llevaron a cabo en EE UU los primeros ensayos de enfriamiento con CO2. A finales de la década de los 90, la Universidad de Columbia realizó un gran proyecto de investigación con doce compañías industriales sobre enfriamiento con nitrógeno. En 2003 el ISF comenzó con aceros de alta aleación, y en los últimos años ha estado trabajando intensamente en el enfriamiento criogénico para el mecanizado de materiales especiales como las aleaciones de titanio y de níquel. El enfriamiento criogénico es una elección inteligente para las aleaciones de titanio, especialmente porque cuando se trata de material utilizado en las paletas, nuestras opciones están muy restringidas. Aquí solo pueden emplearse metales duros para las herramientas, ya que las paletas fabricadas en cerámica y CBN se desgastan enseguida tras un breve tiempo de corte. Con el fin de aumentar los niveles de producción durante el mecanizado de titanio con herramientas de metal duro, es fundamental disponer de un concepto de enfriamiento que se ajuste a la perfección. Aquí, por ejemplo, hemos comprobado que la lubricación con enfriamiento a alta presión es eficaz.

Hendrik Abrahams, ingeniero graduado y científico en el Instituto de Tecnología de Mecanizado (Universidad Técnica de Dortmund): “Con el enfriamiento por CO2 todo se reduce a una simple realidad: se necesita un depósito para la máquina y una tubería resistente a presiones”. Foto: ISF

¿Qué otras razones les han llevado a adoptar nuevos conceptos de enfriamiento?

Permiten incrementar la vida útil de las herramientas o la velocidad de corte, aumentando la productividad del proceso en cuestión. Esto es ciertamente un factor altamente motivador en la industria de aeronaves que tan rápido está creciendo, ya que por ejemplo, el aumento de la proporción de la fibra de carbono implica un aumento en el uso del titanio.

¿Qué conceptos de enfriamiento han examinado, y cuáles han sido los resultados?

En ISF se han realizado ensayos con enfriamiento con chorro de nieve de inundación, a alta presión y CO2, además de combinaciones de tecnología criogénica y lubricación de cantidad mínima. En el caso de Inconel 718, una aleación de níquel para un rango de altas temperaturas, se comprobó que con un enfriamiento CO2 puro y simple, la falta de lubricación provoca un desgaste severo. Al combinar con la lubricación de cantidad mínima (mecanizado casi seco) se reducía el desgaste en las zonas abiertas, así como el desgaste en las ranuras. No obstante, el éxito depende del tipo de alimentación utilizado, de la presión de la alimentación de cantidad mínima y de haber elegido el aceite correcto para la lubricación de cantidad mínima resistente al frío. Sigue siendo necesario trabajar en el diseño.

Con el enfriamiento criogénico, ustedes se concentran únicamente en el CO2, ¿qué ocurre entonces con el nitrógeno?

Depende del tipo de sistema de enfriamiento de herramienta que se utilice. Para el enfriamiento de herramienta interno, que requiere una ingeniería bastante elaborada porque hay que disponer de perforaciones para el refrigerante, puede emplearse solo nitrógeno. La razón es que el nitrógeno permanece a una temperatura de casi –200 °C durante todo el proceso de alimentación. Para la alimentación externa del refrigerante a través de las boquillas, tanto el nitrógeno como el CO2 son adecuados. Cuando se utiliza CO2, su temperatura es de menos 82 °C, y aun no siendo una temperatura tan baja como la del nitrógeno, la capacidad térmica específica es mayor, ya que el CO2 se mantiene en estado líquido hasta que sale por la boquilla.

¿Qué le hace pensar que el enfriamiento criogénico es una tendencia genuina y no solo un bombo publicitario, como otros desarrollos técnicos realizados anteriormente?

En primer lugar, la industria aeronáutica tiene una demanda significativa en cuanto a procesos más eficientes, y en segundo lugar, desde el punto de vista de un investigador, hemos identificado las principales ventajas de la tecnología criogénica como opción de mejora para los niveles de productividad. El interés se centra en este aspecto, tal y como lo ha demostrado Premium Aerotec GmbH, uno de los proveedores de componentes líder del sector, que ya ha adquirido máquinas con enfriamiento criogénico y está probando la tecnología en cuestión.

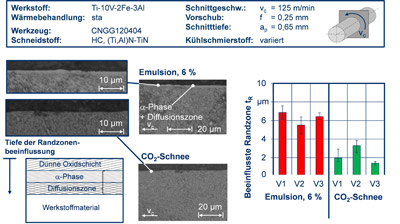

La nieve garantiza un enfriamiento eficaz. El ISF de Dortmund ha demostrado experimentalmente que, en comparación con el enfriamiento convencional y de alta presión, el desgaste se reduce significativamente al trabajar con nieve de CO2. Gráfico: ISF

¿Y en cuanto a los costes que ello implica?

La rentabilidad del enfriamiento criogénico depende del consumo de CO2. Para reducir los costes del consumo de dióxido de carbono, hemos llevado a cabo diferentes estudios. En este sentido, hemos comprobado que si se disminuye significativamente el flujo másico de CO2 —más exactamente de 2,7 a 0,6 kilogramos por minuto—, el mecanizado puede dar lugar a resultados igualmente buenos. Cuando se logra optimizar y reducir el consumo de CO2, junto con un aumento considerable de la productividad, puede asumirse que el enfriamiento criogénico da buenos resultados.

¿Serán necesarias nuevas herramientas para el enfriamiento con chorro de nieve criogénico?

Nuevas herramientas no, pero habrá que modificar las existentes. Pueden utilizarse las herramientas diseñadas para el enfriamiento de alta presión, y adaptar sus boquillas al chorro de nieve de CO2 en términos de holgura, forma, diámetro y, según corresponda, también de posición.

En otras palabras, se trata de algo que los fabricantes de herramientas llevan mucho tiempo buscando: la cooperación intensiva entre fabricantes de herramientas y fabricantes de máquinas-herramienta

Ahora, en la fase inicial, el escenario óptimo sería crear un gran proyecto en colaboración con los fabricantes de maquinaria, varios fabricantes de herramientas, un fabricante de boquillas y una entidad investigadora como el ISF. Aquí tendrían cabida también proyectos patrocinados por el gobierno.

El ISF ha demostrado la idoneidad fundamental del enfriamiento con chorro de nieve de CO2, ¿se van abordar ahora los detalles de diseño de los parámetros importantes del proceso?

Ya hemos establecido algunas estadísticas clave, como el posible aumento de la vida útil: la tarea ahora es diseñar y mejorar el concepto para la producción en serie. En este sentido, todas las disciplinas implicadas tienen que trabajar en estrecha colaboración.

¿Va a ser necesario modificar las máquinas-herramienta?

Es necesario que la alimentación del chorro de nieve de CO2 a través del revólver —y en caso del fresado, a través del husillo— sea estanca al gas y resistente a presiones. El ingeniero encargado del diseño, sin embargo, no tiene que preocuparse por la compensación térmica al diseñar la maquinaria, ya que en comparación con el enfriamiento por nitrógeno, tiene unas temperaturas extremadamente bajas unos —200 °C. Con el enfriamiento por CO2 todo se reduce a una simple realidad: se necesita un depósito para la máquina y una tubería resistente a presiones. Por tanto, es relativamente fácil añadir a posteriori este tipo de enfriamiento criogénico, convirtiéndose en una opción obvia para los fabricantes de maquinaria que quieran obtener experiencia inicial. En el caso del nitrógeno, toda la ejecución es más complicada.

¿Cuál es para usted el punto fuerte de su trabajo?

Hemos probado experimentalmente que en el caso de las aleaciones de titanio, el desgaste puede reducirse sustancialmente en comparación con el enfriamiento de alta presión. Además, gracias al enfriamiento eficaz del punto de acción y al desplazamiento del oxígeno, se reduce la influencia en las zonas periféricas.