Kiefel: el termoformado se une a la fibra

Kiefel GmbH, firma representada por STX, es un socio tecnológico en varios campos de la industria del plástico y el envase y embalaje, donde apoya a los clientes en el desarrollo de materiales y productos sostenibles. Además del plástico reciclable clásico, los sistemas Kiefel también pueden transformar materiales reciclados (por ejemplo, rPET) o de base biológica (por ejemplo, PLA).

“Cada vez más clientes nos preguntan sobre la tecnología que pueden utilizar para producir envases de alta calidad basados en celulosa. Nuestros sistemas de termoformado de fibra proporcionan una solución que complementa la transformación del plástico”, señala Erwin Wabnig, responsable de Termoformado de Fibra, describiendo la evolución de la nueva máquina Natureformer. Esto permite a Kiefel ofrecer la tecnología adecuada para la máquina, sea cual sea el material que el cliente elija.

Con el termoformado de fibra, la compañía ha abierto un campo tecnológico complementario con un nuevo material, incorporando décadas de conocimientos técnicos de diseño de máquinas de termoformado. Hay una buena razón para llamar al proceso de la nueva máquina Natureformer “Termoformado de Fibra Kiefel“ o KFT para abreviar. Wabnig lo explica: ”Los productos de papel apenas se distinguen de los de plástico en cuanto a su apariencia. Por ejemplo, las aplicaciones incluyen incrustaciones para elementos electrónicos de alta calidad que tienen un aspecto elegante y cumplen su función de protección”. La ventaja es obvia: En este caso, todos los envases y embalajes –el exterior y la incrustación– consisten en un solo material; la fibra de papel, lo que significa que no es necesario separar el material antes del reciclaje.

Máquina bajo el microscopio

La similitud del Natureformer KFT 90 con la clásica máquina de reglas de acero KMD es inconfundible. No es de extrañar, porque Kiefel ha utilizado su probada tecnología de transformación de plásticos para el KFT.

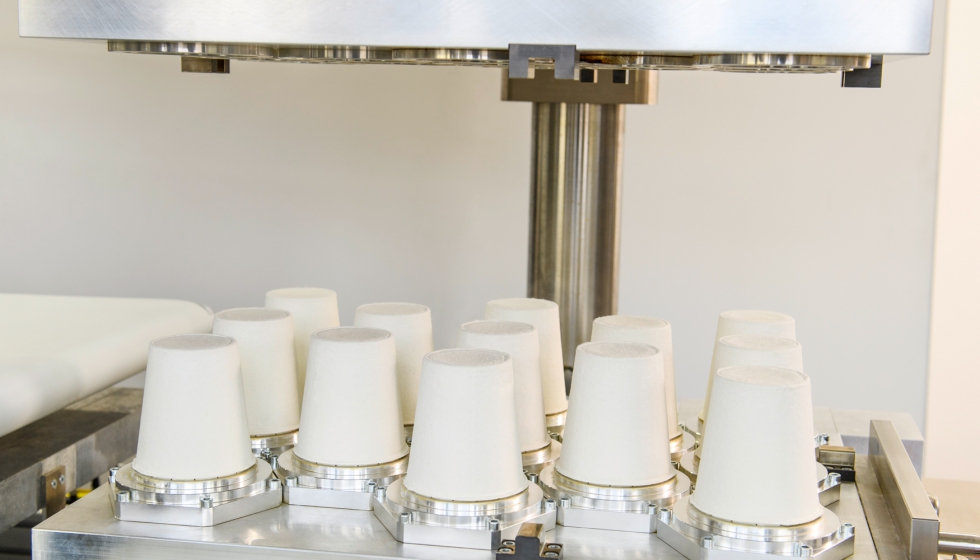

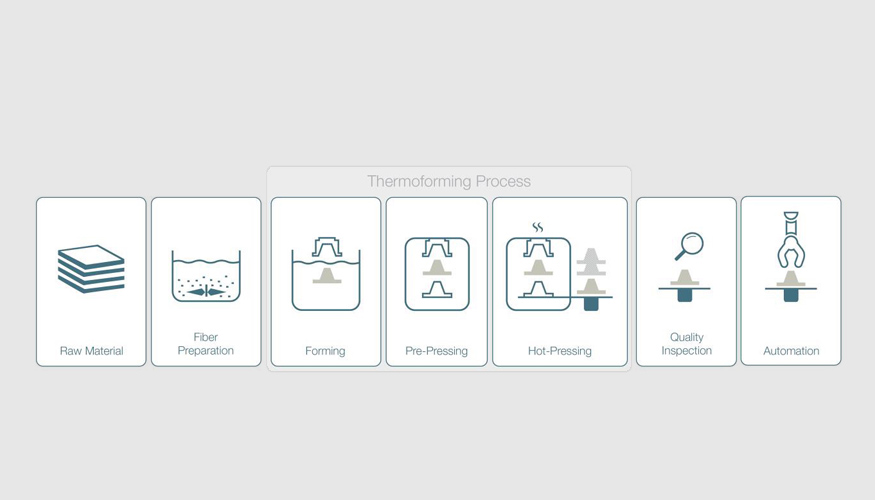

La pulpa de papel en bruto se procesa en lotes de hasta un 1% de contenido de fibra. Las simulaciones de flujo aseguran que las fibras se distribuyan uniformemente en todo el volumen. La herramienta de succión de malla metálica se sumerge en la pulpa, el vacío aspira el líquido y deja las fibras en forma de torta de filtro en la herramienta. Una barra de pulverización limpia el borde del molde y elimina el exceso de pulpa. El molde de succión se mueve entonces a un molde flexible de la estación de pre-prensado. Alexander Huber, Gerente de Productos de Fibra, señala: “El molde de pre-prensado flexible asegura una distribución muy uniforme de la fibra en toda la geometría del molde”.

Después de este paso, el contenido de fibra alcanza aproximadamente el 40%. Mediante succión se transfiere el componente a la prensa caliente. La humedad restante se elimina con temperaturas de hasta 200 °C en los moldes superiores e inferiores en combinación con una fuerza de sujeción de hasta 600 kN. Huber explica: “Nuestra tecnología nos permite alcanzar alturas de producto de hasta 250 mm. Trabajamos con cavidades que se calientan directamente por medio de cartuchos calefactores. Los cartuchos calefactores están integrados en el molde de prensado en caliente. Esto nos permite lograr una transferencia de calor óptima, reducir el consumo de energía y lograr una alta calidad del producto”.

Transferencia de productos pre-prensados en la estación de prensado en caliente para el prensado final y el secado (proceso de transferencia).

El molde de succión se monta en el robot de manipulación y transfiere el componente de una estación a otra. De esta manera se pueden alcanzar posiciones definidas de para el mantenimiento, la limpieza y el cambio de moldes. El cambio de moldes de Natureformer KTR 90 se realiza en 15 minutos gracias al sistema de cambio rápido automatizado. Kiefel adapta la automatización de la máquina –apilado, enfundado, empaquetado en cajas– a las necesidades del cliente. El control de calidad y las medidas de inspección pueden integrarse en la máquina mediante módulos adicionales.

Un sistema piloto a escala real ya está en funcionamiento, produciendo vasos de referencia Kiefel con un tiempo de ciclo de 15 segundos. subraya Huber: “Ahora tenemos numerosos sistemas en nuestra cartera de pedidos. Entregaremos el primero a un cliente a mediados de este año”. Esto convierte a Kiefel en el primer fabricante de máquinas de termoformado de plástico que ofrece sistemas altamente automatizados para el termoformado de fibra.

Proceso de termoformado process Natureformer KFT 90.

Más información: https://www.kiefel.com/en/NEW-Fiber-Thermoforming