El rectificado en fresadora para la mejora en el acabado de moldes

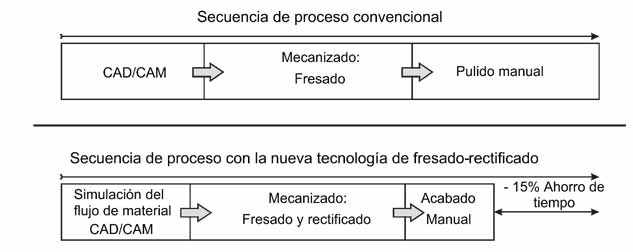

La posibilidad de automatizar esta operación puede suponer una ventaja importante tanto desde el punto de vista productivo como de calidad de las piezas mecanizadas. Con este desarrollo se pretende realizar operaciones de rectificado en la misma fresadora, a fin de reducir el tiempo de pulido manual de los moldes con el consiguiente ahorro tanto económico como en el tiempo necesario para obtener la pieza, tal como se representa en la figura 1.

- Rectificado con banda. Se necesita dotar a la máquina (fresadora con la que se ha realizado el mecanizado convencional) de un dispositivo que haga girar a la banda y ésta se desplace en contacto a la superficie a mecanizar. Se empleará en superficies relativamente planas y sin cambios bruscos de dirección (troqueles para capós de automóviles, etc.)

- Rectificado con muela: este caso es el más sencillo de aplicar. Para ello se dispone de una muela esférica en el portapinzas de la máquina y se trabaja de forma análoga al fresado convencional. Este caso es aplicable a piezas o geometrías más complicadas, limitadas obviamente por el diámetro de la muela rectificadora.

El problema principal de esta técnica es el rendimiento de la muela, lo que hace importante estudiar las estrategias de mecanizado, y las características de la muela a utilizar.

- Aplicación y evacuación de la taladrina. Ambas técnicas requieren de la aplicación de taladrina lo que conlleva la adaptación del equipo hidráulico, toberas y diseño de la zona de trabajo para la recogida de la taladrina.

- Aspectos de seguridad: La máquina debe de estar equipada con cerramientos que sean capaces de soportar impactos equivalentes a la rotura de una muela de rectificar en operaciones de trabajo.

- Protección de elementos de máquina: los residuos que se generan en el proceso de rectificado pueden ir a parar a guías, husillos etc. de la máquina, por lo que todos estos elementos deben de estar convenientemente protegidos.

- Precisión de posicionado y repetibilidad. Al ser una operación que se pretende sustituya a la de pulido manual, la precisión de posicionado de la máquina y la repetibilidad deben de ser lo más altas posibles, ya que el molde no recibe una operación posterior.