El mecanizado por ultrasonidos y láser ante los nuevos desafíos industriales

En muchas ocasiones el freno para que un producto pueda ser competitivo a corto plazo es el procesado de materiales “complejos”. Para obtener la respuesta tecnológica adecuada en Margune se está trabajando en el desarrollo de nuevos procesos de fabricación como el mecanizado por ultrasonido rotatorio, tecnología que permite mecanizar materiales que hasta la fecha han sido prácticamente imposibles como cerámicas, metales duros, vidrios, etc.

En el ámbito de los nuevos sistemas de fabricación, además de los nuevos conceptos de “Mecanizado de Alta velocidad”, “Alto rendimiento”, “Alta productividad”, una de las tecnologías en constante evolución y considerada como uno de los mayores exponentes en la fabricación avanzada es el mecanizado por láser ya que permite el mecanizado de formas complejas y de pequeño tamaño.

Mecanizado por ultrasonidos rotatorio

El mecanizado por ultrasonidos rotatorio (RUM) es un proceso no convencional, indicado para el mecanizado de materiales duros y frágiles como son las cerámicas técnicas, metales duros, vidrios, etc.

Se basa en el empleo de herramientas de diamante que eliminan el material por la combinación de un giro y de una vibración ultrasónica en dirección axial. Esta herramienta vibra unas 20.000 veces por segundo gracias a un piezoeléctrico incorporado en el cabezal.

La separación continua entre herramienta y pieza gracias a esa vibración ultrasónica hace que, en comparación con los métodos tradicionales, las fuerzas de corte se reduzcan y que la generación de calor sea menor. Esto se traduce en una protección de la herramienta y de la pieza aumentando la productividad en hasta 5 veces la de dichos procesos convencionales, y la obtención de unos acabados superficiales Ra incluso menores que 0,2µm.

Así mismo, la presencia de una serie de algoritmos de control inteligentes ayudan a optimizar por completo el proceso de corte, así el ADR monitoriza el par (se protege la herramienta) y el ACC controla la fuerza en dirección axial mediante señales acústicas (se protege el piezoeléctrico).

Mecanizado por láser

Se dispone de un láser en estado sólido, compuesto por un cristal de Nd:YAG que permite una potencia media de láser de 100W, siendo los picos de potencia de 20kW.

La alta densidad de energía del haz láser en el punto de enfoque permite que se produzca el proceso de ablación, haciendo que el material se vaporice. El diámetro del haz en el punto de enfoque puede ser de 30mm o de 100mm.

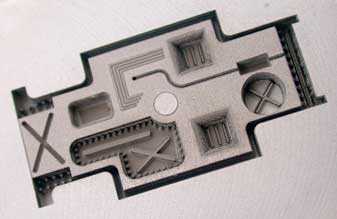

Si a la tecnología del láser le añadimos la tecnología de fabricación a alta velocidad, se dispone de un equipamiento más completo que permite el mecanizado de moldes que presenten detalles complejos y precisos, a la vez que se pueden obtener paredes verticales y acabados de esquinas vivas.

Una de las grandes ventajas de esta tecnología es que al ser una fuente de energía la que incide sobre el material, no se producen desgastes, roturas ni colisiones de la herramienta de corte, lo que supone una gran ventaja al proceso de arranque de viruta tradicional.