El mecanizado de alta velocidad en la fabricación de estructuras aeronáuticas

Esto conlleva tener que eliminar una gran cantidad de viruta en un tiempo mínimo. Además, las piezas finales están compuestas por zonas de poca rigidez, lo cual dificulta su mecanizado.

Hasta hace poco, muchas de estas piezas eran producidas basándose en anteriores experiencias y técnicas de prueba y error. El trabajo que se está realizando desde Margune en este ámbito busca optimizar la puesta a punto del mecanizado de este tipo de estructuras.

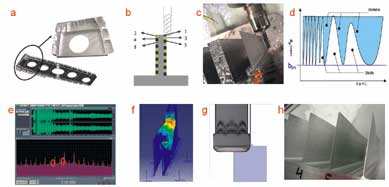

Como se puede observar en la figura 1 (a), las geometrías típicas se componen de paredes delgadas y de membranas o suelos delgados, que conforman cajeras y demás geometrías según su disposición.

Paredes Delgadas

- Una correcta trayectoria de corte (b). Se escoge una trayectoria escalonada de modo que en cada pasada exista soporte por el lado opuesto de la pared.

- Un espesor óptimo previo al acabado (c). Si el espesor antes de terminar la pared es muy pequeño el efecto del punto anterior se minimiza y si es muy grande aumentan los esfuerzos de corte.

- Una buena elección del sentido de avance. Tras simular en el software Cut-Pro, se determina que cortando en oposición la distribución de las fuerzas es más favorable que en concordancia, ya que en el segundo caso predomina la componente perpendicular a la pared.

Respecto al problema dinámico, se han de tener en cuenta, tanto la vibración forzada (por la frecuencia de golpeteo de los dientes) como la autoexcitada (chatter). En el segundo caso, se puede dar chatter de máquina-fresadora durante el desbaste y chatter de la pieza en fases del mecanizado cercanas a la geometría final (muy poco rígida). Hay que estudiar los lóbulos de estabilidad (d) que definen condiciones de corte libres de chatter en función del régimen de giro del cabezal (rpm) y de la profundidad axial (ap). Además se monitoriza el sonido producido en el corte para poder detectar problemas dinámicos analizando la señal en frecuencia (e).

Con el objeto de minimizar los efectos de los problemas estáticos y dinámicos, se utilizan herramientas con mango rebajado (g), de forma que si la pared flecta no colisione con la herramienta generando marcas.

Se han conseguido mecanizar con éxito paredes de 300 x 50 x 0.3 mm. (h)

Suelos delgados

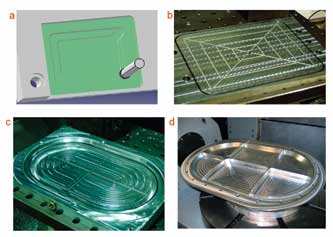

En la figura 2 se muestra una de las estrategias de corte diseñadas para el mecanizado de suelos (a). También se pueden observar dos utillajes de vacío utilizados: El b diseñado para las probetas de prueba y el c para una pieza real cedida por CASA-EADS (d) que se ha mecanizado según las estrategias definidas, con y sin vacío.