Requerimientos específicos en el uso de aceros para carrocerías

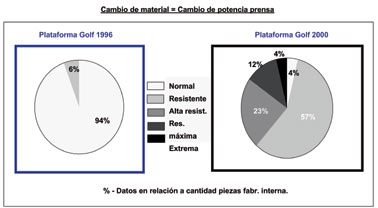

Sin embargo, la introducción de los aceros de alta resistencia en carrocerías trajo consigo una problemática intrínseca, en el sentido que suponía un cambio radical en el material empleado y en el modo de trabajar. Por un lado, se debe considerar el retorno elástico no definido en los estudios de embutición, para lo cual se deberían efectuar diversas simulaciones en función de los materiales a emplear. Por otro, tienen que ser adaptados los medios de producción, en concreto, las líneas de corte, prensas, materiales empleados, fuerza, costes, troqueles, etc.

Asimismo, la introducción del material de alta resistencia supone un cambio total en el proceso de estampación. Las principales consecuencias que se observan son un mayor número de simulaciones, la necesidad de medios provisionales (matrices de pruebas), la realización de correcciones/compensaciones de la matemática de las piezas (retorno elástico) y, por último, el aumento del número de operaciones (ciclos más largos).

Técnicas de embutición

No obstante, es preciso tener en cuenta algunos aspectos, entre ellos, los siguientes:

- El volumen de la pieza debe quedar lo más aproximado posible a la forma final en la primera operación.

- Deben introducirse en la geometría de la pieza nervios o formas para evitar o reducir el retorno elástico.

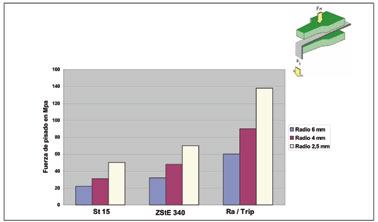

- Deben preverse mayores esfuerzos de pisado, con objeto de permitir la conformación del material durante todo el proceso de embutición.

Estas técnicas traen consigo consecuencias sobre las matrices, ya que debido al aumento considerable del esfuerzo, para este tipo de estampación sería necesario emplear aceros de construcción con mayor resistencia a la compresión y menor coeficiente de rozamiento que los empleados para estampar materiales de bajo límite elástico.

Igualmente, debido a los grandes esfuerzos necesarios para el corte, se deberán aumentar el numero de operaciones (dividir esfuerzos unitarios). El comportamiento del retorno elástico de estos materiales hace necesaria la construcción de medios provisionales, para permitir realizar las correcciones precisas antes de acabar las matrices definitivas.

Conclusión

Asimismo, deberá perfeccionarse la reingeniería de los procesos, técnicas y medios para su conformación y fabricación. Un desarrollo que debe ir ligado a nuevas técnicas y conceptos de prensa, para eficacia y seguridad.

Por último, también se tendrá que prestar mucha atención a los distintos procesos de conformación, en frío y en caliente, analizando y comparando estos procesos para definir el más adecuado y productivo en cada caso