La IA ayuda a Siemens y Thyssenkrupp a afrontar la falta de capacitación en el sector industrial

La colaboración entre Siemens y Thyssenkrupp ha dado lugar al desarrollo de Siemens Industrial Copilot, un asistente impulsado por el servicio Azure OpenAI de Microsoft, que ayuda a los ingenieros a crear el código de automatización; a los ingenieros menos experimentados o principiantes a entender o escribir código; y hace posible a los operadores comunicarse mejor con las máquinas en las fábricas.

“Al principio solo le hablaba en inglés, pero hoy he descubierto que habla alemán bastante bien”, dice Marcus Schoenherr, uno de los ingenieros de Thyssenkrupp que utiliza Siemens Industrial Copilot para programar y probar esta máquina. Industrial Copilot es un asistente generativo, basado en inteligencia artificial, desarrollado conjuntamente entre Siemens y Microsoft. El servicio Azure OpenAI de Microsoft potencia las capacidades del copiloto.

“Cuando utilizo el copiloto, suelo comenzar saludando y presentándome”, comentó Schoenherr. “Me preguntaba si entendería la palabra típica del norte de Alemania ‘Moin’, que significa ‘buenos días’, entre otras cosas. Y, de repente, el copiloto me respondió en alemán”. Schoenherr pasó el resto de la sesión interactuando con la máquina en su idioma nativo.

Chemnitz, Alemania – En un pequeño rincón de la inmensa fábrica de Thyssenkrupp en esta ciudad industrial, un ingeniero hablaba con una máquina.

Este proyecto de Thyssenkrupp forma parte de un esfuerzo por utilizar el potencial de la IA para compensar la escasez de trabajadores cualificados en el sector industrial en Alemania, Europa y muchos otros países, incluido Estados Unidos.

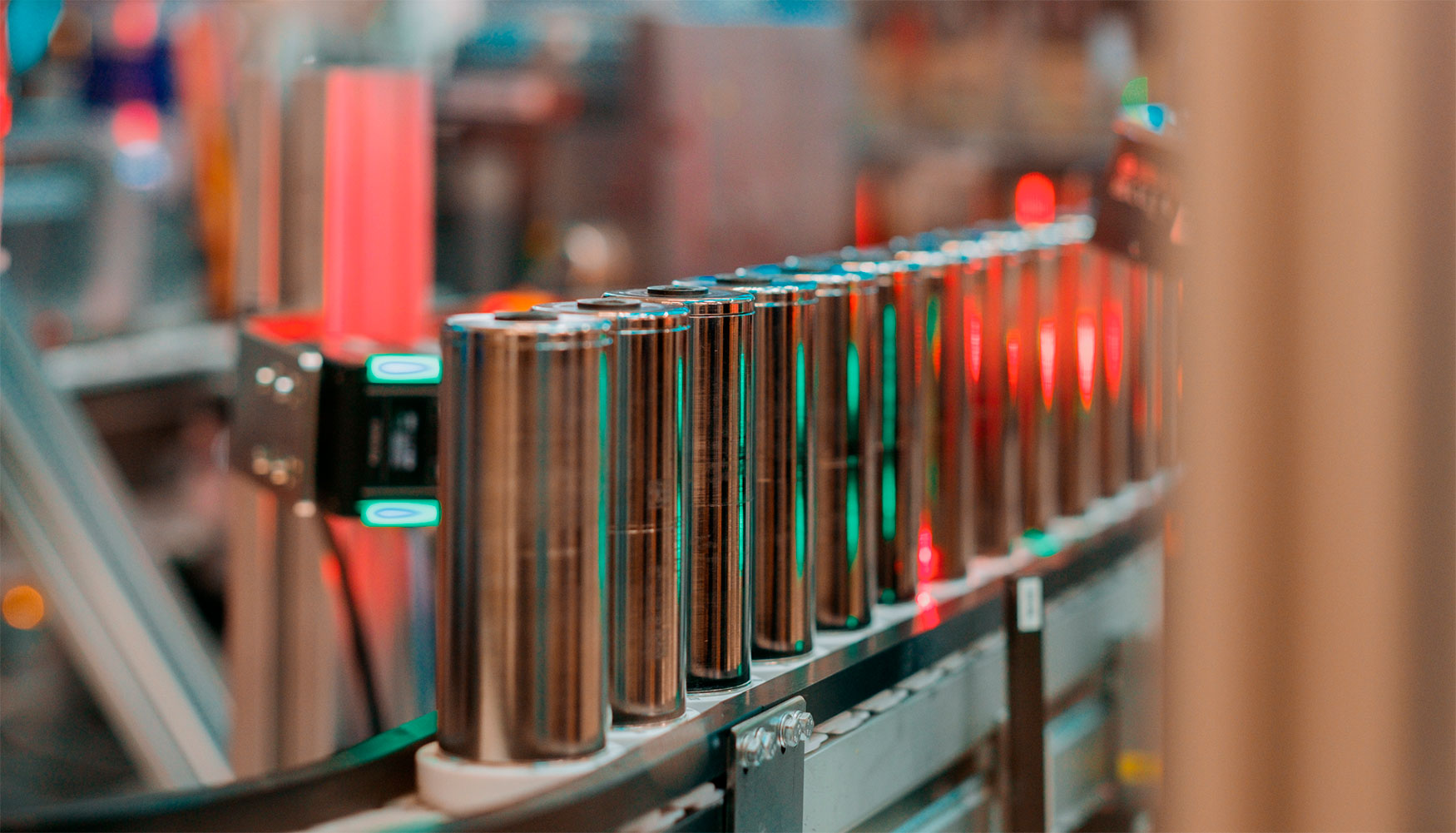

Schoenherr se sienta en un escritorio frente a la máquina de pruebas de baterías, que se encuentra encerrada en una caja de cristal del tamaño de un minibús, y el artilugio parpadea con luces rojas y verdes que iluminan las celdas que pasan por una cinta transportadora, mientras cámaras digitales y sensores miden y prueban cada una de ellas. Con el tiempo, estas células constituirán la fuente de alimentación de un coche o camión eléctrico. Si una célula falla, también lo hará toda la fuente de energía, lo que costará miles de euros al fabricante.

Schoenherr lleva ya varios meses trabajando con Siemens Industrial Copilot, impulsado por Azure OpenAI Service con GPT-4. Además, en colaboración con Siemens, Thyssenkrupp está adaptando el copiloto a los requisitos específicos de su maquinaria. Siemens cuenta ya con más de 100 clientes que están evaluando y probando Industrial Copilot.

Siemens Industrial Copilot tiene dos facetas: Schoenherr se ha centrado en usar el copiloto de ingeniería, que le ayuda a crear el código de automatización que dirige el funcionamiento de la máquina. Por otro lado, la segunda faceta es el copiloto de operaciones. Éste facilita a los trabajadores e ingenieros comunicarse con la máquina mientras ésta se encuentra en funcionamiento. Si un paso en el proceso no funciona, el operador puede preguntar al Siemens Industrial Copilot qué es lo que está fallando, simplemente escribiéndole una pregunta. Así, el copiloto puede indicarle cómo resolver el problema. Eventualmente, el operador podrá comunicarse verbalmente con la máquina, utilizando el reconocimiento de voz del copiloto.

Siemens considera Industrial Copilot como una herramienta que puede desplegarse en diferentes versiones para apoyar a los trabajadores en todo el proceso industrial, desde el diseño a la planificación, desde la ingeniería a las operaciones y los servicios. Los responsables en Thyssenkrupp también lo ven como una aplicación versátil que les gustaría aplicar de forma amplia.

Hacer frente a la escasez de mano de obra cualificada

Como muchos grandes fabricantes en Europa y otros lugares, Thyssenkrupp se enfrenta a desafíos que inspiran nuevas formas de pensar. “Nos enfrentamos a una escasez de trabajadores cualificados, no solo en Alemania sino también en Europa y Estados Unidos”, comenta Marcel Pfeiffer, director de soluciones para fábricas digitales de Thyssenkrupp. “Queremos que los ingenieros con poca experiencia sean capaces de escribir código en poco tiempo. Además, buscamos aumentar la eficiencia a un nivel muy alto”.

Según afirma Pfeiffer, la multinacional tiene previsto implantar Siemens Industrial Copilot en su proceso estándar de desarrollo y fabricación, en todo el mundo en 2025.

En esta planta, que tiene una extensión mayor que un campo de fútbol, ingenieros y trabajadores construyen sistemas enlazados de máquinas para fabricar baterías de vehículos eléctricos. Estas líneas de montaje están destinadas a fabricantes de vehículos de Europa y Asia. Y, si bien Thyssenkrupp tiene previsto utilizar Industrial Copilot a nivel mundial, el copiloto operativo todavía se encuentra en fase de pruebas. Pfeiffer afirma que Thyssenkrupp introducirá el copiloto de operaciones en todo el mundo, en función de la demanda de los clientes y otros factores.

Paul Kempt, a la izquierda, programador de Thyssenkrupp, con Marcel Pfeiffer, director de soluciones digitales para fábricas de la empresa, en la fábrica de la empresa en Chemnitz (Alemania). Foto de Anastasia Pivovarova para Microsoft.

Erik Scepanski, de Siemens, también pensaba en la escasez de mano de obra cualificada cuando él y otros ingenieros de Siemens comenzaron a desarrollar Industrial Copilot en 2022. Scepanski, de 29 años, es director de Innovación de Siemens para la automatización de fábricas. Empezó su carrera como ingeniero eléctrico, programando maquinaria a la antigua usanza, trabajando con máquinas complejas en la planta de Siemens cerca de Essen (Alemania).

En ese trabajo solía recurrir a un mentor que llevaba décadas trabajando con las máquinas.

“He hablado con muchos clientes durante el último año y medio, y lo que me han dicho es que el mayor reto es que no encuentran mano de obra cualificada, sobre todo en lo que se refiere a ingenieros de automatización”. Scepanski citó un estudio de Korn Ferry, que sugiere que habrá una escasez mundial de hasta 85 millones de trabajadores cualificados para 2030.

“Desde mi condición de no experto, no tenía ni idea de cómo programar máquinas”, comenta. “Siempre acudía a él para preguntarle cómo debía hacer las cosas, y él siempre sabía qué hacer. Pero también tenía sus propios proyectos, y yo no quería molestarle tanto”.

Una generación de ingenieros veteranos, como el mentor de Scepanski, se acerca a la jubilación.

Una forma de hablar con las máquinas

Cuando Scepanski y otros ingenieros de Siemens empezaron a experimentar con los grandes modelos de lenguaje de OpenAI, vieron el potencial de salvar esa brecha generacional, tanto para los ingenieros que programan las máquinas como para los operarios que las manejan en la fábrica. Cuando Microsoft, partner de Siemens desde hace mucho tiempo, integró la tecnología y creó Azure OpenAI Service, Scepanski vio una oportunidad increíble para combinar la experiencia industrial y tecnológica de Siemens con este nuevo conjunto de herramientas.

“Hablar con una máquina y obtener retroalimentación de una manera casi humana es algo que realmente impacta y gusta a la gente”, dice Scepanski. “Vemos un gran potencial para incluir los conocimientos de las personas que se jubilarán, y también para incorporar a los compañeros que no están familiarizados con las máquinas y hacer que comprendan, de manera más sencilla la forma de resolver los problemas”.

Frente a la cámara, Paul Kempt, programador de Thyssenkrupp, a la izquierda, y Marcus Schoenherr, ingeniero de Thyssenkrupp, con la máquina de pruebas de células de baterías de vehículos eléctricos. Foto de Anastasia Pivovarova para Microsoft.

Schoenherr, de thyssenkrupp, se muestra entusiasmado con el potencial de Siemens Industrial Copilot, tanto para ingenieros como él, como para los operarios de las máquinas. “El copiloto proporciona una base sólida. Después, es tarea de los ingenieros y programadores de thyssenkrupp crear las bases de datos de las que se nutrirá el copiloto para ayudar a programar y hacer funcionar las máquinas, así como realizar la programación necesaria para cada componente de una línea de montaje”.

Dentro de su versión de Siemens Industrial Copilot, thyssenkrupp controla sus datos propietarios, y los almacena todos en su nube privada, en Azure. Asimismo, los datos específicos de sus productos no se comparten con Siemens.

Organizar las cosas de una forma más sencilla

Schoenherr afirma que la tarea de programar estas máquinas tan complejas lleva mucho tiempo. Cada máquina tiene un PLC (controlador lógico programable), que Schoenherr compara con un ordenador portátil con Windows. El PLC enlaza y controla todos los dispositivos más pequeños, cada uno con su propia programación, que se encuentran dentro de una máquina -como la que prueba las celdas de las baterías de los vehículos eléctricos-.

Schoenherr afirma que ésta es una de las áreas en las que Industrial Copilot ha demostrado ser muy útil. Menciona una situación con la que tuvo que lidiar ese mismo día: una cámara se encargaba de recopilar datos acerca de cada celda a partir de una inscripción a su lado; sin embargo, no siempre era capaz de leer esta inscripción.

“Tienes un componente determinado, como la cámara, que forma parte de la máquina, pero que tiene su propio programa”, explica. “Alguien te da el programa para usar la cámara, que tú nunca has usado antes”. Y aunque la programación de la cámara contiene la clave para resolver el problema, descifrar el código puede ser una tarea que requiera de mucha paciencia.

"Ésa es la situación en la que le pides al copiloto: ‘Por favor, explícame el código fuente. ¿Qué puedo hacer? ¿Para qué sirve la entrada A? ¿Y la entrada B?’. Y te lo explica. Es una maravilla. El copiloto te ayuda a simplificar las cosas”.

Paul Kempt, a la izquierda, programador de Thyssenkrupp, y Marcus Schoenherr, ingeniero de Thyssenkrupp, trabajan en la máquina de pruebas de células de baterías de vehículos eléctricos en la fábrica de Thyssenkrupp en Chemnitz, Alemania. Foto de Anastasia Pivovarova para Microsoft.

Scepanski dice que confía en clientes como Schoenherr de Thyssenkrupp para que le ayuden a mejorar el Siemens Industrial Copilot. Y que algunos de los clientes de Siemens le están encontrando usos que ni él, ni otros ingenieros, habían previsto.

“Un cliente cogió un código existente, uno antiguo que estaban usando, y dijo: ‘Vale, no sé lo que hace, no conozco el lenguaje’. Lo pegaron en el copiloto, que lo tradujo a un código nuevo y explicó lo que hacía”, comenta Scepanski. “Y esto no fue algo que implementamos como una funcionalidad, pero viene con las potentes capacidades de los modelos de IA generativa que Microsoft está ofreciendo”.

“Veremos copilotos para distintas industrias a lo largo de toda la cadena de valor”, comentó Scepanski. “No como algo que implementamos como una función, sino que viene con las sólidas capacidades de los modelos de IA generativa que ofrece Microsoft”.

Scepanski señaló que Siemens planea desplegar versiones de Industrial Copilot en múltiples áreas, como las de infraestructura, transporte y salud. “Todas tienen el mismo problema: la falta de trabajadores cualificados”.

Una visión más amplia de la IA generativa

Marcel Pfeiffer, de Thyssenkrupp, afirma que la colaboración con Siemens y Microsoft ha sido fructífera.

“Creo que Siemens buscaba dos aspectos principales: un caso de uso real con un cliente real detrás; y alguien que desafiara el estado actual, por así decirlo, de desarrollo de la herramienta”, comentó. “Juntos podemos ampliar los límites de la herramienta para, con el tiempo, mejorarla”.

Asimismo, afirmó que concibe este proyecto como el primer paso de un uso más amplio de Industrial Copilot en Thyssenkrupp y el comienzo de una revolución en la forma de concebir y ejecutar los procesos de fabricación.

Los ingenieros de Thyssenkrupp utilizan Siemens Industrial Copilot para escribir el código de automatización de esta máquina que prueba las celdas de las baterías de los vehículos eléctricos. Fotografía de Anastasia Pivovarova para Microsoft.

“Tenemos previsto utilizar estos copilotos desde comienzos de 2025 en nuestros proyectos en serie en todo el mundo”, dijo Pfeiffer.

Pfeiffer afirma que hace 50 años, en general, la gente consideraba que una máquina era una unidad independiente y funcional. Hoy, se ve como una parte relacionada a un conjunto mayor, que se conecta a la nube y a otras máquinas.

“En el futuro, veremos la maquinaria como construcciones en constante cambio, ya que la tecnología avanza mucho más rápido que este sector”, explicó. “Industrial Copilot, especialmente en ingeniería, será clave y ayudará a mantener el ritmo. En general, estoy convencido de que los copilotos de IA revolucionarán y cambiarán las reglas del juego de toda la industria”.