Diethelm Aufzüge automatiza, digitaliza y descarboniza su producción con la ayuda de Bystronic

El doble de producción, más visión de conjunto y menos emisiones de CO2: la empresa fabricante de elevadores Diethelm Aufzüge ha logrado automatizar, digitalizar y descarbonizar su producción en poco tiempo con el apoyo de una solución completa para el perfeccionamiento de los procesos de corte y plegado de Bystronic.

Los elevadores de Diethelm Aufzüge son silenciosos, económicos y rápidos. Y son los únicos que se fabrican íntegramente en Suiza. Esto compensa a pesar de los costes más elevados: las piezas de repuesto se fabrican rápidamente y los técnicos conocen los sistemas al dedillo. “Por eso, a lo largo de los años, hemos ido incorporando cada vez más componentes internamente”, afirma el desarrollador Christoph Diethelm.

Fundada en 1990, la empresa familiar ha pasado en los últimos 25 años de ser un mero proveedor de servicios a convertirse en fabricante. La empresa empezó a fabricar sus primeros ascensores en 1999, con una infraestructura modesta y diez empleados. En la actualidad, Diethelm Aufzüge emplea a unas 100 personas y la producción en Lachen, en el cantón de Schwyz, está en gran parte automatizada.

En la empresa Diethelm Aufzüge pretender alcanzar la neutralidad en emisiones de CO2 en 2025 y se apoya en la ditigalización y soluciones como las proporcionadas por Bytronic para ello.

Solución completa de un solo proveedor

El director general Hansruedi Diethelm confió a su hijo Christoph el desarrollo ulterior de la producción. Sus cuatro hermanos también trabajan en la empresa y se encargan de las ventas, la contabilidad, el premontaje y el montaje. En Bystronic, la familia encontró el socio adecuado para el proyecto de 2020. El proveedor de soluciones totales se encargó de la automatización de los procesos de plegado, integró una nueva máquina de corte por láser en la infraestructura existente y reunió todos los sistemas en un solo paquete de software.

La empresa familiar no se perdió los avances tecnológicos. Al contrario: en 2014, Diethelm Aufzüge puso en funcionamiento el primer láser de fibra de Suiza. Cinco años después, la empresa dio su primer paso hacia la automatización e instaló un almacén de estanterías elevadas con capacidad para 600 toneladas y una solución de carga automática para la máquina de corte. A principios de 2024, Bystronic sustituyó el antiguo láser de un competidor por el ByCut Smart de su propia cartera y conectó en red la máquina de corte con la automatización y el almacén existentes.

Producción neutra en CO2 al alcance de la mano

El nuevo láser de 10 kilovatios ofrece por fin una calidad constante para todos los espesores de chapa y materiales: “Antes solíamos tener problemas con el acero galvanizado Sendzimir, pero el ByCut Smart puede con él sin problemas”, afirma satisfecho Christoph Diethelm. Un generador de nitrógeno suministra gas de corte al láser, un sistema que Bystronic ofrece en colaboración con su socio AirCo. “Vi el generador en una feria y supe que lo necesitábamos”, dice el desarrollador.

Antes, el nitrógeno se enviaba en camión una vez a la semana. “Rellenar el depósito era siempre una tarea tediosa”, comenta Diethelm. En la actualidad, el gas de corte se produce internamente con la energía del sistema solar del tejado de la nave de producción. Además de la producción, también alimenta la flota de la empresa. Una quinta parte de los coches y camiones de la empresa han sido sustituidos recientemente por vehículos eléctricos. El sistema fotovoltaico alcanzará su plena potencia de 1,2 megavatios en 2025. “Entonces, nuestra empresa será neutra en emisiones de CO2”, afirma orgulloso Christoph Diethelm.

“Cada vez doblamos más y soldamos menos”, explica Christoph Diethelm.

Más plegado, menos soldadura

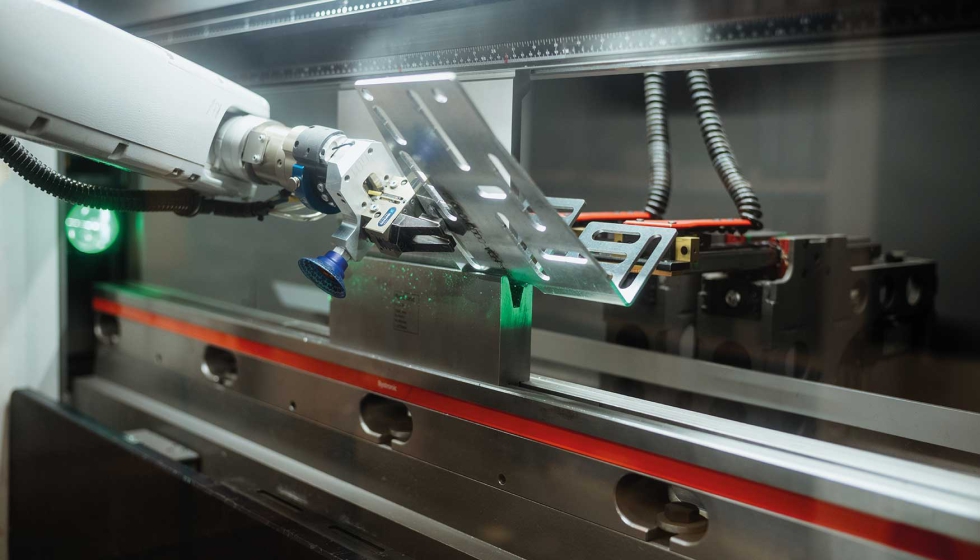

El mayor reto en el desarrollo ulterior de la producción fue la automatización de los procesos de plegado, que se abordó ya en 2020. “Primero tuvimos que adquirir experiencia. Lo mejor es empezar poco a poco”, dice Christoph Diethelm, señalando la célula móvil de plegado. La automatización móvil de plegado con una fuerza de prensado de 80 toneladas, que puede manejarse manual o automáticamente según las necesidades, facilita la puesta en marcha. El manejo de la célula de plegado con una fuerza de prensado de 320 toneladas es más exigente. Mientras que el robot móvil puede programarse en una hora, la célula de plegado requiere hasta medio día. El robot de 7 ejes funciona de forma completamente autónoma y también cambia las herramientas de la plegadora Xpert de forma independiente.

“Desde que hemos automatizado los procesos de plegado, plegamos cada vez más y soldamos cada vez menos”, afirma el desarrollador. Esto es más eficaz, pero también hace que los componentes sean más complejos. Algunas piezas tienen hasta 20 dobleces y son tan complejas que el robot ya no puede sujetarlas correctamente. Por eso también se utiliza una Xpert 320 manual. La prensa plegadora tiene una ayuda para el plegado que parece un fuelle sobredimensionado y sostiene la chapa. “Esto descarga al operario con piezas pesadas y aumenta la precisión con chapas voluminosas”, explica Diethelm.

Trabajo de desarrollo innovador

Las inversiones en automatización están dando sus frutos, ya que la empresa está impulsando la estandarización de las piezas. Antes se producían muchas piezas individuales, pero hoy en día se trata sobre todo de producción en serie. En un ascensor de pasajeros hay más de 500 piezas, pero cada vez son menos. Por un lado, el diseño inteligente permite ahorrar. Por ejemplo, el soporte del motor ahora sólo consta de cuatro piezas en lugar de las 50 originales, mientras que los crecientes requisitos de certificación están reduciendo el número de componentes del sistema de control. Éstos se fabrican en la vecina Wangen con el apoyo de la Fundación BSZ. La sostenibilidad también es importante para la empresa familiar en términos sociales. Personas con discapacidad montan los cables, fresan las piezas y ensamblan las unidades de control.

Uno de los secretos del éxito de Diethelm Aufzüge son sus innovadoras soluciones de accionamiento. En 2006, la empresa patentó un accionamiento de contrapeso que se fija directamente a los cables y ofrece así una gran ventaja: “Los cables de goma absorben las vibraciones. Esto hace que los ascensores sean mucho más silenciosos que cuando el motor está unido al eje del ascensor”, explica Christoph Diethelm. La empresa también se diferencia de la competencia en el diseño de sus elevadores de coches. Mientras que la mayoría de los proveedores apuestan por soluciones hidráulicas, Diethelm Aufzüge también utiliza cables. Esto hace que los elevadores sean más rápidos y eficientes energéticamente.

Diethelm admite que “gracias a los procesos en red, siempre sabemos dónde está cada pieza”

El software lo reúne todo

La gestión del amplio universo de piezas era un reto para Diethelm Aufzüge en el pasado. Con la solución completa de Bystronic, siempre tienen una visión de conjunto: “Hoy sabemos siempre dónde está cada pieza”, afirma Christoph Diethelm. Todos los procesos confluyen en el software BySoft Shop Floor. La conexión en red de la producción ha acelerado la tramitación de los pedidos: Los técnicos introducen las dimensiones en una app, el departamento de diseño confirma el pedido y las máquinas lo ejecutan. “Esto nos ahorra cuatro horas enteras de tiempo de diseño”, subraya el desarrollador. La producción también es muy flexible: “Si necesitamos urgentemente una pieza de recambio, podemos pasarla entre dos series como pedido exprés”.

El perfeccionamiento de los procesos de corte y plegado ha permitido a la empresa familiar duplicar su producción. Antes de la colaboración con Bystronic, Diethelm Aufzüge producía unos 200 ascensores al año. Las capacidades limitadas obligaban incluso a interrumpir las ventas en algunos casos. Hoy, unos 400 ascensores salen de la fábrica de Lachen cada año. La excelente situación de los pedidos debería permitir fabricar pronto 600 unidades y ya se vislumbra una nueva ampliación de la producción. Pero Christoph Diethelm no quiere precipitarse: “Estamos ampliando con cuidado. Como empresa familiar, queremos crecer sin prisa, pero sin pausa”.