Schaeffler impulsa el I+D y la digitalización en sectores como el ferroviario o el eólico

Schaeffler ha demostrado su capacidad de innovación también en sectores emergentes como son el ferroviario y la tecnología eólica participando, por un lado, en InnoTrans, en Berlín, del 20 al 23 de septiembre con sus últimas soluciones para rodamientos en vehículos ferroviarios. Y, por otro lado, del 27 al 30 de septiembre, estuvo en la WindEnergy de Hamburgo, con las soluciones para fabricar aerogeneradores y operarlos de forma sostenible y rentable.

Schaeffler ha desarrollado nuevas soluciones para rodamientos en vehículos ferroviarios, así como innovadores sistemas que aumentarán todavía más la competitividad del sector ferroviario y contribuirán al proceso constante de digitalización. Sus soluciones dan respuesta a las principales exigencias de la industria como, por ejemplo, paradas de inactividad más cortas, optimización de las cadenas de suministro de circuito cerrado y reducción del uso de recursos. “Cuando se trata de alcanzar los objetivos climáticos globales, el sector de la movilidad desempeña un papel clave”, explica Stefan Spindler, CEO Industrial de Schaeffler AG. “Y es precisamente por este motivo por el que las nuevas soluciones para la movilidad son una parte integral de nuestro marco de actuación estratégico, la Hoja de Ruta 2025. Y por ello continuamos fomentando la sostenibilidad y la fiabilidad en el transporte ferroviario gracias a nuestros componentes y sistemas”.

El portfolio presentado por Schaeffler se ajusta al lema ‘Reliable, predictable, sustainable – Schaeffler Solutions for Innovations in Rail’, que engloba los aspectos más prioritarios para la empresa y sus clientes. Michael Holzapfel, Senior Vice President Business Unit Rail - Industrial Europe de Schaeffler explica que “desde la última InnoTrans en 2018 hemos ido desarrollando productos y soluciones con nuestros clientes, que contribuirán de manera notable a una mayor sostenibilidad mediante la digitalización en el sector ferroviario”.

En este sentido, una de las novedades es el soporte Y25 mejorado, que consta de rodamientos WJ/WJP optimizados. El soporte de los rodamientos para cajas de grasa está diseñado para una carga axial de hasta 25 toneladas. Puesto que su peso es un 14% menor al de su predecesor, se ha reducido la tara, lo que permite mayores cargas útiles. Con el nuevo soporte Y25, Schaeffler no pierde el compás de las tendencias del mercado en el transporte de mercancías por lo que respecta a los intervalos de mantenimiento más largos y a la reducción de CO2.

Los nuevos y potentes rodamientos de la empresa para cajas de grasa, apoyados en el interior, para trenes de alta velocidad, también prometen un mayor grado de eficiencia y fiabilidad. Con su inagotable pericia en el sector industrial desde hace muchos años y sus profundos conocimientos de sistemas, Schaeffler no solo ha conseguido satisfacer los requerimientos del mercado en términos de mayor densidad de potencia, reducción del peso y espacios constructivos más pequeños, sino que incluso ha ido más allá.

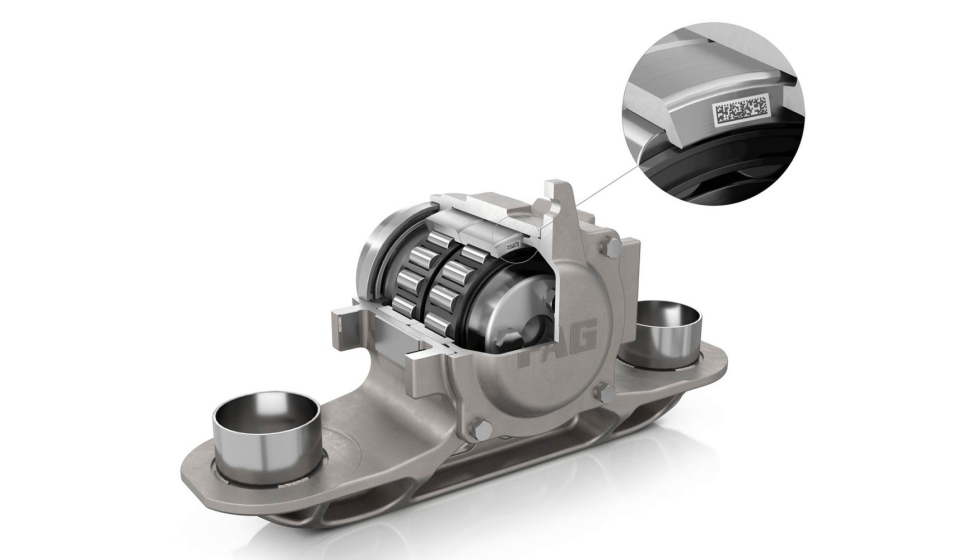

El código Datamatrix (DMC), un marcado individual de los productos para la recopilación constante de datos e información de mantenimiento. Foto: Schaeffler.

- ‘Predictable’ (predecibles): soluciones para el futuro digital del ferrocarril

El código Datamatrix (siglas en inglés: DMC) que es la base para una mayor digitalización en el sector ferroviario, se aplica en cada uno de los rodamientos durante la fabricación y permite la recopilación constante de datos sobre el producto y el funcionamiento, así como información relativa al mantenimiento. Se crea un gemelo virtual del producto en cuestión, con un historial exhaustivo, en orden cronológico, de su ciclo de vida. Los visitantes del stand de Schaeffler podrán ver las diversas posibilidades y ventajas del DMC, en particular, para intercambiar información entre los proveedores de componentes, fabricantes de vehículos ferroviarios y operadores de servicio.

- ‘Sustainable’ (sostenibles): cadena de suministro de circuito cerrado optimizada para operaciones ferroviarias sostenibles

Para Schaeffler, la sostenibilidad no solo es fabricar productos y componentes de mayor duración de vida útil, sino también ahorrar en el uso de materias primeras y recursos valiosos mediante el reacondicionamiento de rodamientos con un máximo estándar de calidad. Asimismo, el servicio de devolución del 100% para rodamientos de aplicaciones ferroviarias, permite que los operadores de servicio mejoren considerablemente la disponibilidad de los trenes y maximicen la duración de vida útil. Mediante sus servicios y tecnologías, Schaeffler combina la rentabilidad y la protección del clima.

El soporte Y25 optimizado para rodamientos para cajas de grasa y los nuevos rodamientos WJ/WJP con el marcado DMC de Schaeffler aseguran una mayor eficiencia, intervalos de mantenimiento más largos y una reducción del CO2 en el transporte ferroviario de mercancías. Foto: Schaeffler.

Nuevas soluciones para los parques eólicos: rodamientos para una mayor densidad de potencia, períodos de funcionamiento más largos y una huella de carbono reducida

Schaffler también ha desarrollado nuevas oportunidades para los operadores de parques eólicos, para su funcionamiento continuo rentable gracias a la reducción del 50%, aproximadamente, de los costes de reparación de los rodamientos del rotor y ayudando a reducir además la huella de carbono de los rodamientos a lo largo de toda la cadena de valor añadido. Innovaciones que pudieron verse en WindEnergy de Hamburgo.

Y es que los fabricantes y operadores de aerogeneradores se enfrentan actualmente a enormes desafíos. ¿Cómo conseguir un mayor rendimiento de manera permanente, con exactamente el mismo espacio de instalación, al tiempo que se prolonga la vida de servicio de los parques eólicos existentes, mejora la huella de carbono y, finalmente, se reducen los costes de generar energía eléctrica?

Algunas soluciones pasan por los casquillos hidrodinámicos, preparados para la fabricación en serie, para reductores planetarios: la creciente densidad de potencia en las multiplicadoras de los aerogeneradores, combinada con la exigencia de reducir el peso y los costes, requiere nuevos conceptos de rodamiento. Con los reductores planetarios, esto comporta una gran cantidad de planetarios con diámetros más pequeños, conocidos como 'conceptos multi-planetarios'. Esto significa que no se dispone de espacio suficiente para rodamientos en los reductores planetarios. En este contexto, los casquillos hidrodinámicos son la solución gracias a su reducida sección transversal.

Por otra parte, la optimización del rendimiento ha comportado una marcada tendencia hacia los rodamientos ajustados con dos rodamientos de rodillos cónicos dispuestos en O. El aumento de la distancia de apoyo de la rodadura reduce las cargas internas del rodamiento, por lo que se puede fabricar un rodamiento más pequeño y ligero. Para garantizar que los rodamientos ajustados funcionen año tras año, los ingenieros de Schaeffler recurren a varias opciones del sistema modular de los rodamientos de rodillos cónicos. La selección se lleva a cabo como parte de una simulación de sistema de varios niveles, que tiene en cuenta el efecto de las fuerzas y las deformaciones en los rodamientos durante el funcionamiento. Se comprueban los detalles del rodamiento y, en una simulación, se determina la precarga correcta, un aspecto esencial para los rodamientos ajustados. Para asegurarse de que sea así, tanto durante el proceso de instalación, como durante el funcionamiento, Schaeffler ofrece el sistema de medición de precarga PREMESY.

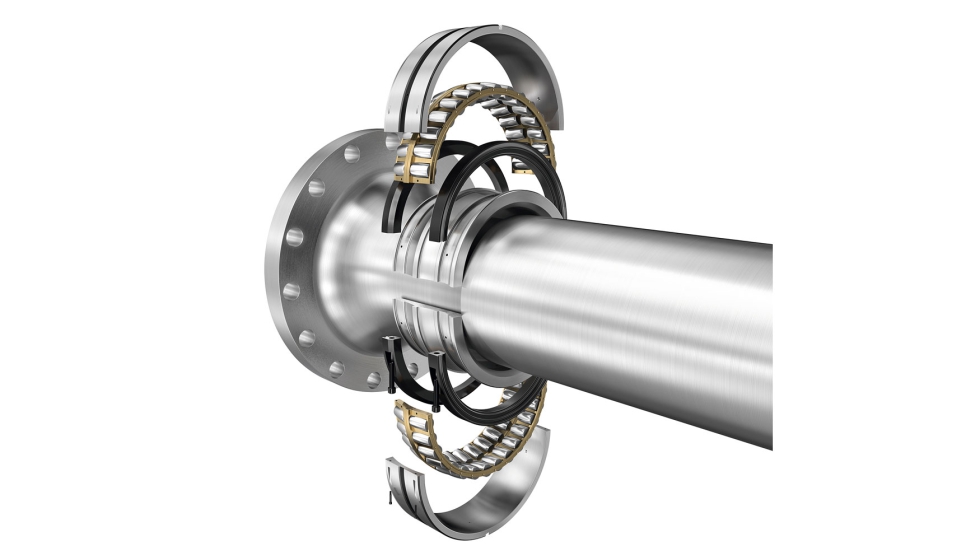

En todo el mundo, una gran proporción de los conceptos de tren de potencia montados en los rotores están equipados con rodamientos oscilantes de rodillos. Si estos rodamientos fallan antes de tiempo, no suele resultar rentable reemplazarlos debido a los elevados costes de sustitución, p. ej. en grúas. Para tales casos, Schaeffler ha desarrollado una solución robusta e innovadora basada en rodamientos partidos oscilantes de rodillos asimétricos. Esta solución permite reducir los costes del cambio de rodamientos en un 50%, aproximadamente. Puesto que todo el proceso de cambio tiene lugar en la góndola, no es necesario desmontar la estrella del rotor ni el tren de potencia. Todos los componentes necesarios se trasladan a la góndola utilizando la grúa de a bordo y se montan allí mismo. Así, Schaeffler permite que los operadores continúen operando los aerogeneradores existentes de manera rentable.

La huella del CO2: es posible un gran progreso en la fabricación de rodamientos

La energía eólica es la segunda tecnología de producción de energía más respetuosa con el clima, solo superada por la hidroeléctrica. No obstante, también se tienen en cuenta las emisiones de la cadena previa, como en la producción y el procesamiento del acero para fabricar los distintos componentes de los aerogeneradores. Para reducir considerablemente la huella de carbono de los rodamientos, Schaeffler implementa potenciales de ahorro de CO2 a lo largo de toda la cadena de valor añadido, desde la adquisición del acero hasta la logística y el embalaje, pasando por el proceso de producción.

Partner estratégico para la revolución energética con hidrógeno verde

Desde 2021, Schaeffler ha agregado su propia unidad de hidrógeno a su oferta de servicios. Esta trabaja, junto con la solución sectorial de energía eólica, en nuevas soluciones integradas que también deben contribuir a la consecución de los objetivos de sostenibilidad de Schaeffler. Entre otros desarrollos, está previsto que un electrolizador para la producción de hidrógeno verde entre en servicio en la planta de Schweinfurt.

Los stacks (baterías), componentes clave de estos electrolizadores, forman parte del programa de productos de Schaeffler. La serie K de Hydron PowerStack de Schaeffler contará con un rango de aplicación de 1 a 1.000 kilovatios. Se desarrollará y fabricará en los emplazamientos de Schaeffler en Europa, de acuerdo con los máximos estándares de calidad. Los electrolizadores también se pueden instalar a nivel local, como sistemas modulares. Esto permite, por ejemplo, enlazarlos con determinados aerogeneradores.