Soluciones adaptables para el control de producción en la industria

28 de enero de 2010

Bien es cierto que desde hace ya años algunas empresas cuentan con sistemas de control de la producción. Sin embargo, no todos los sistemas aportan las mismas funcionalidades. En este sentido hay sistemas que en un principio pueden llegar a parecer la solución perfecta pero más pronto que tarde acaban dando más quebraderos de cabeza que soluciones reales.

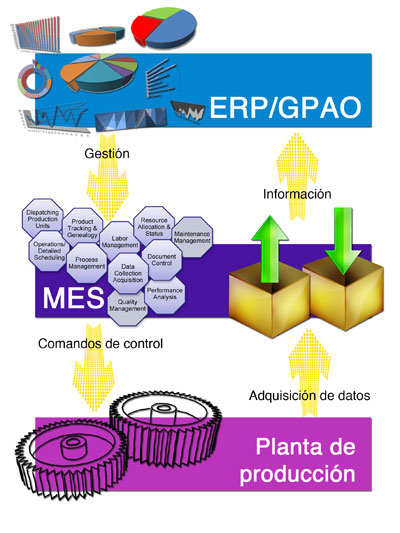

Por eso, a la hora de elegir un sistema de control de producción, o MES (Manufacturing Execution System), es importante tener en cuenta algunos aspectos que ayudarán a tomar una decisión mucho más adecuada a las particularidades de cada caso.

Una de las primeras dicotomías que se presentan a la hora de seleccionar una herramienta MES es si construir una solución a medida o si, por el contrario, resulta más conveniente partir de un producto estándar que sea adaptado por una ingeniería especializada en implantaciones de este tipo de sistemas. Cada opción cuenta con ventajas e inconvenientes.

A medida

En general los sistemas realizados a medida para un momento y un lugar concretos se adaptan con facilidad a los requerimientos iniciales que se demandan. El tiempo de especificación y desarrollo también es otra de las ventajas ya que no suele dilatarse demasiado por lo que se podrá contar con el sistema de control en un plazo más bien breve.

Adaptabilidad total y rapidez pueden parecer unas ventajas insuperables, pero los sistemas a medida también cuentan con inconvenientes que, en gran medida, neutralizan estos puntos positivos.

Un sistema a medida genera una dependencia casi total del suministrador del mismo, difícilmente otra empresa podrá abordar su actualización o modificación. Esta situación generará un contexto muy complicado si las relaciones se tornan espinosas con la compañía informática o si ésta desaparece del mercado.

Otra de las desventajas de este tipo de sistemas es precisamente su maravillosa adaptación a la situación inicial, ¿pero qué ocurre si ésta se modifica?.

Los cambios en los requerimientos establecidos o la inclusión de nuevos equipos que también se quieran incorporar al sistema de control implican, en la mayoría de los casos, replantear casi por completo la solución para que siga siendo operativa. Una tarea ardua, complicada y con un significativo coste económico.

Basado en un estándar

Existe, sin embargo, otro tipo de sistema que se ajusta de una manera más ágil al devenir de las empresas, adaptándose a las nuevas necesidades productivas con bastante flexibilidad y sin demasiados costes añadidos. Son los sistemas MES adaptados por ingenierías especializadas a partir de una solución basada en un estándar.

Las principales ventajas se centran en la garantía de la continuidad de la solución al tratarse de un software diseñado por una gran empresa o la independencia de integrador, ya que cualquier empresa especialista en software industrial puede hacerse cargo de la implantación o de una futura reorganización. Se trata, en general, de unas herramientas que van evolucionando con nuevas mejoras y que además es posible aplicar en diferentes plantas de producción de una misma empresa, homogenizando la recogida de datos y el control en todas ellas.

De esta forma las plataformas estándar también permiten su escalabilidad, con lo que pueden adaptarse a nuevos escenarios productivos sin demasiadas dificultades.

Funcionamiento

Aunque cada sistema se adapta a las necesidades productivas de cada caso, sí se puede señalar unos elementos que en gran medida resultan comunes a todas las implantaciones.

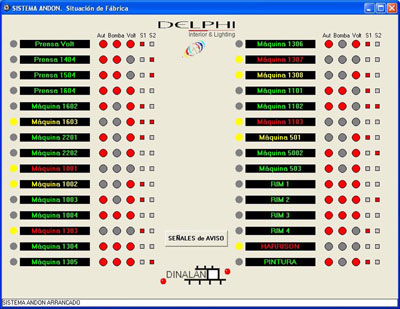

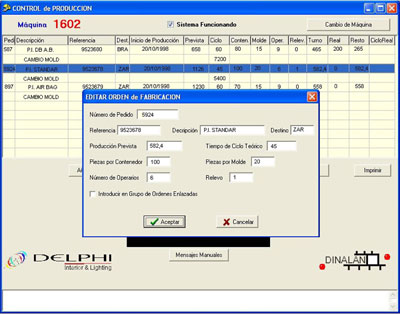

En la base de la aplicación está el sistema de recogida de datos, que se lleva a cabo con un número determinado de equipos de campo. Éstos se encuentran conectados a la maquinaria o dispositivo a controlar y transmiten la información recogida hasta un servidor que ofrece a los puestos de control de los diferentes operarios de planta datos en tiempo real. Por otro lado el servidor registra o historiza toda la información recogida del proceso. Dicha información está disponible para responder a las consultas que se realizan desde los puestos de control, ingeniería, calidad, puestos de mando, etc. Mediante informes personalizados para responder a cada una de las necesidades. Igualmente será necesaria trasmitir información concreta de los pedidos/productos realizados a los servicios de gestión empresarial - ERP.

Funciones

Un Sistema MES tiene influencia en diversas áreas de la empresa, desde en la propia producción, hasta en los departamentos de gestión, calidad o mantenimiento.

Así el sistema MES permite funciones como la adquisición de datos de la planta de producción que permite supervisar cada proceso; planificación y distribución de las ordenes de fabricación; Gestión de documentación; Gestión de la calidad; Trazabilidad de los productos, Cálculo de la eficiencia (OEE) de la las unidades de producción; Gestión del mantenimiento; y Análisis de la información obtenida.

Calidad y mejora

La implantación de un sistema MES aporta claras ventajas a las empresas que deciden controlar su planta de producción con esta herramienta. La primera y más significativa de ellas es la mejora en la calidad de los productos, ya que al poder controlar la entrada de material y los procesos de fabricación, la calidad se estandariza bajo unos parámetros regulares y predeterminados.

Disponer de información histórica de los datos relativos a los procesos, va a permitir comparar, analizar perdidas de tiempos y materiales, pudiendo determinar claramente las causas que las originan. Toda esta información, conjugada con las acciones correctivas pertinentes van a conseguir mejorar cualquier proceso para ser mas eficiente y productivo.