Interferómetros láser en el diagnóstico de la máquina-herramienta

2 de noviembre de 2009

Los interferómetros láser son los instrumentos de medición más precisos en la industria. Por esta precisión son utilizados como sistemas de medición de referencia en la aceptación de máquinas-herramientas. Gracias a su diseño compacto, los nuevos equipos interferométricos pueden ser vistos habitualmente en equipos portátiles en los talleres de mecanizado. Actualmente estos sistemas son mucho más sencillos de utilizar y se reduce considerablemente el tiempo de medición gracias a las ayudas de los nuevos softwares y a los nuevos juegos de ópticas. Las nuevas opciones de medición, particularmente en lo que se refiere a mediciones dinámicas, abren posibilidades de diagnóstico adicionales en la máquina-herramienta. Por ejemplo, la opción de medición dinámica habilita la posibilidad de registrar y analizar secuencias de movimientos en unidades de velocidad de avance. La velocidad y la aceleración pueden ser también derivadas. El comportamiento dinámico de los ejes puede ser puede ser evaluado utilizando el análisis de las transformadas de Fourier. Esto le permitirá a la interferometría láser mantener su posición de equipo de medición de alta precisión y ser extremadamente efectivo en el futuro.

En la actualidad, normalmente las máquinas-herramientas son aceptadas y chequeadas de acuerdo a la norma VDI/DGQ 3441, aunque se han publicado nuevas normas como la ISO230. Sin embargo debido a la familiaridad de los usuarios y fabricantes de máquinas-herramientas con la norma VDI, ésta sigue siendo muy popular. Con el apoyo de nuevas ópticas y software, la precisión de posicionamiento de una máquina-herramienta de acuerdo a la VDI/DGQ 3441 puede ser determinada reduciendo drásticamente el tiempo necesario para la medición. Mientras en el pasado podía costar varios días hacer todas las mediciones en una máquina, actualmente las mediciones se pueden llevar a cabo en cuestión de unas horas. La reducción del tiempo de parada de máquina hace las mediciones más baratas, permitiendo que sean repetidas en intervalos más regulares, garantizando la continua monitorización de la precisión. El reducido tamaño del XL-80 (figura 1) y su gran portabilidad ha permitido a los usuarios de máquinas realizar más a menudo mediciones en sus talleres al recepcionar las máquinas.

Determinación del error de posición de una máquina-herramienta

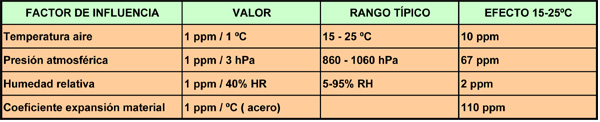

Para establecer el error de posicionado, el interferómetro láser es alineado paralelo al eje a ser testeado como sistema de referencia (figura 2). La longitud de onda del láser es utilizada para hacer la medición. En el interferómetro, el haz láser es dividido en un haz de referencia y un haz de medición. Los frentes de ondas coherentes son superpuestos para llevar a cabo la medición. Las mediciones están basadas en un láser de helio-neón. El índice de refracción, que difiere respecto del medido en el vacío, debe ser compensado utilizando la fórmula de Edlen, porque de otra manera pueden ocurrir errores significativos en la medición. La tabla A muestra exactamente como influyen los factores de influencia en la precisión sin compensación de la longitud de onda. Es evidente que el coeficiente de expansión térmica del material influye en el resultado de los valores medidos hasta 10 veces más que todos los demás parámetros. Los valores de la tabla indican que es crítico compensar la expansión térmica del material. Está claro cuan importante es la determinación precisa de los parámetros ambientales para la precisión del sistema. Al calibrar los sensores de presión y temperatura, la nueva unidad de compensación XC-80 de Renishaw, almacena las variaciones registradas en el sensor en una tabla de corrección para obtener la precisión máxima posible del sensor.

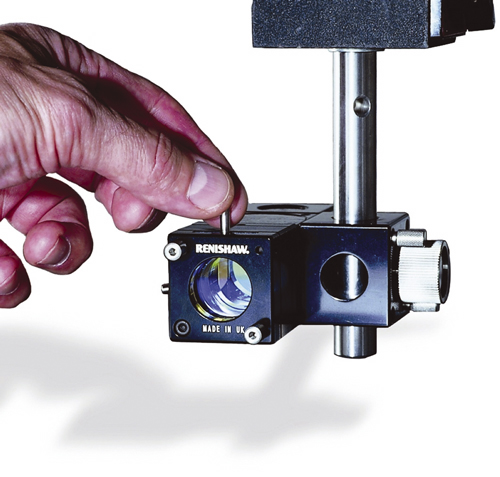

La óptica de alineación (figura 3) facilita la alineación del haz. La misma permite deflectar el haz láser en 35 milímetros por minuto en las direcciones horizontal y vertical, con lo cual al alinear la inclinación del haz no es necesario hacerlo en el cabezal láser, alineando el haz solamente en el tramo de medición entre los dos espejos. Por lo tanto ya no es necesario tener que mover las ópticas arriba y abajo durante la alineación del haz. El cabezal láser XL-80 de Renishaw es tan pequeño que hace que no sea necesario un trípode, ya que puede ser posicionado en la mesa de la máquina utilizando una base magnética. Esta simplificación de la configuración de medición permite alinear el haz en menos de un minuto.

Para la aceptación o verificación de una máquina, el eje a verificar se desplaza a varias posiciones en una secuencia definida dependiendo del método de ensayo seleccionado. El sistema de interferometría láser registra la posición actual y guarda posibles variaciones. El resultado de esta medición es el gráfico familiar de la VDI3441, el cual contiene información de holgura, dispersión y precisión de posicionamiento. Los errores como holgura o variación de posición son referidos como ‘errores sistemáticos’ y hasta cierto punto pueden ser compensados usando ciertos parámetros del control. Los errores aleatorios como la dispersión son causados por influencias que no pueden ser eliminadas sistemáticamente.

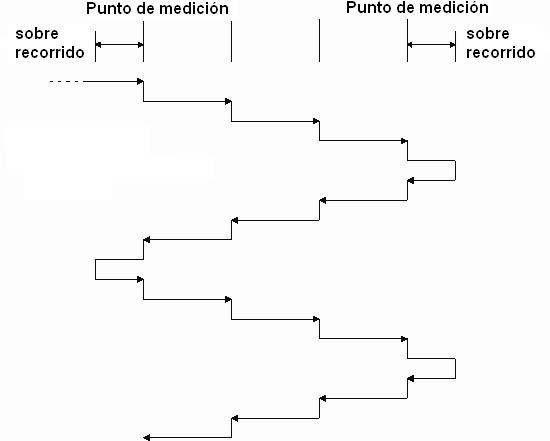

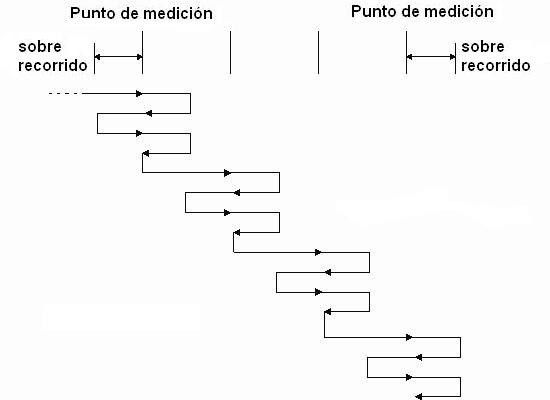

Los métodos de medición más comunes son el ‘Lineal’ y el de ‘Péndulo’ (figura 4). Para el método ‘Lineal’, el programa del control numérico es sencillo de crear. Sin embargo, la desventaja es que algunos de los puntos son medidos en un intervalo de tiempo muy grande e influencias térmicas pueden ser interpretadas erróneamente como dispersión. La ventaja del método de ‘Péndulo’ es que las múltiples mediciones son llevadas a cabo en una secuencia continua en cada posición. Debido al mayor trabajo de programación del CNC, este tipo de medición ha sido menos frecuente en el pasado que el método ‘Lineal’. Sin embargo, gracias a la opción de creación automática de programas CNC del software del láser, el método del péndulo se está convirtiendo actualmente en más importante. Una vez que la variación de posición ha sido determinada, el software del láser puede crear la lista de parámetros requeridos para la compensación de errores sistemáticos de paso de husillo. Dependiendo del tipo de control, algunas veces, los datos de compensación pueden ser transferidos directamente. La inmediata medición posterior demuestra el éxito en la compensación.

Nuevas posibilidades de evaluación de máquinas

La expansión del sistema interferométrico con la función de medición dinámica abre nuevas posibilidades en la evaluación de la máquina-herramienta. Por ejemplo, secuencias de movimientos definidos en velocidad de avance pueden ser registradas y analizadas. Los perfiles asociados a la velocidad y aceleración nos permiten obtener conclusiones acerca de la calidad de las guías.

El comportamiento de vibraciones puede ser evaluado utilizando el análisis de Fourier. La medición dinámica implica medir los datos del láser con una alta frecuencia, permitiendo de esta manera representar la secuencia de movimientos de las ópticas del láser. La medición puede ser activada de diferentes maneras. La opción más sencilla es la activación basada en tiempo. En este caso, los datos registrados por el interferómetro láser son leídos en el PC a una frecuencia constante durante un intervalo de tiempo. La frecuencia máxima de lectura para dicho sistema es de varios Kilohercios, los cuales cubren el rango relevante para determinar la frecuencia natural en la máquina-herramienta. La activación externa utilizando el sistema de captación de la máquina puede establecer una relación directa entre el eje de la máquina y el interferómetro láser como sensor de posición de referencia. Este método de activación permite una comparación dinámica ‘referencia/actual’ entre el sistema de captación y el sistema de medición láser pero no tiene en cuenta el comportamiento del control numérico (error de seguimiento, compensación de error de paso).

La medición puede ser evaluada en gráficas de las formas de desplazamiento/tiempo, velocidad/tiempo o aceleración/tiempo. El desarrollo del software también permite realizar las transformadas de Fourier para crear el espectro de frecuencia. Esto ha resultado en nuevos métodos de medición que son utilizados para la verificación dinámica de la máquina-herramienta.

- Un test de conformidad requiere mover el eje a medir a lo largo de su rango de desplazamiento con una velocidad de desplazamiento definida constante. El interferómetro láser registra este movimiento y lo representa gráficamente. El gráfico velocidad/tiempo utiliza el perfil de velocidad para destacar irregularidades en la unidad de velocidad. Estas variaciones pueden ser causadas por agarrotamientos en las guías o en el husillo de tracción o por rozamiento de protecciones.

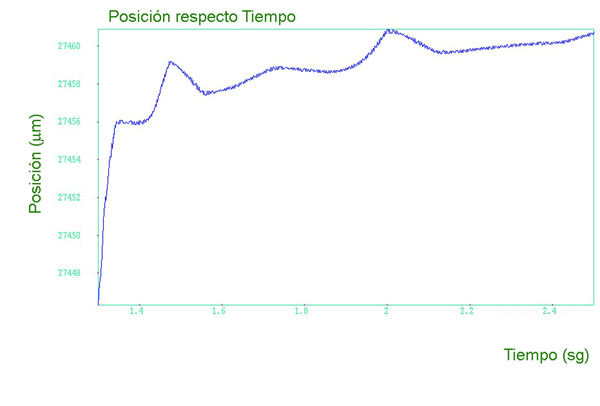

- El test de posicionado aporta información sobre el comportamiento de aproximación de la unidad. Un programa de control numérico se utiliza para completar un recorrido concreto entre 2 posiciones. El interferómetro láser representa este movimiento. El gráfico desplazamiento/tiempo indica como el eje se aproxima a la posición objetivo, si esa posición es sobrepasada, por ejemplo el eje se mueve demasiado lejos, posteriormente se retrae a la posición objetivo o si alcanza la posición sin sobre-recorrido (figura 5).

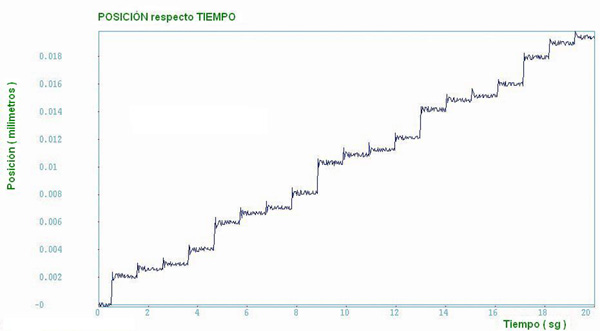

- Un ensayo de respuesta de peldaños muestra como responde el eje al ‘input’ de un desplazamiento mínimo. El ensayo permite obtener conclusiones acerca del comportamiento del control, efectos del rozamiento estático y comportamiento del posicionamiento. Se utiliza un programa para mover el eje en un incremento (por ejemplo de 1 micra) en intervalos cortos. El interferómetro láser registra esta secuencia de movimientos y los representa gráficamente. La curva de peldaños (figura 6) muestra si las posiciones definidas son alcanzadas mecánicamente.

Una solución modular es la mejor

Las variadas aplicaciones del interferómetro láser resultan en un amplio perfil de requerimientos. Un concepto modular ha demostrado ser la mejor solución, ya que puede ser adaptada a las distintas necesidades de medición, como mediciones de rotación y rectitud, relativamente fácil. La tendencia en el aumento de los interferómetros láser para la medición de recorrido y los nuevos desarrollos aseguran que la interferometría láser permanecerá como el método seleccionado en el futuro allí donde la alta resolución y la precisión son críticas. La adaptación a nuevos perfiles de requerimientos permite a la interferometría láser asentarse firmemente en aplicaciones totalmente nuevas.