El trabajo de la chapa a partir de bobinas

Las acerías fabrican las láminas de chapa en formato de bobina, es la única forma de poder manipular y almacenar el acero de forma práctica y económica. Después, previo paso por uno o varios almacenistas, la chapa es cortada a formato según las necesidades del cliente. Éste es un proceso que facilita el trabajo al fabricante de productos de chapa metálica pero que encarece el coste de la materia prima. Además, el fabricante debe surtirse de varios formatos diferentes de acuerdo con sus necesidades productivas, lo que le supone un sobrecoste debido a los gastos de almacenamiento y de gestión de stocks.

Por todos es sabido que las chapas cortadas a formato no siempre presentan un perímetro que permita su utilización: las deficiencias en el corte hacen que debamos desperdiciar los extremos si queremos obtener una pieza metálica con los parámetros de calidad y repetibilidad exigidos.

La solución a estos problemas la aporta el trabajo directamente a partir de bobinas. El fabricante puede adquirir la chapa en bobinas de ancho estándar o realizar el corte de las mismas en una sencilla y económica línea de corte en sus propias dependencias.

La primera ventaja es que se pueden obtener unos precios de la materia prima más ajustados debido a la menor manipulación del producto. Pero no es la única. Las bobinas permiten limitar los stocks, ya que únicamente se debe diferenciar entre diversos tipos de materiales y espesores, nunca de formatos. No hay que olvidar que el precio del metro cuadrado de suelo es cada vez más elevado en las zonas industriales y que, además, limitando las referencias en los almacenes se están ahorrando también en horas de gestión y manipulación de los materiales. La reducción de la manipulación de los paquetes de chapa influye también en la disminución de accidentes entre los trabajadores.

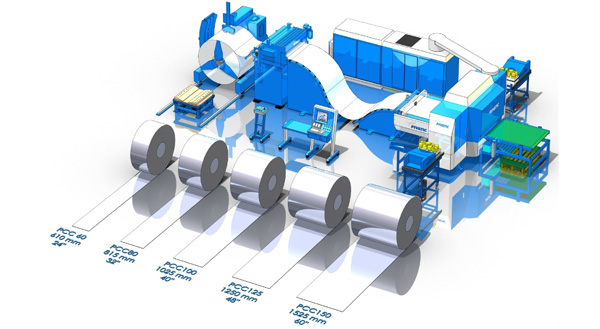

Los actuales centros flexibles de fabricación son la solución para trabajar la chapa en bobinas con altos niveles de productividad. Pivatic ofrece en su rango de productos una amplia respuesta a las necesidades de los fabricantes de productos de chapa: mobiliario de oficina, ventilación y climatización, estanterías, paneles, luminarias, telecomunicaciones, etc. todos ellos son productos que se pueden fabricar con la mayor calidad y con altísima productividad con los centros flexibles de producción de Pivatic. No hay que olvidar además que las empresas de subcontratación pueden beneficiarse también de las ventajas de trabajar con bobinas.

Productividad

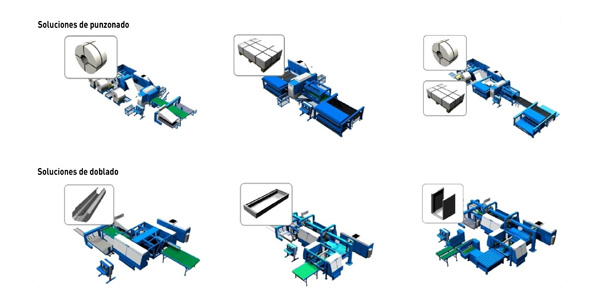

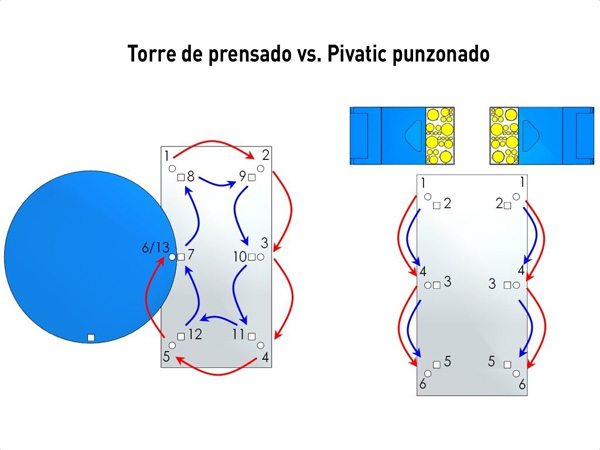

Los centros flexibles de punzonado y panelado ofrecen una mayor productividad que las máquinas de formato debido a varios factores.

En primer lugar, no existen procesos individuales de carga de chapa en formato. Ya sea de forma manual o automática, las máquinas convencionales requieren de un tiempo para la descarga del esqueleto, la carga de la siguiente chapa y su escuadrado. Es fácil imaginar que la bobina reduce los tiempos de carga y descarga a una sola vez por cada bobina, lo cual suele representar un período de varias horas.

En la descarga de piezas también se obtiene una gran ventaja respecto a las máquinas de formato tradicional. El hecho de trabajar en bobina hace que las piezas sean extraídas de la máquina con continuidad y su evacuación puede realizarse de forma automática o por gravedad sin paros entre pieza y pieza.

La flexibilidad de la instalación hace que las piezas puedan ser paneladas después del punzonado y/o corte, evitando el flujo de materiales y los pasos intermedios entre diversas máquinas: lo que en el método convencional requiere de dos máquinas con sus respectivos tiempos de manipulación, en el sistema Pivatic un único centro de producción realiza todo el trabajo de forma automática. Existe también la posibilidad de realizar los cambios de herramienta de forma automática, lo que favorece la producción ininterrumpida de piezas.

Economía

Aludíamos al principio de este artículo a la diferencia de coste entre la chapa en bobina y la chapa cortada a formato. A eso ya añadíamos el importante ahorro que supone la limitación de stocks: espacio, gestión y manipulación. Pero a todo ello debemos añadir la automatización de todo el proceso, que disminuye notablemente los costes de mano de obra.

En el caso de máquinas de carga y descarga manual la diferencia es abismal. Pero incluso en las máquinas con carga y descarga automáticas las diferencias son notables: los palés de chapa deben ser cargados con periodicidad, el escuadrado no siempre es perfecto, los enganchones en la chapa son habituales, la descarga de piezas y esqueletos ralentiza la operación, etc. pero con los centros flexibles de producción se puede pasar del punzonado al panelado sin la intervención de ningún operario, reduciendo no sólo el coste de la mano de obra sino obteniendo más piezas en menos tiempo. Además, al no ser dependientes de ningún operario, las instalaciones Pivabend pueden producir piezas en modo 24/7, es decir, 24 horas al día 7 días por semana.

Calidad

El hecho de trabajar con bobinas aporta una continuidad en la materia prima. Se sabe que la calidad de los paquetes de chapa no siempre es la misma y que factores como las diferentes durezas o el sentido del corte pueden producir diferencias entre piezas en el punzonado, que se incrementan exponencialmente en el proceso de plegado. La repetibilidad está, por tanto asegurada.

Pero además hay que resaltar que las piezas parten de una bobina y salen semiacabadas, es decir, punzonadas, cortadas y plegadas, en un solo proceso, reduciendo al máximo posibles desajustes en el paso de una máquina a otra. Esta cualidad elimina tanto la posibilidad de errores como los posibles daños en las piezas en el proceso de manipulación de una máquina a otra. Tenemos asegurada, por tanto, la misma calidad de las piezas en todo el material cargado en la máquina.

Flexibilidad

La primera pregunta que puede realizarse el lector es ¿no es este tipo de maquinaria apto sólo para grandes series?

Lamentablemente se acabaron esos años felices en que la serie más corta era a partir de cientos de unidades. El mercado actual, intentado dar una respuesta ágil a los consumidores, no siempre ofrece la posibilidad de realizar cientos de piezas iguales.

La flexibilidad de las instalaciones de Pivatic hace que sean máquinas aptas para todo tipo de series, tanto largas como cortas. La facilidad en el cambio de bobina hace los tiempos de manipulación sean extremadamente cortos. Además, existe la posibilidad de cargar dos bobinas en la misma instalación.

El sencillo cambio de herramientas reduce las pérdidas de tiempo cuando se realiza el cambio manual. Pero no hay que olvidar que existe la posibilidad de incorporar a la máquina un cambio automático, lo que evita manipulaciones ante el cambio de producto.

Por otra parte, el sencillo manejo del software y la capacidad de almacenamiento de diferentes programas hacen que no debamos preocuparnos de posibles modificaciones, que puede hacer el propio operario sin necesidad de depender de un técnico avanzado. Es importante resaltar en este punto que podemos programar libremente diferentes ángulos, dimensiones, parametrizar piezas, modificar secuencias de trabajo, etc.

El rango de espesores y dimensiones que aceptan los centros de producción Pivatic es, también muy amplio. Se puede trabajar sin problemas metales desde 0,5 milímetros de espesor hasta 3 metros y el ancho de la chapa va desde 300 milímetros hasta 1500 milímetros.