Evaluación del efecto del aire frío en operaciones de torneado

La creciente preocupación por aspectos medioambientales está fomentando la adopción de tecnologías menos contaminantes en los entornos laborales, lo que supone buscar alternativas en aquellos procesos ya instalados que resultan contaminantes. El corte metálico en máquinas-herramienta está caracterizado por una elevada utilización de fluidos de corte, formulados la mayoría de ellos en base a aceites minerales, los cuales tras agotar su vida en servicio requieren una gestión adecuada para su tratamiento y reciclado. Este artículo propone otra opción: la utilización única de aire frío como medio incorporado a la zona de corte a través de un tubo vórtex.

Como alternativa al uso de fluidos de corte surge la posibilidad del mecanizado en seco, que supone la completa eliminación del fluido de corte en la operación, debiéndose adoptar una serie de medidas para asumir por otros medios las funciones de lubricación y refrigeración que normalmente ejerce. Este tipo de mecanizado es actualmente viable gracias al desarrollo de materiales y recubrimientos de altas prestaciones que han incrementado la capacidad y posibilidades de las herramientas de corte.

La ausencia del fluido de corte causa mayor fricción y adhesión entre la pieza de trabajo y la herramienta, así como mayores tensiones térmicas, que pueden traducirse en pérdidas cualitativas como desviaciones dimensionales de la pieza o daños superficiales, así como la reducción de la vida de la herramienta.

Para evitar estos problemas, se debe realizar una correcta selección de la herramienta de corte en lo referente al material del sustrato, el recubrimiento y la geometría de corte, con el objetivo de minimizar la generación y transmisión de calor a la herramienta y a la pieza, las fuerzas de corte...

Las ventajas introducidas por el uso de recubrimientos (PVD y CVD) en las herramientas de corte permiten suplir algunas de las funciones realizadas por el fluido de corte, posibilitando el desarrollo de los procesos de mecanizado en seco.

Otra alternativa que puede emplearse como apoyo a un mecanizado en seco es la aplicación adicional de gases que permitan la refrigeración del proceso de corte. El aire resulta ser un lubricante límite efectivo, que mejora su capacidad refrigerante mediante su enfriamiento.

La opción del aire

El presente estudio propone como opción para convertir el mecanizado por arranque de viruta en un proceso medioambientalmente más respetuoso, la utilización única de aire frío como medio incorporado a la zona de corte a través de un tubo vortex.

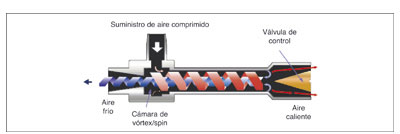

El tubo vortex es un sencillo dispositivo sin componentes en movimiento, que produce dos corrientes de aire frío y de aire caliente a partir de aire comprimido a temperatura ambiente. El aire comprimido se introduce a una presión de entre 5,5 y 6,9 bar en el tubo vortex por medio de unas boquillas de forma tangencial haciéndolo girar en el interior del mismo. Este aire llega a una válvula donde parte del mismo es forzado a girar internamente por un tubo interior concéntrico, escapando el resto por el extremo caliente del tubo. El aire que gira por el tubo interno transmite energía cinética en forma de calor a la corriente externa, saliendo finalmente por el otro extremo del tubo como aire frío. Este tipo de dispositivos permiten controlar la temperatura de las corrientes de aire mediante el ajuste de la fracción de caudal por cada una de las salidas.

El mecanizado de acero es una de las operaciones más usuales debido a la gran cantidad y variedad de usos de este material. Por lo tanto, la posibilidad de mejorar los procesos de fabricación mediante la reducción de fluidos de corte contaminantes y la mejora del rendimiento del proceso se presentan como un objetivo de gran importancia. Una de las posibilidades es la mencionada utilización de gases, y dentro de ésta, el uso de aire resulta la más económica de las opciones frente al elevado coste que supone la utilización de nitrógeno o dióxido de carbono.

Los ensayos realizados pretenden evaluar el efecto de la utilización de aire frío como método de refrigeración en el torneado de un acero tratado. La evaluación de este tipo de mecanizado se ha realizado en comparación con los resultados obtenidos en un mecanizado en seco.

Las plaquitas de corte utilizadas han sido insertos con referencia TNMG 160408. Este tipo de plaquita tiene un substrato de “cermet” (WC+TiC) recubierto por PVD. El titanio aporta estabilidad química al substrato y el recubrimiento de TiCN-TiN con un espesor de 3 µm, proporciona resistencia al desgaste y a la deformación plástica. El material mecanizado ha sido un acero para temple y revenido de baja aleación, correspondiente a un F1272 tratado (normalizado a 900 ºC). Este acero posee una buena resistencia al desgaste y al impacto, una alta resistencia a la tracción y a la torsión en estado tratado, manteniendo al mismo tiempo una buena resistencia a la fatiga. Por estas características es un material utilizado típicamente en aplicaciones estructurales como engranajes, árboles de transmisión, cigüeñales, ejes de leva…

La operación realizada ha sido un torneado exterior, encontrándose el material a mecanizar en forma de redondos de diámetro 110 mm y longitud 260 mm.

Se ha trabajado con dos materiales tratados con una dureza ligeramente diferente. Los valores de dureza para ambas coladas de material son los siguientes:

- Colada 1: 27 HRC

- Colada 2: 32 HRC

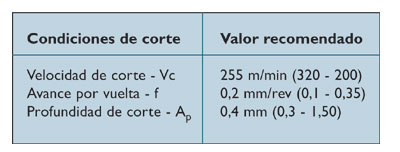

Las condiciones de mecanizado nominales recomendadas por el fabricante de las herramientas de corte, para el mencionado material, quedan recogidas en la Tabla 1.

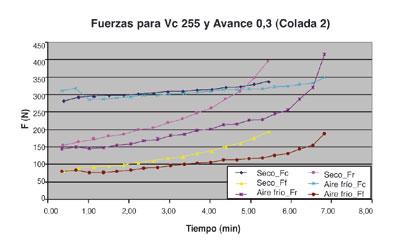

- Fuerzas de corte: Los esfuerzos registrados son la fuerza principal de corte (Fc), la fuerza radial (Fr) y la fuerza de avance (Ff). La captación de los esfuerzos se realiza mediante una plataforma dinamométrica Kistler 9257BA conectada a un sistema de adquisición de datos de un PC.

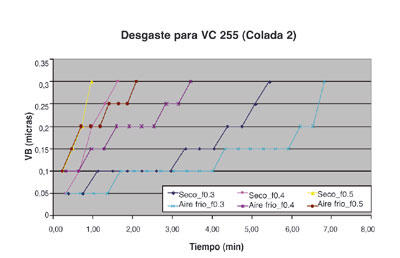

- Desgaste: El desgaste VB se ha medido en la zona del radio de punta de la herramienta (flanco primario, flanco secundario y punta), tomándose el valor máximo en la operación de mecanizado. Para las medidas de desgaste se ha utilizado un microscopio de contacto Keyence que permite llevar a cabo un análisis de la evolución del desgaste “in situ”, aunque con una resolución no superior a 0.05 mm.

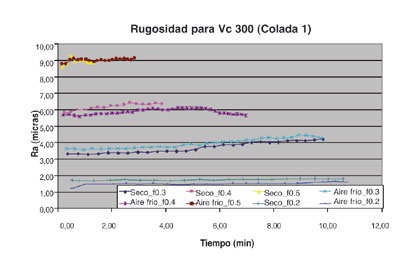

- Rugosidad: Se ha medido el parámetro Ra mediante un rugosímetro portátil Mitutoyo SJ-201P.

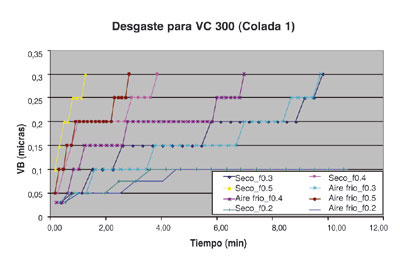

En este trabajo el criterio utilizado para la finalización de ensayos fue la medida del desgaste de flanco (VB), tomándose como referencia la norma ISO 3685:1993 que marca un límite de 0,3 mm como fin de vida de la herramienta. Por otro lado, también se consideraron los 10 minutos de mecanizado como criterio, cuando en dicho periodo no se alcanzaba el umbral mencionado de desgaste.

Ensayos experimentales de mecanizado con la colada 1

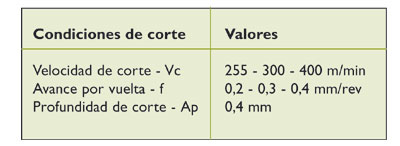

Las diferentes combinaciones de condiciones de corte utilizadas quedan reflejadas en la Tabla 2. Dichas condiciones superan las condiciones nominales recomendadas por el fabricante de las herramientas, ya que aquellas sobrepasaban ampliamente el tiempo estipulado para el ensayo.

Cuando se utiliza un avance superior, 0,3 mm/rev, se observa que la vida de las herramientas de corte alcanza los 10 minutos, siendo el desgaste de flanco de la herramienta de 0,3 mm. En este caso no se aprecian grandes

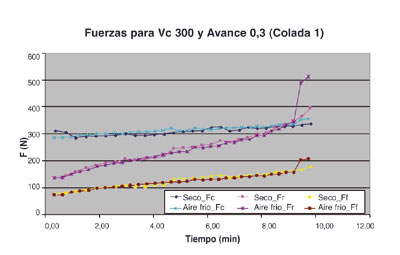

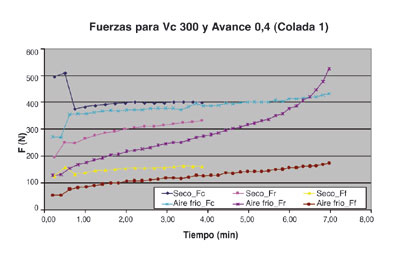

En la Figura 3 y la Figura 4 se puede observar la evolución de las fuerzas de corte durante el mecanizado para una velocidad de 300 m/min, con avances de 0,3 mm/rev y 0,4 mm/rev respectivamente, con condiciones de refrigeración en seco y con aire frío.

Esto se explica por el aumento de la zona de contacto de la superficie de incidencia (flanco) de la herramienta con la superficie mecanizada, y el consiguiente aumento de la fuerza normal a esa superficie.

Este desgaste afecta a las dos componentes de fuerzas puesto que se produce en la zona del radio de punta. Sin embargo, la fuerza principal de corte aumenta muy poco su valor debido al desgaste de la herramienta de corte, la razón para esto es que esta componente refleja fundamentalmente la fuerza de cizalladura en el proceso de formación de la viruta. Pero esta fuerza no se ve alterada de forma importante por el desgaste de flanco de forma que sólo se aprecia un ligero incremento que puede ser debido al cambio en la geometría del filo de corte y en el ángulo de cizalladura.

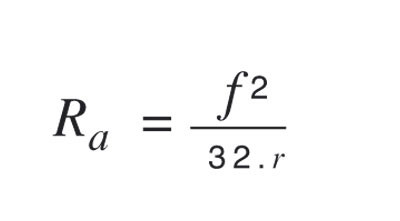

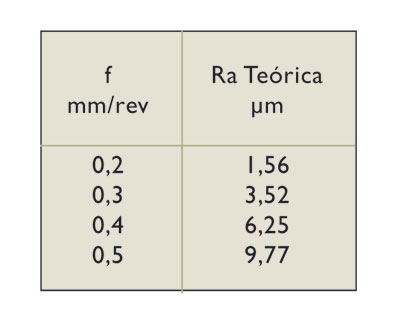

En lo referente a la rugosidad, esta viene determinada para una operación de torneado de forma teórica según la expresión:

La Tabla 3 presenta las rugosidades teóricas para los diferentes avances y la geometría de herramienta utilizada en los ensayos.

Ensayos experimentales de mecanizado con la colada 2

En este caso se trata del mismo material de ensayo, pero debido al tratamiento térmico sufrido la dureza es ligeramente superior, alcanzando los 32 HRC frente a los 27 HRC de la colada 1.

Se ha observado que el ligero incremento de dureza provoca una disminución muy importante de la vida de la herramienta, produciendo que en las condiciones de corte nominales no se llegue al tiempo máximo marcado para el ensayo a diferencia de lo observado con el material de la colada 1. El incremento de dureza provoca que la vida se reduzca a valores por debajo de un tercio de los obtenidos con el material más blando, y para obtener una vida de herramienta similar sería necesario reducir la velocidad de corte. Como se puede observar en la Figura 6, el desgaste es más rápido en el caso de mecanizado en seco, así mismo las fuerzas de corte sufren un aumento más pronunciado como se puede ver en la Figura 7.

Conclusiones

Tras la realización de los ensayos de mecanizado y la comparación de los resultados obtenidos utilizando aire frío y mecanizando en seco, se pueden sacar las siguientes conclusiones:

- La utilización de aire frío alarga la vida de la herramienta y ralentiza el desarrollo del desgaste de flanco. y por lo tanto la acción de refrigeración del aire frío se vuelve más importante.

- La mejora en la vida de la herramienta es mayor a medida que se aumenta el avance, de forma que para avances mayores de 0.3 mm/rev se alcanzan fácilmente mejoras del 100%.

- Las fuerzas de corte siguen la evolución del desgaste. Este incremento es más importante en las componentes radial y de avance, hecho que se explica por el aumento de la zona de contacto del flanco de la herramienta con la superficie mecanizada.

- Se observa una ligera mejora en la rugosidad superficial con la utilización de aire frío frente a la obtenida en el mecanizado en seco.

- Al aumentar ligeramente la dureza, con el material de la colada 2, la introducción de aire frío no produce variaciones en la rugosidad superficial, sin embargo, las mejoras en desgaste y fuerzas de corte son más patentes.

- Destaca principalmente la influencia de las pequeñas variaciones en la dureza en el comportamiento del mecanizado del acero tratado. n