Engel llenó su stand de tecnología

E-motion: ciclo en seco de 1,6 segundos

Los tamaños incluidos en la actualidad en esta serie son 550 kN , 1.000 kN y 1.500 de fuerza de cierre. Todos ellos se pudieron ver en marcha en la feria.

Cada uno de los tamaños dispone de tres unidades de inyección con diámetros de husillo de 18 a 40 mm. Por lo tanto, cada e-motion se ofrece en dos categorías de rendimiento: configuración estándar con velocidad de inyección de 130 mm/s, y configuración rápida con velocidad de inyección de 260 mm/s.

Procesos innovadores

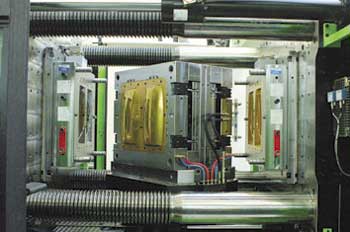

Combimelt: En el proceso multicomponente, las soluciones de Engel con Combimelt son posibles gracias a su conocimiento en la construcción de moldes, su competencia en el campo de la técnica de procesos y en la técnica de automatización. La construcción de moldes en Engel ha crecido mucho desde la última K. Con una orientación reforzada hacia los moldes específicos para la técnica de la inyección de varios componentes, se fabrican sobre todo moldes para el segmento más alto de piezas en lo que respecta a precisión y calidad. En la feria, una Duo Combi, con la segunda unidad de inyección detrás del plato móvil, incorporó un molde que gira sobre su eje vertical.

X-Melt: Esta nueva inyección por expansión para piezas de precisión es una técnica de procesos completamente nueva para la inyección de piezas pequeñas de hasta 50 g con paredes delgadas, así como de piezas de microprecisión. El fundamento de la idea es el siguiente: la masa fundida, sometida a una presión alta, almacena la energía necesaria para una inyección rápida, evitando así la necesidad de utilizar el habitual acumulador hidráulico separado en la unidad de inyección. Un buen ejemplo es la inyección de la carcasa para la batería de un teléfono móvil (3,2 g de peso y espesor de paredes de 0,4 a 0,5 mm) a partir de un blend de ABS-PC. La masa fundida se somete a una presión de 2.400 bar. La inyección sólo dura 60 ms, frente a los 80 ms de una técnica convencional.

Paredes delgadas: En este tipo de piezas estamos hablando de relaciones canales de flujo - espesores de pared de 400 a 1. Para que la masa fundida no empiece a solidificar antes de tiempo en piezas de menos de 0,6 mm de espesor de pared, el husillo debe haber alcanzado, 20 ms después del comienzo de la inyección, velocidades de hasta 1.000 mm/s. Igualmente severas son las condiciones que se tienen que dar para evitar un llenado excesivo o demasiado escaso al final de la inyección. Al frenar en tan solo 10 ms la posición final del husillo debe ser mantenida con exactitud en ± 0,2 mm.

Foammelt: La inyección de termoplásticos espumados basándose en agentes espumantes es conocida desde hace tiempo. Engel ofrece una amplia gama de procesos para el espumado de termoplásticos. MuCell está dirigido principalmente a la producción de piezas con espesores de pared inferiores a 1 mm. Engel ofrece unidades de inyección especiales para este proceso, en las cuales el gas se disuelve en la masa fundida uniformemente bajo una presión de entre 100 y 200 bar. Al aflojar la presión tras la inyección del fundido en el molde, se crean espumas de alto valor con pequeñas células. Dependiendo de la geometría de las piezas, se ahorra de un 20 a un 50% de material, sin perjudicar sustancialmente a la resistencia a la flexión de la pieza. Una aplicación diferente es la combinación de Foammelt con la inyección trasera, o sea la técnica Tecomelt.