Sistema MQL para lubricación interior de herramientas

Con el fin de obtener procesos de mecanizado más modernos se dan discusiones diarias en los departamentos técnicos de las empresas. Los beneficios y desventajas resultantes de la aplicación de los diferentes sistemas de lubricación y refrigeración de herramientas son parte habitual de dichos debates. En la aplicación convencional se produce una inundación de fluido en las zonas de corte o mecanizado (con un volumen de hasta 250 litros/hora!!). La consecuencia es que nos encontramos con un sistema muy eficaz, pero totalmente ineficiente: alcanza el objetivo pero derrocha recursos. Los sistemas MQL (Mínima Cantidad de Lubricante) están dando muy buenos resultados. Nos lo explican desde la empresa Intza-Woerner.

Los sistemas MQL de lubricación exterior humedecen estrictamente la zona de trabajo (herramienta–pieza-viruta) con muy poca cantidad de lubricante, de tal manera que se optimiza el consumo de fluido, reduciéndolo hasta un 96 por ciento.

Al tratarse de sistemas de pulverización que permiten proyectar a través de pulsos el aceite mezclado con aire a presión, se puede regular para que el consumo sea el mínimo posible. Incluso en algunas operaciones se ha llegado a reducir el tiempo de mecanizado de 3 horas a 30 minutos, lo que supone un ahorro de tiempo de máquina muy importante.

Un nuevo concepto: lubricación interior de herramientas

El aerosol pasa a través de unas tuberías hacia el revólver de la máquina y sale por la herramienta, lubricando los cantos de corte de las mismas.

En el sistema de MQL Lubrix se genera un aerosol con partículas de aceite inferiores a 1 micra.La cantidad de aerosol se programa a través del PLC de la maquina, mediante unos parámetros definidos según la operación: taladrado, roscado... (en el proceso de roscado por fricción el consumo de lubricante es algo superior al de taladrado).

El tiempo de reacción de arranque del sistema MQL es inferior a un segundo.

Si el aerosol tiene que ser conducido a través de herramientas rotativas de alta velocidad (20000 rpm), hay que tener en cuenta los efectos físicos y las fuerzas que le son aplicadas. Con el sistema de Lubrix de lubricación interior el aerosol fluye de manera continua, sin que influya la fuerza centrífuga del husillo a altas revoluciones, saliendo por la herramienta con la concentración programada y predefinida.

El aire y el lubricante se separan en el canto de corte de la herramienta. Las partículas de aceite salen a gran velocidad formando una película que evita el calentamiento de la herramienta y del material a mecanizar.

El aire ayuda a que la salida de la viruta se puede realizar de forma fácil.

La película de aceite es extremadamente homogénea y continua, sin que se den casos de ruptura del flujo.

El continuo caudal de aerosol, controlado en todo momento por el sistema, garantiza un resultado optimo para operaciones de taladro, fresado o roscado por fricción. Durante un proceso de mecanizado convencional refrigerado por taladrina se provocan reacciones térmicas radicales y no deseadas para la superficie a mecanizar, mientras con la tecnología MQL de lubricación interior se mantiene siempre una temperatura idónea para herramienta y pieza.

Beneficios económicos y medioambientales

Asimismo, diversos estudios revelan que el coste relacionado con el fluido y su gestión es varias veces superior al coste de la herramienta.

En los sistemas MQL se sustituye la operación manual de lubricado de la herramienta por la activación automática de la salida de lubricante desde el control numérico, evitando la entrada del operario en la máquina.

La aplicación de sistemas MQL conlleva beneficios, tanto económicos como medioambientales y de seguridad laboral:

- Eliminación prácticamente total de residuos de aceite en operaciones de mecanizado

- Ahorro en el consumo de fluidos de hasta un 96 por ciento

- Se suprimen las instalaciones de filtración y refrigeración de taladrina

- Evita riesgos laborales, automatizando la lubricación

- Mejora de la imagen medioambiental de la empresa

- No existen gastos de mantenimiento, control ni eliminación de fluidos de corte (no son necesarios los sistemas de recirculación) ya que son eliminados con la viruta, la pieza y por evaporación

- Las piezas mecanizadas se encuentran casi secas, evitando posteriores operaciones de limpieza.

- Se alarga la vida mecánica de las herramientas de forma considerable. Si en mecanizados convencionales se pueden realizar 800 operaciones con la misma herramienta, se ha verificado que hoy, con el sistema MQL se realizan 1800 operaciones. El ahorro ha sido mas que considerable en todos los aspectos.

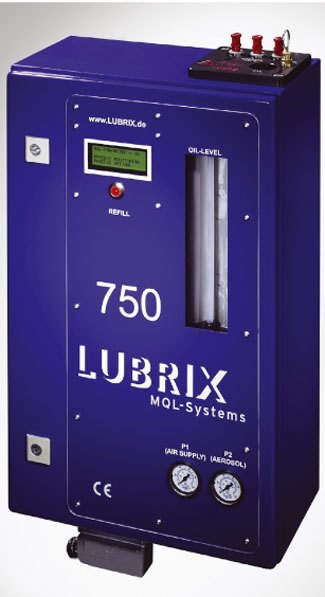

Componentes del sistema Lubrix

La unidad de aerosol está formada por un depósito de aceite, un control de caudal y el generador de aerosol.

El nivel de aceite es monitorizado constantemente. La unidad de rellenado suministra automáticamente aceite al sistema. El operario tiene que rellenar el depósito exterior cada vez que reciba un mensaje de aviso de la unidad de control. La caja de control contiene todos los mecanismos de control y regulación necesarios para optimizar el proceso de generación de aerosol. También incluye un adaptador para la conexión de la herramienta.