Conterol, marca registrada de Kepler, ofrece soluciones de seguridad para la manipulación, el transporte y el almacenamiento de productos peligrosos

¿Cómo almacenar de manera segura los productos peligrosos en la empresa?

Stefan Recht, delegado de Kepler Ingeniería y Ecogestión, S.L. para la zona de Catalunya, Levante, Aragón y Baleares, es Ingeniero Químico con especialidad Medio Ambiente por la Universidad de Ciencias Aplicadas Fresenuis en Idstein (Alemania). Lleva desde el año 1994 relacionado con el medio ambiente y actualmente representa a Kepler en la Comisión Técnica de Almacenamiento de Productos Químicos de Bequinor que se celebra de manera bimensual en la sede del Ministerio de Fomento. A través de su marca Conterol, registrada a nivel europeo, Kepler ofrece soluciones de seguridad para la manipulación, el transporte y el almacenamiento de productos peligrosos.

¿Qué es un armario de seguridad para productos inflamables y como se deben identificar?

Los armarios de seguridad deben identificarse con un letrero bien visible con la indicación de ‘Inflamable’.

En las inmediaciones del armario de seguridad se instalará un extintor con una eficacia mínima de 34 A 144 B.

¿Según el nuevo Reglamento APQ, hasta cuantos litros de productos inflamables se pueden almacenar en un armario de seguridad y cómo se calcula la cantidad de almacenamiento máxima permitida dentro de cada armario en función de la peligrosidad del líquido a almacenar?

En el artículo 21.2. (APQ10) se define la cantidad máxima para un armario de seguridad con 500 l. Pero hay que tener en cuenta las restricciones en función del peligro de cada líquido. Así que no se pueden pasar de las cantidades de:

- 100 l de líquidos clasificados como H220 y H221

- 250 l de líquidos clasificados como H 222, H223, H224 y H225

- 500 l de líquidos clasificados como H226 o la suma de los mencionados anteriormente sin sobrepasar las cantidades máximas especificadas arriba.

En caso de tratarse de sólidos se puede almacenar hasta 500 kg.

¿Existe alguna limitación en cuanto al número de armarios protegidos que se pueden ubicar colocar en las instalaciones?

Con el aumento de este criterio y así la armonización con los demás países europeos esta limitación ya no existe en el R.D. 656/2017.

¿Cuándo se debe aplicar el RAPQ? ¿Es necesario adaptar antiguas instalaciones a las nuevas exigencias? ¿Como se debe proceder si, por las características de las instalaciones, es imposible aplicar el RAPQ?

En la disposición adicional segunda del RAPQ se establece que en este caso hay que justificar con documentación técnica y un escrito justificativo esta imposibilidad. Se realizará una solicitud al órgano competente en materia de industria de la Comunidad Autónoma proponiendo una solución técnica alternativa junto con un informe favorable de un Organismo de Control habilitado.

¿Siempre se debe aplicar el RAPQ? ¿Qué exenciones existen a la aplicación del RAPQ?

a) El almacenamiento que se pueda producir durante transporte de productos químicos peligrosos por carretera, ferrocarril, vía marítima o aérea, contenidos en los vehículos, vagones, cisternas y contenedores, comprendidas las paradas y estacionamientos impuestos por las condiciones de transporte o del tráfico. También se incluyen las estancias temporales intermedias para realizar exclusivamente cambios de modo de transporte.

b) El almacenamiento en tránsito. Se considera un almacenamiento en tránsito un almacenamiento esporádico de productos en espera de ser reexpedidos y cuyo período de almacenamiento previsto no supere las 72 horas continuas. No obstante, si en el almacén existiera producto durante más de 8 días al mes o 36 días al año, no será considerado almacenamiento en tránsito. El cómputo de días se obtendrá por la suma de los tiempos de almacenamiento del producto.

Las frases H vienen definidos en las Fichas de Datos de Seguridad que deben ser suministrados con cada producto químico o mezcla.

¿Cómo se elige el cubeto adecuado para un almacenamiento? ¿Qué parámetros se deben vigilar en su elección?

Lo primero que se pide a un cubeto de retención es que sea estanco y así capaz de retener un posible derrame de los envases de los productos peligrosos. También el material de construcción del cubeto debe ser resistente al líquido almacenado.

En el artículo 10 de la APQ 10 dedicada a la prevención de derrames se define en su punto 2. que el sistema de contención de derrames será determinado por el tipo de líquido, el volumen y la forma de almacenamiento, el tamaño de los recipientes y por las operaciones de manipulación. Por esto en cada caso se debe elegir el sistema o combinaciones de varios sistemas que más convenga en cada caso.

En la práctica se puede regir por las siguientes normas:

- Capacidad del cubeto: debe ser el 100% de la capacidad del recipiente mayor y 10% de la capacidad total almacenada en el cubeto. Se aplicará el criterio más severo.

- Material del cubeto: el material debe ser resistente a los líquidos almacenados. Materiales típicos con acero (galvanizado y/o pintado), Polietileno (PE-HD), Resina reforzada con fibra de vidrio (GFK). En las Fichas de Datos de Seguridad, en el punto 7, se indican las condiciones de manipulación y almacenamiento específicas para cada producto.

- Se puede usar el mismo cubeto para almacenar productos diferentes siempre que estos sean compatibles y no produzcan una reacción peligrosa al mezclarse. Para esto se debe realizar la evaluación del almacenamiento conjunto según define el Capítulo III de la APQ 10, articulo 19.

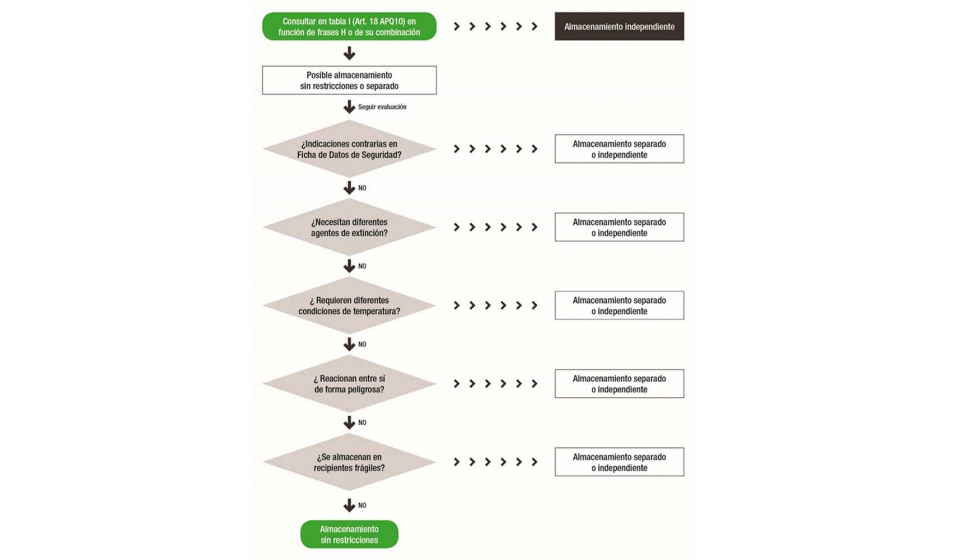

¿Cómo se realiza una evaluación de almacenamiento conjunto correctamente?

Cap. III Art. 18: “Los productos químicos peligrosos solo pueden ser almacenados conjuntamente sin restricción si se justifica que esto no supone ningún incremento del riesgo”. En general en esta evaluación también se deben incluir otros productos almacenados, aunque estos no estén clasificados como productos peligrosos. Así por ejemplo en un mismo sector de incendios no se deben almacenar en el mismo sector de incendios materiales que puedan contribuir a la formación o una rápida propagación de un incendio. Estos materiales puede ser textil, papel, madera, paja, embalajes o material de relleno, ...salvo que estos formen una unidad con los recipientes móviles para su almacenamiento o transporte.

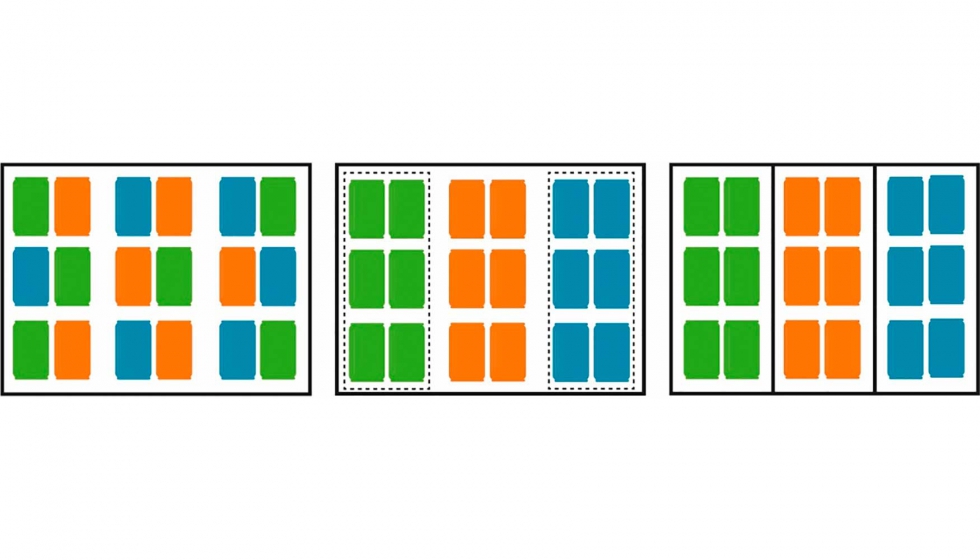

En general se establecen 3 tipo de almacenamiento distintos:

- Almacenamiento sin restricción

Se considera que el almacenamiento será sin restricción cuando los productos peligrosos almacenados no presenten ningún tipo de incompatibilidad.

- Almacenamiento separado

Se considera almacenamiento separado cuando los productos están dentro del mismo sector de incendio, separados unos de otros mediante, por ejemplo, distancias, paredes, armarios de material no combustible, productos no combustibles o dispositivos de contención independientes.

- Almacenamiento independiente

Se consideran dos almacenes independientes entre sí cuando los riesgos específicos de cada uno de ellos no incidan sobre el otro. Esta independencia se puede conseguir mediante sectorización (interior de edificios), la separación de 10 m entre sí (exterior) o mediante pared de EI 90 (exterior).

¿A nivel de información y formación qué establece el RAPQ para los trabajadores que operan en zonas de almacenamiento de recipientes móviles?

A nivel de información se deja muy claro todos los procedimientos deben estar disponible para el trabajador por escrito. Además, debe existir un Plan de Formación donde los trabajadores recibirán periódicamente instrucciones específicas sobre:

a) Propiedades de los productos químicos que se almacenan, su identificación y etiquetado.

b) Función y uso correcto de los elementos e instalaciones de seguridad y del equipo de protección individual.

c) Consecuencias de un incorrecto funcionamiento o uso de los elementos e instalaciones de seguridad y del equipo de protección individual.

d) Peligro que pueda derivarse de un derrame o fugas de los productos químicos almacenados y acciones a adoptar.

¿Qué tipo de mantenimiento necesita una zona de Almacenamiento de Productos Químicos?

Las operaciones de mantenimiento están establecidas en el Art. 15 de la APQ10. Se debe establecer un Plan de Mantenimiento para cada almacenamiento y los elementos de seguridad que pertenecen a él. El Plan de Mantenimiento comprenderá como mínimo:

a) Duchas y lavaojos. Las duchas y lavaojos deberán ser probados como mínimo una vez a la semana, como parte de la rutina operatoria del almacenamiento.

b) Equipos de protección individual. Los equipos de protección individual se revisarán periódicamente siguiendo las instrucciones de sus fabricantes/suministradores.

c) Sistemas de contención de vertidos: se comprobará el correcto estado de los sistemas de contención y se comprobará su grado de limpieza y vaciado.

d) Iluminación: se comprobará que existe iluminación suficiente para los trabajos desarrollados en el almacén y el correcto estado de la instalación eléctrica.

e) Ventilación: Se comprobará que las salidas de ventilación natural están limpias y no están bloqueadas ni obstruidas por otros elementos. En el caso de ventilación forzada se comprobará su correcto funcionamiento.

f) Capacidad de carga: en caso de almacenamiento en estanterías se comprobará la estabilidad de las mismas y que no se sobrepasa la capacidad de carga indicada por el fabricante.

g) Señalización: se comprobará que los productos químicos están bien ubicados y que su presencia y tipología está claramente señalizada.

h) Equipos y sistemas de protección contra incendios: se comprobará su correcto estado y funcionamiento.

También se llevará un registro de los controles realizados tanto como un historial de los equipos e instalaciones para comprobar su funcionamiento, vigilar su vida útil establecida, controlar las modificaciones y reparaciones realizadas.

Es muy importante que en caso de deficiencias en el almacenamiento (con todos sus elementos) al titular de la instalación para proceder a su inmediata subsanación.

¿Qué otras revisiones se deben realizar en una instalación para dar cumplimiento a la APQ10?

Aunque se tiene que realizar cada 5 años revisiones de las instalaciones por parte de un Organismo de Control habilitado para presentar el certificado a el órgano de industria de la Comunidad Autónoma (Art. 5 RAPQ) también es obligatorio realizar revisiones periódicas anuales. Para esto se debe establecer un Plan de Revisiones periódicas en el cual se verifican (si procede):

a) El registro de las operaciones previstas en el plan de mantenimiento.

b) La continuidad eléctrica y tomas de tierra de los elementos metálicos de la instalación.

c) El correcto estado de los recipientes, las estanterías, los sistemas de contención, cimentaciones, vallado, cerramiento, paredes, arquetas, drenajes, bombas, equipos, instalaciones auxiliares, etc.

d) Las ventilaciones tanto naturales como forzadas de los locales de almacenamiento.

e) El mantenimiento de las características y condiciones del almacenamiento, tal como se describen en la documentación elaborada inicialmente con sus correspondientes modificaciones, si se han efectuado, utilizadas para su inscripción o comunicación reglamentaria.

f) Los elementos de protección contra incendios:

i. Reserva de agua.

ii. Reserva de espumógeno y copia de resultado de análisis de calidad.

iii. Funcionamiento de los equipos de bombeo.

iv. Sistemas de refrigeración.

v. Alarmas. vi. Extintores.

vi. Ignifugado.

a) Comprobación del correcto estado de las mangueras y acoplamientos.

b) Los registros de mantenimiento emitidos por el mantenedor habilitado de instalaciones fijas de protección contra incendios.

c) El estado de actualización y accesibilidad de las fichas de datos de seguridad.

La empresa deberá nombrar un responsable para estas revisiones que puede ser propio o ajeno. Tras cada revisión se debe emitir el certificado correspondiente.