Wörwag y SMP Automotive apuestan por Cleancert IBC + Impeller de Schütz

El reto de almacenar pinturas para automóvil preservando su calidad

Un detalle crucial: antes de su procesamiento, las viscosas pinturas deben agitarse primero. Pero la simple inmersión del agitador entraña ya un riesgo potencial de contaminación para la mercancía envasada. Cualquier apertura del envase y cualquier contacto con otros medios de producción pueden generar una contaminación indeseada. Es bueno que fabricantes de embalajes, envasadores y usuarios finales trabajen codo con codo en este aspecto. Juntos pueden aumentar enormemente la eficiencia de los recubrimientos en el manejo diario.

Trabajo en equipo para unos resultados de pintura excelentes

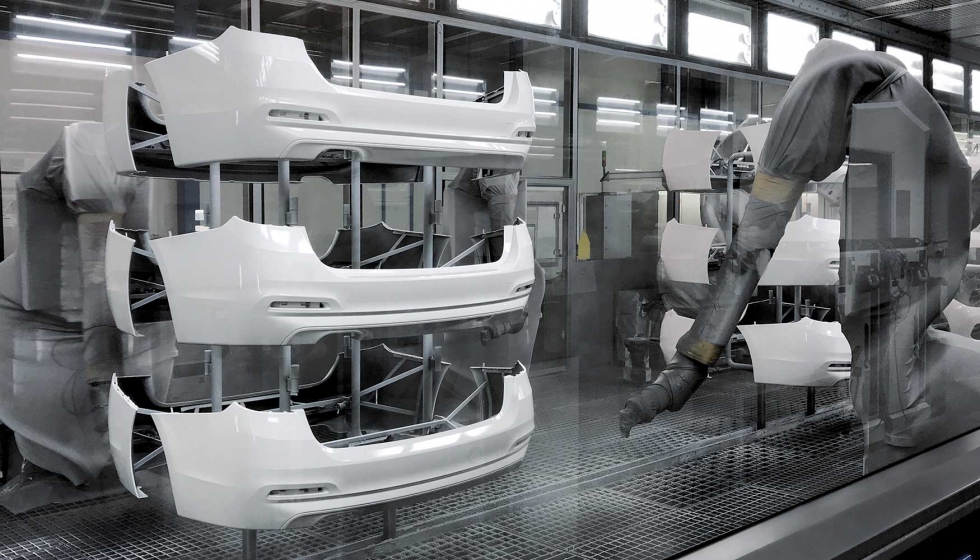

Schütz suministra sus IBC a Karl Wörwag Lack- und Farbenfabrik desde 2003. Esta empresa, cuya sede principal está en Zuffenhausen (Stuttgart), desarrolla y produce pinturas de alta gama para los campos de aplicación industriales más dispares: desde interiores y exteriores de vehículos, pasando por carrocerías de turismos y vehículos comerciales, hasta electrodomésticos e industria del mueble. La relación comercial con el fabricante de embalajes de Selters, en Westerwald, ha crecido continuamente con el paso de los años. Entretanto, Schütz también mantiene intensos contactos con Samvardhana Motherson Peguform (SMP Automotive), un gran cliente de Wörwag. Este especialista en módulos con base de plástico suministra parachoques totalmente pintados y otras piezas de carrocería a prestigiosos fabricantes de automóviles en Europa, China, México, Brasil y EE UU.

Wörwag y SMP buscaban una solución para minimizar a largo plazo el riesgo de contaminación durante el envasado y el posterior procesamiento de barnices transparentes e imprimaciones. Schütz disponía del envase ideal: un IBC de la línea Cleancert que coadyuva en los procesos y que cuenta además con el Impeller y una espita S56x4. Gracias al Impeller integrado, el contenedor puede permanecer cerrado a lo largo de toda la cadena de suministro, desde el llenado hasta la extracción. A pesar de ello, es posible agitar el contenido de forma cómoda y eficaz. Se puede prescindir de agitadores convencionales y se reduce significativamente el peligro inminente de contaminación. El sistema está disponible para todos los tipos de Ecobulk de 1.000 y 1.250 litros con aberturas de llenado DN 150 y DN 225. “Estas ventajas nos convencieron totalmente. Por eso empleamos el IBC Cleancert de Schütz para barnices transparentes e imprimaciones. Y es que estos productos son especialmente sensibles en lo relativo a defectos en las superficies”, declara Benno Beuter, ingeniero de aplicaciones responsable en Wörwag. Los IBC vacíos se suministran y almacenan en dependencias interiores de los especialistas en pintura –otra medida de seguridad e higiene–.

También en el caso del cliente final, SMP, el suministro y almacenamiento de los contenedores llenos se realizan en todo momento bajo techo. En el almacén central del proveedor automovilístico los IBC Cleancert triunfaron de nuevo –especialmente frente a la alternativa de acero que se solía emplear hasta la fecha para estos fines–. Hasta cuatro de estos IBC se pueden apilar en altura –en vez de los dos de la variante de acero–. De este modo, los modelos Cleancert permiten además un aprovechamiento más eficiente del espacio. Adicionalmente, con la recogida en el marco del Schütz Ticket Service, los periodos fuera de servicio de los envases vacíos se acortan notablemente, hasta un máximo de siete días. Los contenedores de acero ya vacíos permanecen hasta un mes en la planta, provocando a veces cuellos de botella en la capacidad de almacenamiento.

Reducción de las revoluciones – proceso de agitado suave

Durante el procesado en la sala de mezcla de pintura climatizada se agitan continuamente barniz transparente, imprimación y capa de base para garantizar una mezcla homogénea. Para determinar aquí las ventajas del sistema de embalaje cerrado Cleancert IBC + Impeller en la práctica, SMP efectuó baterías de pruebas durante varias semanas. El agitador de un solo uso está unido a la tapa roscada del IBC y viene montado ya desde la fábrica de Schütz. Para el agitado se puede acoplar un motor convencional sin grandes modificaciones ni reformas. En la batería de pruebas de SMP se empleó un modelo del fabricante de agitadores Planetroll. En caso necesario, Schütz ofrece como servicio completo contactar conjuntamente con este socio colaborador. Planetroll ya conoce perfectamente el sistema. La empresa lleva en su cartera soluciones de propulsión integrales con todos los componentes necesarios, como puente, acoplamiento y eje de acero. El motor, por su parte, se coloca sobre la tapa roscada y se fija sobre la jaula metálica con un soporte. El árbol motor se introduce en el eje hueco del Impeller y se sujeta al buje del mismo en arrastre de forma, transmitiendo así la rotación al Impeller en el interior del contenedor. Las tres palas móviles de forma acopada del agitador cambian de posición debido a la fuerza centrífuga. Las revoluciones se adaptan individualmente al nivel de llenado.

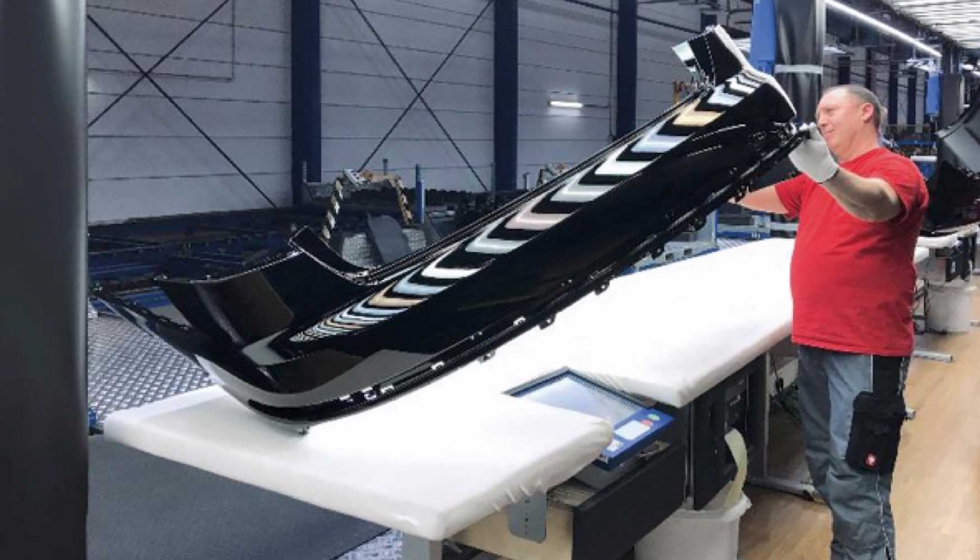

Resultado de la prueba comparativa: con agitadores externos de acero hicieron falta entre 140 y 200 revoluciones por minuto para la homogeneización. Estas elevadas revoluciones provocaron una mayor formación de microespuma por la entrada de aire en el producto. En cambio, al agitar con el Schütz Impeller bastaron entre 80 y 110 revoluciones. Estas bajas revoluciones permitieron procesos de agitado suaves con resultados óptimos. “Gracias a estos eficientes procesos de agitado, ahora se puede prescindir completamente de medidas de homogeneización preparatorias antes de cambiar de contenedor”, comenta Anton Krojer, ingeniero de aplicaciones responsable en SMP, visiblemente satisfecho con el positivo desarrollo de las pruebas. Como el IBC con Impeller y motor de puente incluidos permite un transporte flexible y el tiempo para la homogeneización es ahora notablemente más corto, una vez instalado el motor se ha podido conectar el contenedor directamente en la línea de producción para la alimentación de pintura. De este modo se prescinde de otra secuencia de trabajo en una estación de preparación, que antes era necesaria. La empresa emplea la espita S56x4 para extraer muestras con el fin de medir la viscosidad y/o añadir una sustancia de ajuste o correctora, si es necesario, durante el proceso de agitado.

“Al emplear el Impeller como sistema de un solo uso, se descarta totalmente el riesgo de contaminación por incrustaciones de restos de la mercancía envasada en el agitador. De este modo se vuelve a incrementar mucho más la seguridad de los procesos”, explica Manfred Guttmann, director del taller de pintura de SMP. “Tampoco hace falta una laboriosa limpieza de la agitadora ni el esfuerzo en tiempo y otros riesgos que ésta acarrea. Así los trabajadores también dejan de manipular productos de limpieza que contienen disolventes –un plus para la seguridad en el trabajo–”. La fase de pruebas de varias semanas en la producción de componentes para parachoques empleando los IBC Cleancert y el Impeller, por tanto, confirmó de forma impresionante todos los aspectos teóricos de la optimización. A ello se suma asimismo un componente de economía empresarial: en SMP se lograron reducir drásticamente los trabajos de subsanación. Esta cooperación especial ha mostrado lo importante que es la inclusión de todas las empresas a lo largo de la cadena de suministro.

Prevención en la fabricación de productos Cleancert

Cleancert brinda el máximo grado de limpieza técnica y seguridad de producto y procesos, así como ausencia de silicona en los componentes en contacto con el producto. La base de este avance fue la certificación de todos los centros de producción conforme a la norma industrial FSSC 22000, a lo que se suma la implementación de numerosas disposiciones en el marco del concepto HACCP o AMFE. Éstas se aplican a las edificaciones, las instalaciones y todo el entorno de producción. Un elemento integrante: normas de higiene detalladas. En este contexto, entre otras cosas, los trabajadores tienen que cambiarse de guantes y limpiar el puesto de trabajo antes iniciarse la producción. A ello se añaden medidas para evitar cuerpos extraños o polvo y la gestión de vidrios y cuchillos. Completan el paquete normas y controles de mantenimiento de las máquinas, control sistemático de plagas en todo el recinto de la planta, disposiciones para el uso controlado de todos los agentes de trabajo, especialmente de grasas y lubricantes, y una entrada de mercancías segura.

Trazabilidad ininterrumpida

Schütz fabrica los envases Cleancert por medio de pedidos individuales específicos para cada cliente en tiempo ajustado: las bombonas interiores de los IBC se llevan e instalan en el montaje final inmediatamente después del soplado. Cada fase de producción y cada componente se asignan claramente al envase correspondiente. La identificación mediante un sistema de código de barras permite una trazabilidad ininterrumpida –incluso hasta niveles como lote y proceso–. Si así se solicita, Schütz también puede adjudicar además números de identificación individualizados para artículos o envases.

Los IBC Cleancert terminados se cargan en instalaciones interiores y se envían directamente, sin almacenamiento temporal. Los componentes ya prefabricados, como tapas roscadas, grifos de vaciado o tapones de rosca se empaquetan asimismo higiénicamente en pequeñas cantidades y se almacenan aparte. Si el envío no se va a realizar hasta un momento posterior, los contenedores y bidones terminados se almacenan en espacios cerrados especiales. Existe la opción de cubiertas de plástico para una mayor protección. En conjunto, todas estas precauciones contribuyen enormemente a mantener la calidad de la mercancía posteriormente envasada.

Karl Wörwag Lack- und Farbenfabrik desarrolla y produce desde hace más de 100 años pinturas de alta gama para los campos de aplicación industriales más dispares. Los grupos de productos incluyen pintura líquida y en polvo, así como películas de pintura. Se emplean en diferentes sectores: exterior e interior de vehículos, carrocerías de turismos, vehículos comerciales, componentes de vehículos, maquinaria de construcción y agrícola, electrodomésticos, industria del mueble, construcción de máquinas, equipamiento técnico de edificios y bicicletas. La empresa, cuya sede principal está en Zuffenhausen (Stuttgart), dispone de otros centros en Renningen y China, EE UU, España, México, Polonia, Sudáfrica y Suiza. En Wörwag trabajan a escala internacional un total de 1?.000 empleados.

Samvardhana Motherson Peguform (SMP) desarrolla y fabrica piezas de plástico y módulos altamente integrados para el interior y el exterior de vehículos. Como especialista en puestos de conducción, paneles de puertas, módulos de parachoques e innovadoras piezas de plástico de carrocería, SMP es proveedor de prestigiosos fabricantes de automóviles –entre ellos Audi, BMW, Ford, Mercedes-Benz, Opel, Volkswagen, Renault y Porsche–. Fundada originalmente en 1959 con el nombre Badische Plastikwerke en Bötzingen, la empresa cuenta ya con 14?000 trabajadores en nueve países. SMP forma parte de Samvardhana Motherson Group, uno de los mayores proveedores mundiales de la industria del automóvil.

Planetroll marca nuevas pautas en el mercado con sus vanguardistas ideas y productos desde 1976. La empresa opera en los ámbitos de la técnica de agitación, construcción de equipos y técnica de propulsión. En el campo de la técnica de agitación, los clientes se benefician de décadas de experiencia en el desarrollo y diseño de motores para agitadores. Aquí la firma domiciliada en Munderkingen proyecta, desarrolla y construye soluciones integrales de instalación –desde el asesoramiento, pasando por el diseño, la construcción y la fabricación, hasta el montaje y la puesta en marcha de los agitadores–. Su sistema modular propio permite adaptar las instalaciones en cualquiera de sus componentes en función de las necesidades individuales de los clientes.

Schütz es un fabricante de envases de alta calidad para el transporte (Intermediate Bulk Containers, bidones de plástico y acero) domiciliado en Selters, Alemania. Fundada en 1958, Schütz dispone hoy de más de 50 centros de producción y servicios (licenciatarios incluidos) en todo el mundo, con más de 6?000 empleados. Con sus cuatro áreas de negocio, Energy Systems, Packaging Systems, Industrial Services y Composites, Schütz ocupa diversas posiciones de liderazgo en los mercados respectivos. La empresa familiar es un importante creador de tendencias y artífice de innovaciones. La facturación total en 2018 ascendió a 1?800 millones de euros. La empresa ofrece a sus clientes soluciones de sistemas integrales –adaptadas individualmente a la correspondiente cadena de suministro–. En el marco de un sistema de ciclo cerrado, el Schütz Ticket Service se encarga en todos los principales países industrializados del mundo de una rápida recogida y del reacondicionamiento de los IBC usados, con arreglo a la filosofía de sostenibilidad del grupo empresarial.