Microdureza: algúnos tópicos

El primer concepto de dureza que nos viene a la cabeza es el referido a nuestra experiencia de que dos materiales distintos entren en contacto, y uno de ellos raye al otro, con la primera valoración relativa de que uno es más duro que el otro en función de cual raya y cual es rayado. Aunque al final de este artículo nos iremos alejando de este concepto básico empezaremos por evaluar la escala de dureza de Mohs.

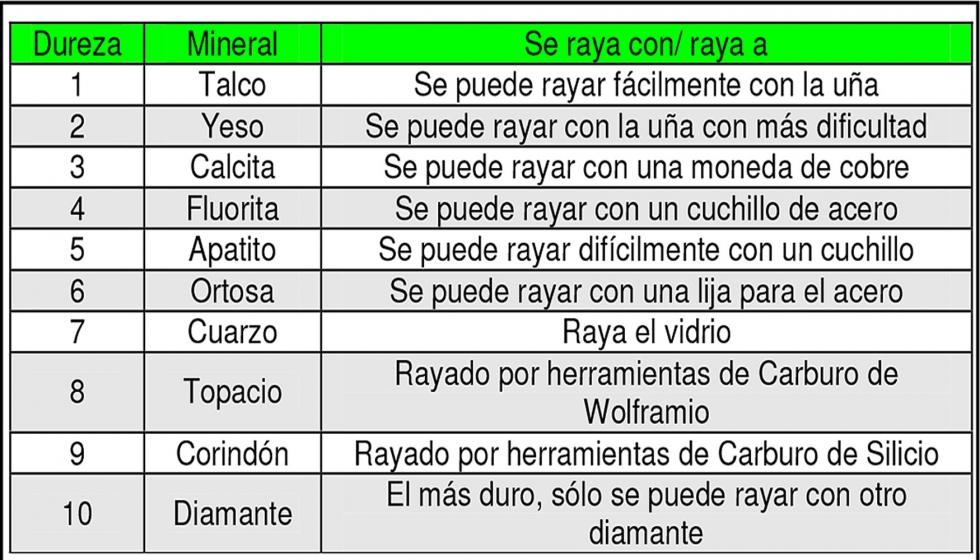

Esta escala de dureza es la que se emplea en el ámbito de la Geología y es muy intuitiva, ya que cada material de orden superior raya a los de orden inferior y nos proporciona en la mayoría de los casos unos materiales de referencia bastante habituales y conocidos.

Escala de dureza de Mohs.

Esta escala establece al talco como el mineral más blando y al diamante como el más duro, sólo alterable por él mismo. Pero en la escala también aparecen otros materiales que son habituales cuando hablamos de materiales de dureza destacable como el carburo de silicio, habitual como recubrimiento en útiles de perforación o el cuarzo, habitual como abrasivo.

De esta escala hemos obtenido un concepto importante: el diamante, en tanto que es el material más duro de la naturaleza, debe ser el material de referencia para realizar cualquier ensayo de dureza.

También cabe ahora diferenciar dos conceptos, el rayado (scratch) de la penetración, que generarán dos tipos de ensayos de dureza distintos. Nos centraremos en este artículo en el ensayo por penetración.

Tenemos un material referencia, el diamante, y un procedimiento, la penetración, ¿cómo ejecutamos un ensayo de dureza sobre un material?

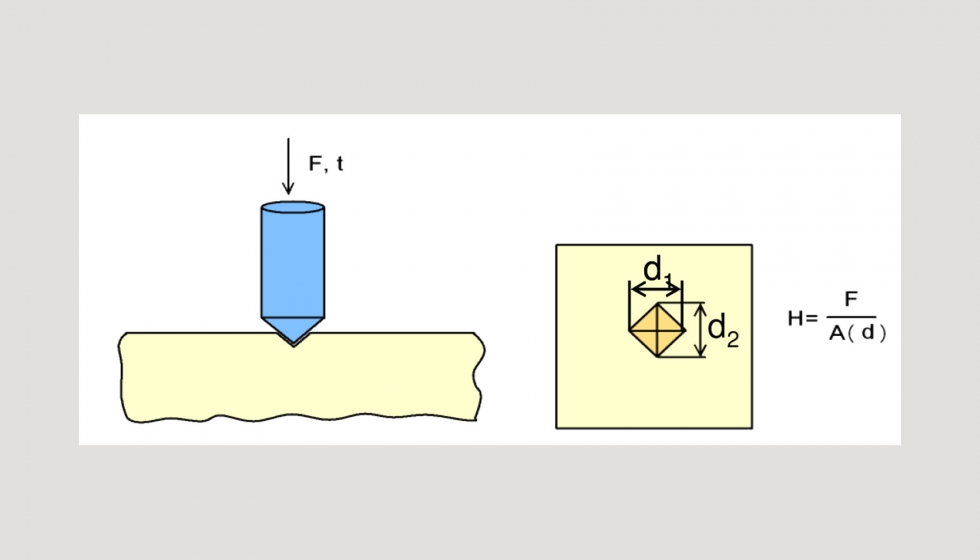

El concepto es el siguiente: aplicar al material a ensayar una punta de diamante con un corte geométrico concreto, una presión (carga) durante un tiempo y posteriormente evaluar la deformación generada.

Al instrumento que nos permite ejecutar este ensayo lo llamaremos ‘durómetro’ y el resultado que obtenemos son marcas en el material de mayor o menor profundidad en función de su dureza, siempre vinculados a la carga aplicada.

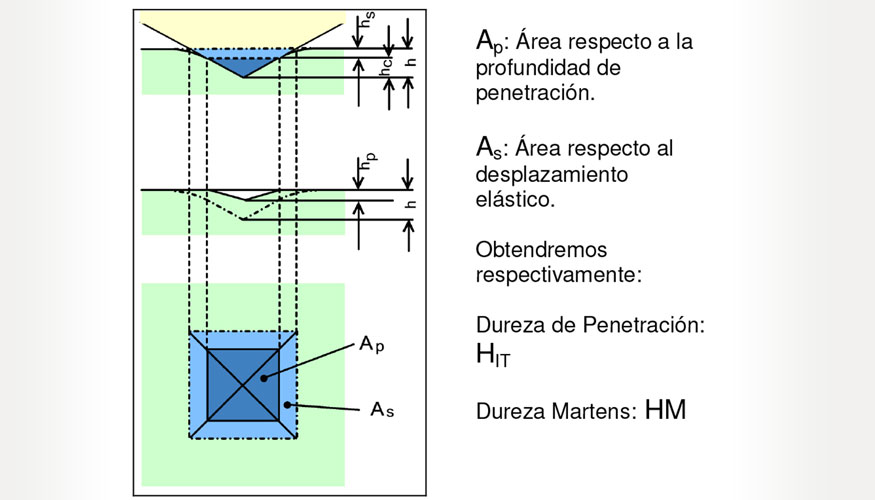

Valoramos la deformación causada sobe el material considerando el aumento de superficie que se ha experimentado en el punto de aplicación al pasar de ser una superficie plana a una piramidal inversa1.

Nota: 1. Existen otros penetradores con otras geometrías. Hemos tomado como referencia para este artículo la más popular ‘punta Vickers’ piramidal cuadrada.

Este es un buen momento para definir que la obtención de un valor de dureza no es una medición sino un ensayo ya que no obtenemos un valor absoluto sino una variable referida a: carga aplicada, geometría de la punta de diamante, tiempos de carga/descarga. Cuando se presenta un valor de microdureza se deben exponer todas estas variables, de lo contrario es un valor sin sentido alguno. También en este punto cabe diferenciar, si estamos realizando un ensayo sobre un material compacto o bien sobre un material que está recubierto.

Habitualmente se denomina ‘microdurómetro’ al equipo que permite medir la dureza de un material sin recubrir que emplea cargas bajas. Esto puede generar cierta confusión cuando nos referimos a la noción de aplicar cargas bajas.

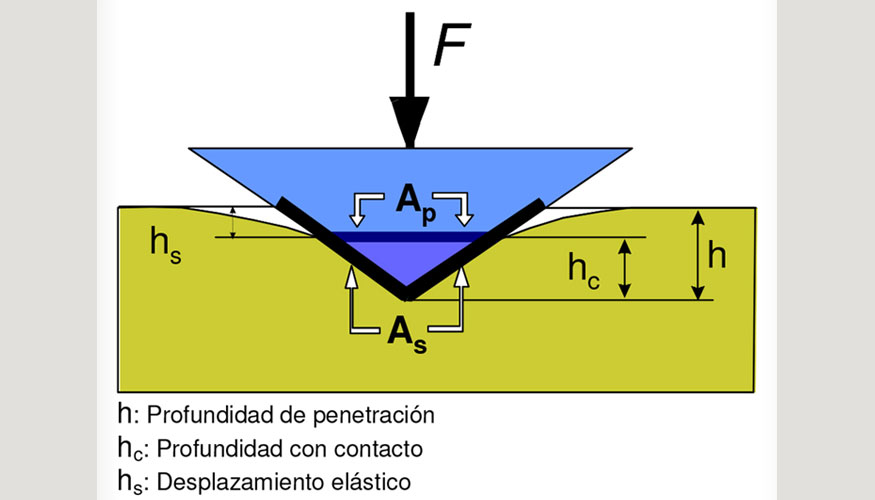

Conceptualmente entramos de nuevo en dos campos distintos, el ensayo de dureza de un material y el ensayo de dureza de un recubrimiento. Todo recubrimiento se asienta sobre un sustrato. Ambos materiales tendrán habitualmente durezas distintas. La norma UNE-EN ISO 14577 establece que para ensayar la dureza del recubrimiento, la profundidad de la penetración no debe superar el 10% del espesor del recubrimiento para evitar la influencia de la dureza del sustrato.

Por consiguiente, para poder realizar ensayos de dureza de recubrimientos precisaremos de equipos que apliquen cargas muy bajas y con capacidad de evaluar huellas de penetración muy leves (sólo visibles con microscopio). En buena lógica no se puede emplear un ‘durómetro’ para ensayos de dureza de materiales blandos o bien para ensayos de dureza de recubrimientos ya que su excesiva carga traspasaría el material o el recubrimiento y no obtendríamos resultados válidos.

Es fácil diferenciar a ambos equipos, ‘durómetro’ y ‘microdurómetro’ ya que el primero indica su rango de carga de trabajo en gramos (g) y el segundo el milinewtons (mN). La norma diferencia los equipos en macro-intervalo (carga de 2 N a 30 kN), micro-intervalo (carga de 0,2 µN a 2 N) y nano-intervalo (carga inferior a 0,2 µN)

Una vez centrados en el rango de la microdureza tomamos la definición de ‘dureza Martens’ (año 1912) como: la resistencia de un material a la penetración permanente por otro material más duro. Establecemos como unidad la fuerza empleada por la deformación de superficie generada: N/mm2.

Designamos el valor de la dureza indicando: la escala (Martens, Vickers, …), la fuerza del ensayo en Newtons, la duración de la aplicación de la fuerza de ensayo en segundos, tiempo de mantenimiento de la fuerza del ensayo en segundos. Por ejemplo: HM 0,3/20/20 = 3.500 N/mm2, indicaría que hemos realizado un ensayo de dureza de 0,3N durante 20 segundos de aplicación y 20 segundos de mantenimiento, obteniendo un valor de 3.500 N/mm2.

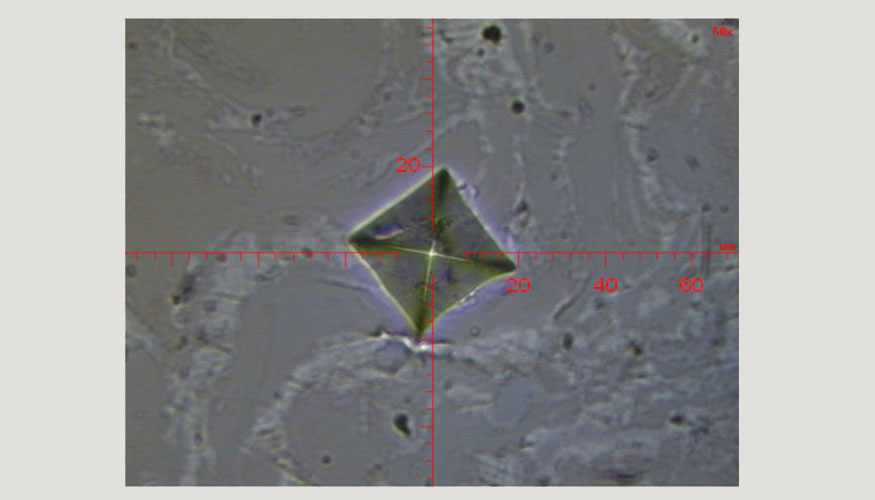

La valoración de la deformación se obtiene a partir de la medición de las diagonales de la huella de penetración (figura 3) y aplicando cálculos trigonométricos a partir de la geometría de la punta piramidal de diamante.

En función de la tecnología que implemente el equipo de ensayo los valores se obtienen directamente o bien a partir de la medición de estas diagonales y el cálculo posterior (figura 4).

Conviene comentar que hasta ahora hemos hablado acerca del ensayo sobre muestras de materiales ideales, sin rugosidad superficial, deformables de manera plástica, pero la realidad es muy distinta.

La superficie a ensayar puede ser rugosa y en estos casos será mejor pulirla previamente. Muchos de nuestros materiales no se comportarán de manera plástica al 100%. De hecho el ensayo de microdureza instrumentado nos permite evaluar la relación de elasticidad y plasticidad de los materiales a ensayar (figura 5).

A partir de estos parámetros de ensayos básicos se pueden calcular otros parámetros que caracterizan las propiedades mecánicas del recubrimiento como el módulo de penetración EIT, la fluencia de penetración CIT o convertir la dureza Martens HM a la más popular escala Vickers (HV).

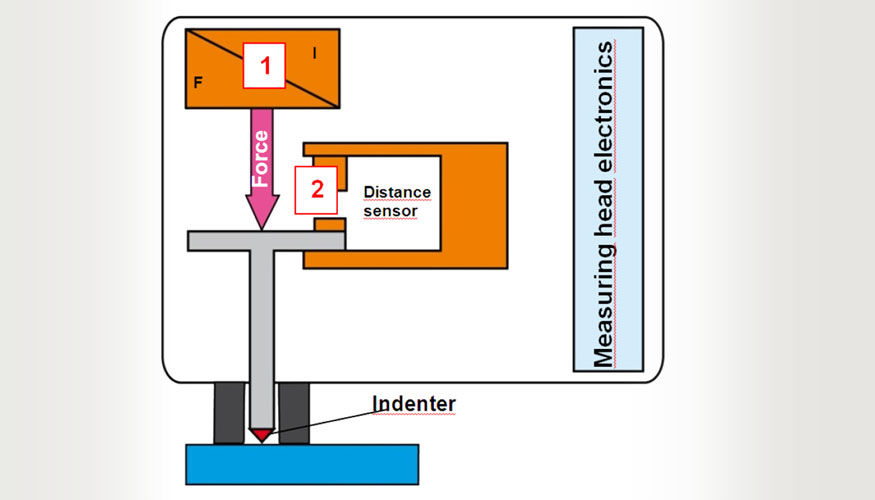

El esquema básico de un instrumento de ensayo de microdureza consistirá en una punta guiada de penetración, un sistema de aplicación de carga regulado y controlado y un sistema de medición del desplazamiento realizado al aplicar la carga.

Las resoluciones y exactitudes vinculadas a estos dispositivos son las que proporcionarán valores de ensayo de mayor o menor precisión y parámetros calculados de mayor o menor validez.

El instrumento de ensayo de microdureza se puede acompañar de dispositivos ópticos para visualizar la huella (microscopio, cámara digital, microscopio de fuerza atómica AFM) para ensayos de muy baja carga en que a partir de la imagen detallada del ensayo se pueda evaluar el material de manera más exhaustiva.