Desarrollos en la automatización del taladrado de estructuras aeronáuticas

En los últimos años, la fabricación aeronáutica, y en particular el ensamblaje de estructuras, está experimentado profundas transformaciones hacia niveles cada vez más altos de automatización. La encrucijada es evidente, automatizar procesos o deslocalizar la producción. Los motivos que llevan a pensar en la automatización son varios: reducción de costes, mejora de la calidad, incremento de la seguridad en el trabajo.

El peso de la actividad manual en el montaje aeronáutico sigue siendo elevado y representa entre el 25 y el 75% del coste total de la estructura. Todas las posibilidades de mejora en estas operaciones se traducen en oportunidades de ahorro, y entre ellas la automatización de los procesos elementales (taladrado, sellado, remachado...) o incluso del proceso completo son opciones que comienzan a ser consolidadas. Una máquina es capaz de desarrollar tareas repetitivas de manera constante y a un ritmo rápido, reduciendo los fallos, las reparaciones necesarias, y aumentando la calidad final del proceso. La automatización permite descargar de tareas rutinarias a los operarios altamente cualificados y emplearles en tareas de más responsabilidad y mayor valor añadido. En situaciones particulares (espacio confinado, esfuerzos repetitivos de taladrado o remachado, aplicación de sellantes que pueden ser nocivos...), la automatización suele incrementar la seguridad de los operarios.

Tradicionalmente, las operaciones de unión de elementos como revestimientos y carenados a la estructura interna formada por largueros y costillas se han realizado de manera manual o semiautomática, ejecutando miles de taladros en cada elemento (figura 1).

![Figura 1. Tipos de operaciones para ensamblar largueros, costillas, carenas y revestimientos [1] Figura 1. Tipos de operaciones para ensamblar largueros, costillas, carenas y revestimientos [1]](https://img.interempresas.net/fotos/1140790.jpeg)

Figura 1. Tipos de operaciones para ensamblar largueros, costillas, carenas y revestimientos [1].

En este tipo de uniones, se requieren tolerancias de posición y geometría del agujero muy precisas. La tolerancia de posición es generalmente del orden de 0,1 mm. La geometría del agujero requiere de una precisión diametral de 30 a 90 μm según el diámetro del agujero. La ovalización del agujero suele estar por debajo de 20 μm, su eje debe ser perpendicular a la superficie y se busca una geometría recta y no en forma de campana o de tonel. El acabado de las superficies debe cumplir con requerimientos muy exigentes en cuanto a rugosidad (generalmente con un Ra inferior a 3,2 μm pero en algunos casos inferior a 1,6 μm) y limpieza (sin presencia de virutas entre los elementos a unir).

Hay diferentes maneras de taladrar en el entorno aeronáutico: manualmente, con unidades de taladrado automáticas (ADU para Automated Drilling Unit) o con robots.

El taladrado manual

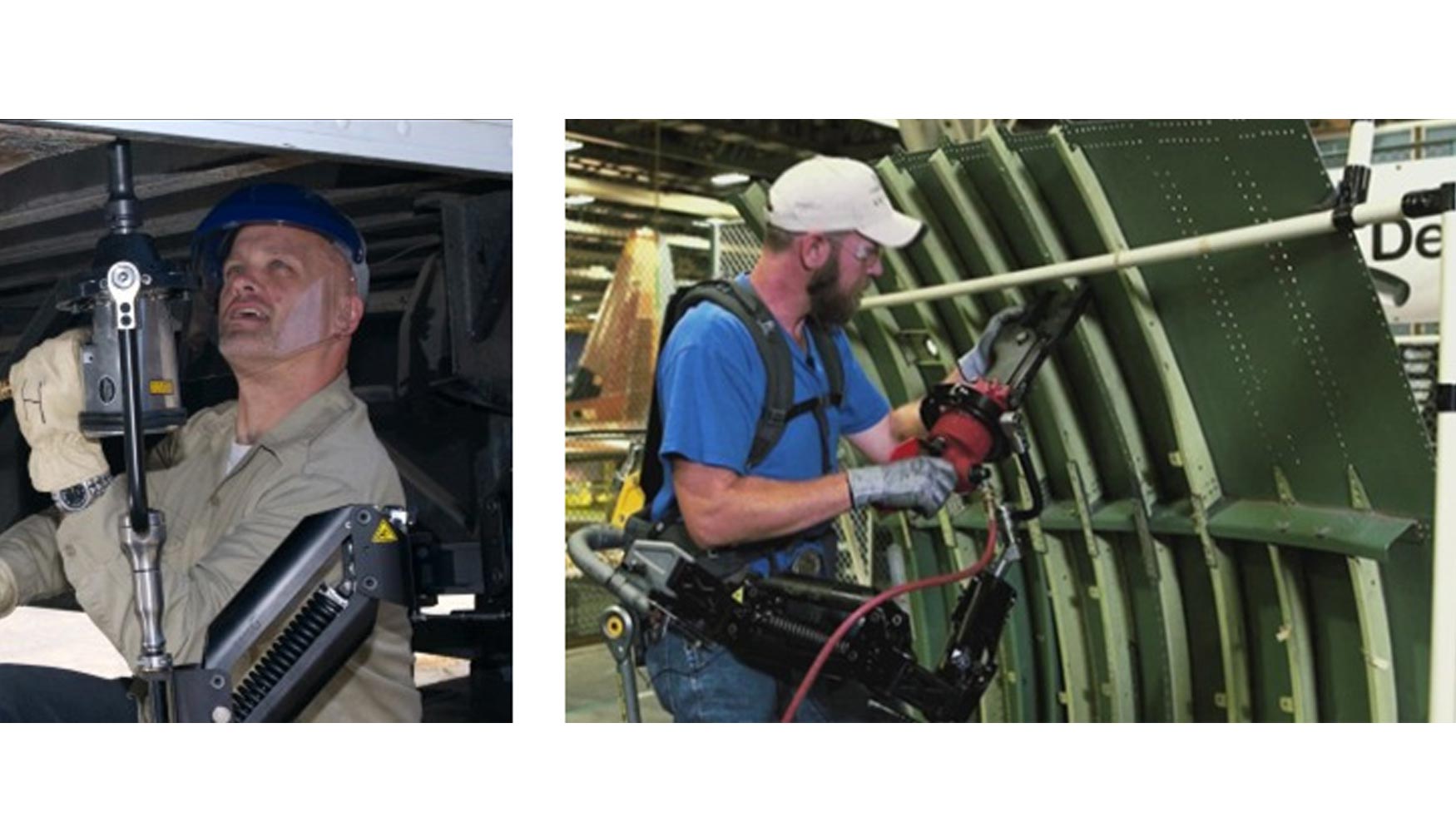

Hoy en día, el taladrado manual subsiste para operaciones difíciles de automatizar generalmente debido al el espacio reducido de que se dispone para acceder a la zona. En ese caso sólo el operario es capaz de realizar el taladrado, utilizando como apoyo trípodes, o casquillos guía, y será difícil sustituirlo. Se puede sin embargo ayudarle a hacer mejor su trabajo añadiendo un exoesqueleto de los miembros superiores para guiar su gesto y reducir los esfuerzos que requiere la operación de taladrado o incluso de remachado (figuras 2 y 3) [2, 3].

A la izq., figura 2. Exoesqueleto de los miembros superiores para asistir al operario en una operación de taladrado (zeroG Arm System, Equipois). A la dcha., figura 3. Exoesqueleto de los miembros superiores para asistir al operario en una operación de remachado (Fortis System, Lockheed Martin).

Con un poco de imaginación, se puede pensar que en el futuro, robots humanoides podrán realizar este tipo de trabajo al igual que un operario (figura 4) [4] como lo ha demostrado el MIT o el centro vasco Tecnalia.

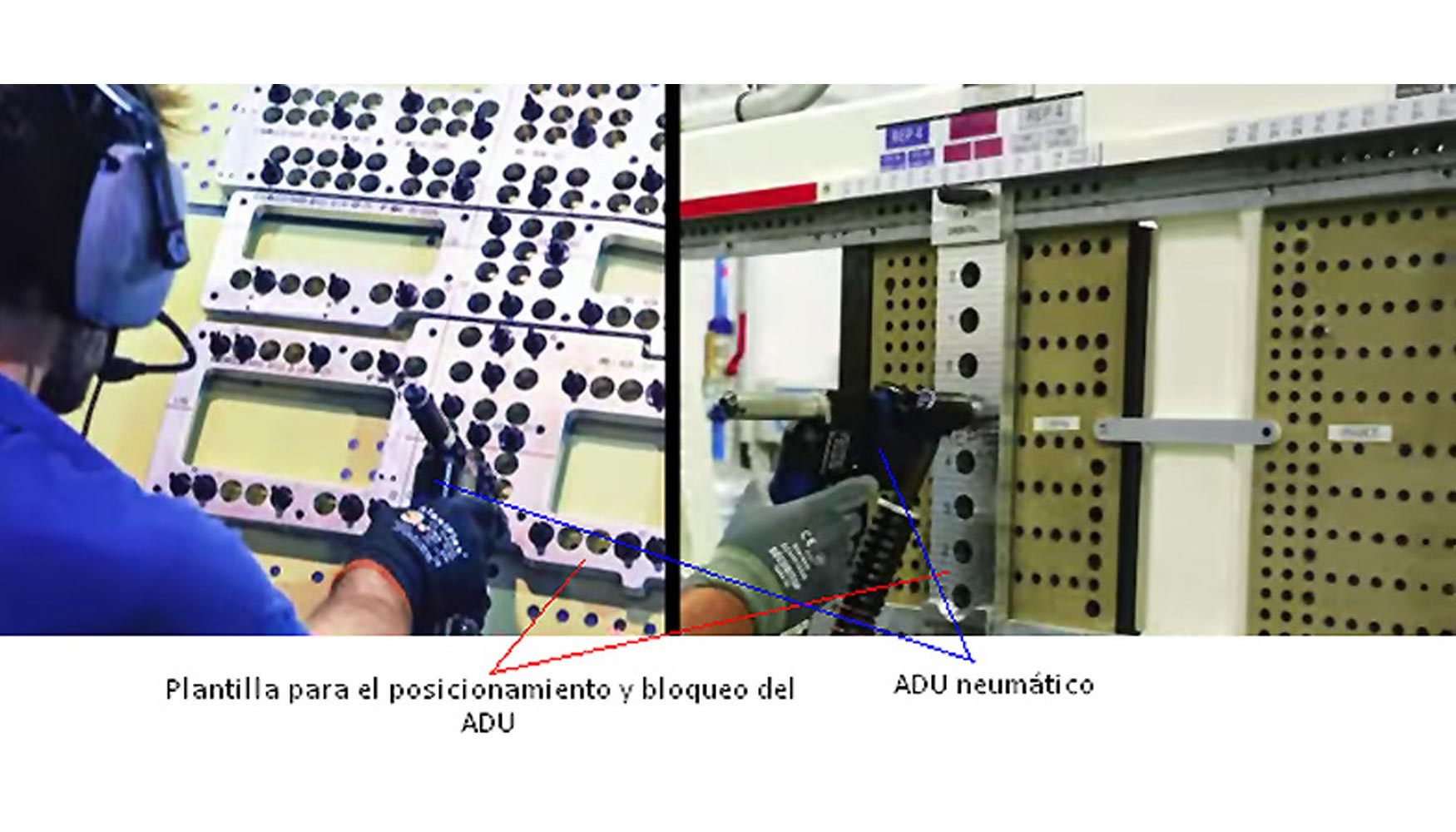

Las máquinas de taladrado semiautomáticas o ADUS (Automated or advanced drilling unit)

Un primer paso en la automatización del taladrado y remachado ha sido el desarrollo de máquinas de taladrado semiautomáticas, equipadas con módulos neumáticos e hidráulicos para asistir los movimientos de rotación y avance de la broca. Estas máquinas, todavía muy utilizadas, se anclan a unas plantillas de taladrado, de modo que se descarga al operario del esfuerzo de posicionar y empujar la máquina herramienta. El operario sólo tiene que trasladar la máquina de una posición a otra en la plantilla de taladrado y presionar un botón para empezar el ciclo de taladrado (figura 5) [5].

Los inconvenientes de esos sistemas residen en la imposibilidad de modificar las condiciones de corte durante el proceso. Con el desarrollo y uso de materiales compuestos de fibra de carbono (CFRP), se necesitan sistemas que se puedan adaptar a los diferentes materiales que constituyen la estructura o stack metal/compuesto (CFRP, aleación de titanio Ti6%Al4%V, aleaciones de aluminio 2XXX ó 7XXX). Las velocidades de corte normales para cada material por separado son las siguientes: 130 m/min para el aluminio y el CFRP y 50 m/min para el titanio (esto es muy variable dependiendo del diámetro del agujero, del espesor…). Hay que taladrar todo el stack a la velocidad más restrictiva, es decir, la del titanio, pero posiblemente esa velocidad tan baja tampoco sea conveniente para el CFRP porque pueda dejar mal acabado. Por ello hay que buscar una velocidad óptima para los tres materiales y que la máquina de taladrado y la broca utilizadas se adecuen bien a todo el proceso.

Para satisfacer estas necesidades, los fabricantes de ADU han desarrollado soluciones innovadoras basadas en tecnología neumática, pero incorporando sistemas que mejoran el taladrado, o en tecnología eléctrica. Estos tipos de máquinas tienen las siguientes ventajas: mejoran la productividad, permiten una mayor vida útil de las herramientas de corte, generan menos defectos en producción, y tienen una mejor ergonomía para los operarios. Se presentan a continuación las más interesantes ADUs de última generación, tanto de motor neumático como eléctrico.

- Seti-Tec Line, de Desoutter Tools (motor neumático)

La gama de Desoutter adecuada para el taladrado de apilamientos de diferentes materiales es la familia de taladros de avance controlado Seti-Tec. Esta gama tiene una gran modularidad ya que todas las máquinas tienen el mismo cuerpo (motor, husillo, engranajes, botones de orden…) y cuenta con diferentes acoples para satisfacer las diferentes necesidades. Con pocos subelementos se cubre el 98% de las aplicaciones. Hay dos grupos principales, ST1200 y ST2200, diferenciándose entre ellos según el diámetro de los agujeros que pueden realizar; ambos grupos tienen el mismo procedimiento de mantenimiento (figura 6) [5].

![Figura 6. Gama Seti-Tec de ADUs neumáticas de Desoutter Tools [5] Figura 6. Gama Seti-Tec de ADUs neumáticas de Desoutter Tools [5]](https://img.interempresas.net/fotos/1140794.jpeg)

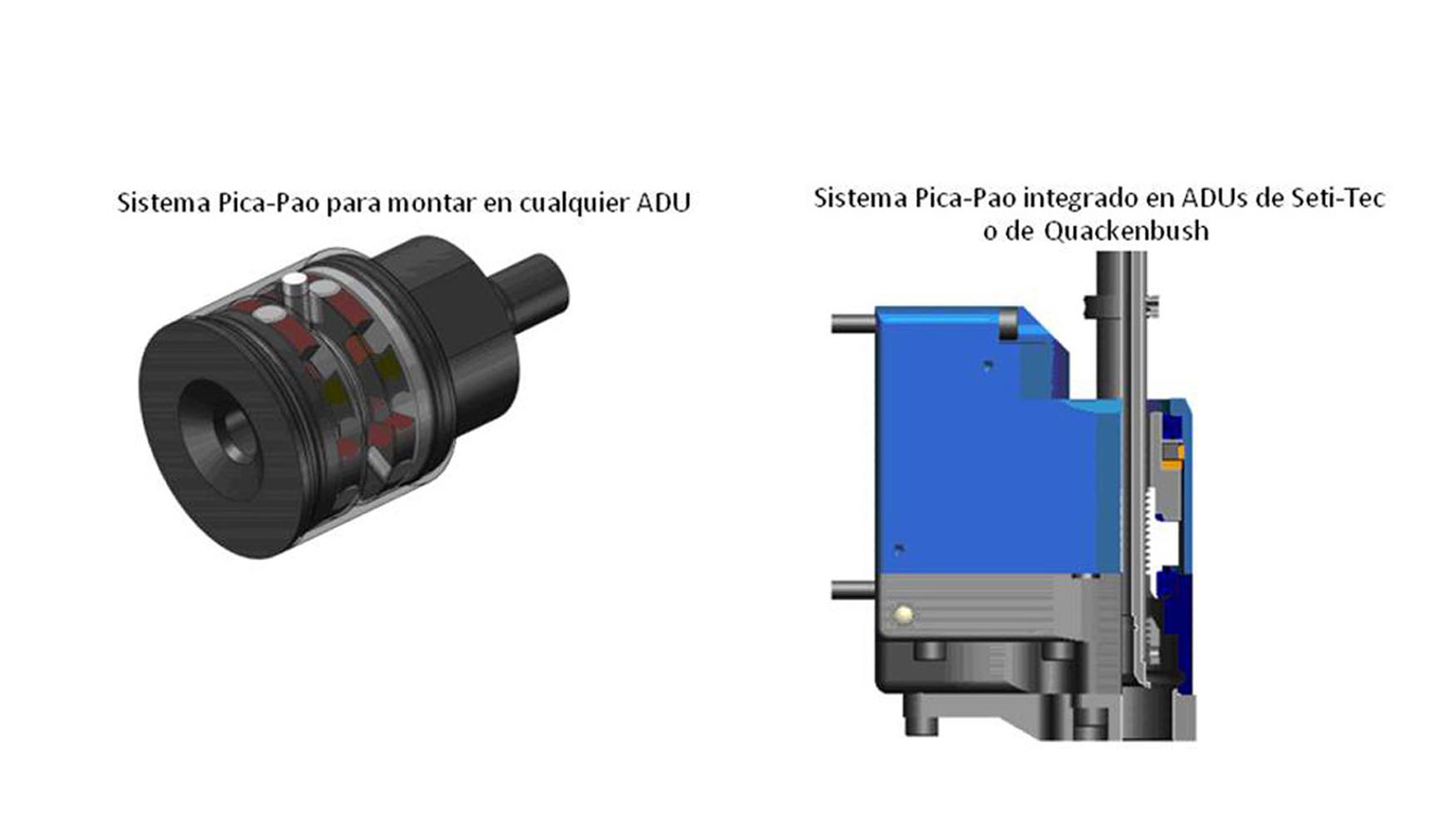

Las características principales de los taladros de avance controlado Seti-Tec son: un solo motor para toda la gama, alta flexibilidad técnica, fácil mantenimiento, compuesto por pocas piezas y de fácil fabricación, alta velocidad, micro-picking integrado, tecnología de turbina. El cabezal de la máquina: utiliza dos líneas de engranajes, reduciendo así el número de piezas, el peso y el volumen de la máquina. Tiene un sistema de detección de fin de carrera patentado con tope mecánico de fuerza. Permite el avellanado. A través de una colaboración con la empresa Mitis se ha desarrollado la posibilidad de instalar una función de vibración ‘Mitis Pica-Pao’ en el proceso de corte de material, el cual supone solo una pequeña modificación en la máquina. Esta vibración es el picking que se recomienda utilizar sobre todo cuando se taladra titanio en grandes espesores.

El motor de toda la gama Seti-Tec es del tipo turbina (2,8 CV - 2 kW), y permite un consumo de aire pequeño y una velocidad de giro del husillo constante. El consumo de aire es proporcional a la potencia suministrada por el husillo. La velocidad de giro estándar del husillo es 60.000 rpm. El primer nivel de reducción divide esa velocidad estándar entre 5 u 8 antes de llegar a la segunda reducción (planetario). Este primer nivel de reducción también invierte el sentido de giro para adaptarse al cabezal Seti-Tec. Con la finalidad de racionalizar lo máximo posible el concepto de máquina global, la mayoría de las funciones están integradas en la parte común de todas las máquinas Seti-Tec.

El sistema Pica-Pao permite modificar la velocidad de avance. De hecho, en adición al movimiento de avance constante, el sistema genera un movimiento axial alternativo. Como consecuencia, esta combinación crea puntos débiles en las virutas (espesor de viruta casi nulo), varias veces por revolución. Por lo tanto, las virutas continuas enrolladas en las flautas de la broca rompen en pequeñas partes fácilmente extraíbles.

El sistema permite mejorar o resolver los problemas asociados a las virutas en taladrado. No necesita fuente externa de energía: El movimiento oscilatorio se genera por la rotación del soporte de la herramienta gracias a una leva de 3 o 5 lóbulos.

En este tipo de soluciones los precios oscilan entre 10.000 y 15.000 €/unidad.

- Pneumatic BVE KL 55/56/57 de Lübbering (motor neumático)

Esta máquina alemana está preparada para taladrar apilamientos de titanio y fibra de carbono con espesores de 40 mm (figura 8). Las características de esta máquina son las siguientes: herramienta angular, carrera máxima 90 mm, velocidad nominal N=380 a 6.000 rpm, avance f=0,05 a 0,2 mm/rev (con posibilidad de micro peck), acoplamiento y apriete sobre la plantilla por giro de 1/4 de vuelta u otro, sistema de lubricación a través del husillo/broca opcional, contador de ciclos en la tapa trasera del motor, canal para evacuación de viruta, peso aproximado 4,5 kg, excluido el sistema de fijación.

El sistema permite una mejora de la calidad del agujero (con respecto al taladrado manual), una alta fiabilidad del proceso, no delamina el CFRP o deja rebaba el metal (dependiente del tipo de broca), realizar el taladrado en ‘one shot’. El diseño de las máquinas es muy ergonómico, basado en un concepto de máquina modular, con un número reducido de piezas de repuesto.

Se puede adaptar todo tipo de mecanismo de bloqueo: El cambio de herramienta de corte es rápido y fácil por la presencia de un adaptador de cambio rápido de sección poligonal). Hablando en este campo de soluciones, los precios oscilan entre 13.000 y 18.000 €/unidad.

![Figura 8. ADU neumática BVE-KL 55/56/57 de Lübbering [1] Figura 8. ADU neumática BVE-KL 55/56/57 de Lübbering [1]](https://img.interempresas.net/fotos/1140796.jpeg)

- Gama Titan de Atlas-CopCo (motor neumático)

La compañía Atlas-CopCo ofrece su gama de máquinas PFD 1500, diseñada para que sea productiva, de gran durabilidad y modularidad. El motor neumático asegura elevadas y consistentes potencias en todas las aplicaciones y la velocidad de giro del husillo en carga es casi igual a la velocidad en vacío. Los cojinetes de la cabeza angular de alta resistencia son capaces de soportar cargas elevadas y asegurar el buen funcionamiento de los motores, lo que proporciona mayor durabilidad. El diseño modular permite que ante cualquier avería la reparación sea más sencilla y rápida, asegurando así que en poco tiempo la máquina puede volver a utilizarse en buenas condiciones (figura 9) [8, 9]. Permite la microlubricación por el centro de la herramienta.

El sistema permite cambiar la velocidad de la máquina cambiando los engranajes, cada cambio durando unos 15 min. En estos casos los precios oscilan de 15.000 a 18.000 €/unidad.

![Figura 9: ADU PFD-1500 de Atlas CopCo [9] Figura 9: ADU PFD-1500 de Atlas CopCo [9]](https://img.interempresas.net/fotos/1140797.jpeg)

- eADU de Advanced Engineering and Innovation (AEI) (motor eléctrico)

Entre las diferentes opciones de la empresa malagueña AEI hay una gama de máquinas eléctricas, que pueden sustituir a las máquinas de taladrado neumáticas. Estas máquinas eléctricas no requieren de toma de aire como las maquinas neumáticas, y para funcionar necesita muy poca energía, lo cual les permite poder trabajar con batería siendo así máquinas autónomas con mayor accesibilidad. Permiten la microlubricación por el centro de la herramienta por lo que tienen integrada una pequeña bomba. También tienen un conducto para la aspiración de la viruta. Dentro de la gama de máquinas eléctricas, la que mejores características tiene para las necesidades del taladrado de multimateriales es el modelo eADU High Torque (figura 10) [10].

Este taladro eléctrico dispone a su vez de conexión wifi para poder realizar un control de proceso a través de un ordenador en tiempo real y de forma parecida dispone de una pequeña pantalla en la propia máquina para poder seguir o controlar algún parámetro en concreto como por ejemplo el número de ciclos que se realiza con cada broca. Otra de las ventajas de la máquina es que tiene un sistema de control inteligente de vibraciones durante el proceso de taladrado, lo cual ayuda a conseguir agujeros más precisos y de mejor calidad (efecto similar al sistema MITIS). Entre los materiales que pueden taladrar sin problema están las aleaciones de aluminio, el CFRP, los aceros martensíticos (maraging), los aceros inoxidables y las aleaciones de titanio.

![Figura 10. Modelo eADU High Torque de AEI [10] Figura 10. Modelo eADU High Torque de AEI [10]](https://img.interempresas.net/fotos/1140798.jpeg)

La principal característica de este taladro es que puede adaptar los parámetros de corte en cada momento a cada diferente condición que se le presenta. Así, cuando se necesita taladrar un stack compuesto por diferentes materiales cada uno de ellos con diferentes espesores, la máquina se configurará para que taladre el primer material con unos ciertos parámetros, cambiando éstos al pasar al segundo material y así sucesivamente, comportándose como una máquina de control numérico (CNC).

Esta máquina hace que además de los dos principales movimientos de corte y de avance, haga un movimiento llamado ‘picking’ que consiste en una pequeña vibración sobre el propio eje de la herramienta de broca, lo cual ayuda a romper la viruta.

El hecho de que la máquina adapte los parámetros de corte a cada material a lo largo del proceso de taladrado y que haga ‘picking’ beneficia el proceso en un aumento de productividad ya que permite poder hacer el agujero en un solo shot o paso, reduciendo así el tiempo de taladrado y el número de brocas/escariadores necesarios.

Las máquinas de AEI aseguran una circularidad del taladro inferior a 15 μm, rugosidad de superficie inferior a 0,8 μm, precisión de profundidad de avellanado de +/- 0,01mm, con velocidades de avance hasta 3 m/min y son capaces de hacer agujeros con diámetro hasta 32 mm en un espesor de material superior a 100 mm.

Las ventajas de las máquinas de taladrado eléctricas respecto a las neumáticas son las siguientes: insensible a las variaciones de carga, posibilidad de adaptar los parámetros de taladrado a los stacks de multimateriales, máquinas menos pesadas porque son de bajo voltaje, mantenimiento más sencillo, eficiencia de la maquina eléctrica de 90% con respecto al 40% de la neumática, menor ruido, y menor desgaste.

Las ventajas que aporta un motor de bajo voltaje frente a uno de alto voltaje son menor peso, menores dimensiones, mayor seguridad, posibilidad de poner batería, posibilidad de trabajar en atmósferas ATEX (atmósferas explosivas).

El precio que AEI presupuesta para esta máquina es alrededor de 48.000 €, incluyendo los componentes de lubricación y aspiración y con un terminal para la broca.

- Electric BVE KL series de Lübbering (motor eléctrico)

Es la versión eléctrica de las ADU de la serie BVE KL. El motor, con una potencia hasta 2,8 kW (en pico) y control electrónico, puede girar a una velocidad libremente programable de 380 a 2.500 rpm. Permite taladrar en una sola vez (one shot) y avellanar. Se pueden adaptar los diferentes sistemas de apriete para su posicionamiento y bloqueo en la plantilla. Tiene una funcionalidad de taladrado adaptativo para los apilados CFRP/Titanio. Detecta la rotura del husillo o de la broca a través de un sensor. Trabaja con velocidades de corte optimizadas y constantes. Puede taladrar diámetros hasta 32 mm de Ti en one shot (figura 11) [1].

![Figura 11. Modelo BVE-KL-520/540 de ADU eléctrico de Lübbering, con el sistema completo a la izquierda, y detalles del taladro a la derecha [1]... Figura 11. Modelo BVE-KL-520/540 de ADU eléctrico de Lübbering, con el sistema completo a la izquierda, y detalles del taladro a la derecha [1]...](https://img.interempresas.net/fotos/1140799.jpeg)

eADU enhanced Automated Drilling Unit de FIVES

El taladro eADU de la empresa FIVES es una unidad de taladrado innovadora y sostenible para aplicaciones de taladrado y avellanado y dedicada a la industria aeroespacial (figura 12) [11]. Tiene una configuración con motor eléctrico, alimentación mecánica, control de proceso electrónico. El equipo se sujeta en la plantilla por una pinza concéntrica programable 60 a 250 daN, o una bucha de 1/4 de vuelta o una sujeción en C.

Las aplicaciones conciernen el taladrado y escariado con avellanado (máquinas de 500 W para diámetros de 2 a 8 mm, y de 800 W para diámetros 8 a 13 mm) en materiales como las aleaciones de aluminio o de titanio, los aceros y los CFRP (en forma de stacks o apilados).

Las principales ventajas son: (1) un alto rendimiento, con un bajo consumo de energía (10 a 20 veces inferior a las ADUs neumáticas), bajo nivel de ruido (< 70 dB), control de electroválvula integrado, avance rápido y regreso rápido del husillo, (2) un proceso controlado por programación, registro de datos, velocidad ajustable del husillo (electrónico), CC ajustable, y velocidad del husillo estable, (3) una concepción avanzada con sistema de limitación del par, refrigerante a través del husillo, cambio de utillaje y de herramienta rápido, y fácil mantenimiento.

![Figura 12. Modelo eADU enhanced Automated Drilling Unit de FIVES [11] Figura 12. Modelo eADU enhanced Automated Drilling Unit de FIVES [11]](https://img.interempresas.net/fotos/1140800.jpeg)

Comparación de las características de la ADUs

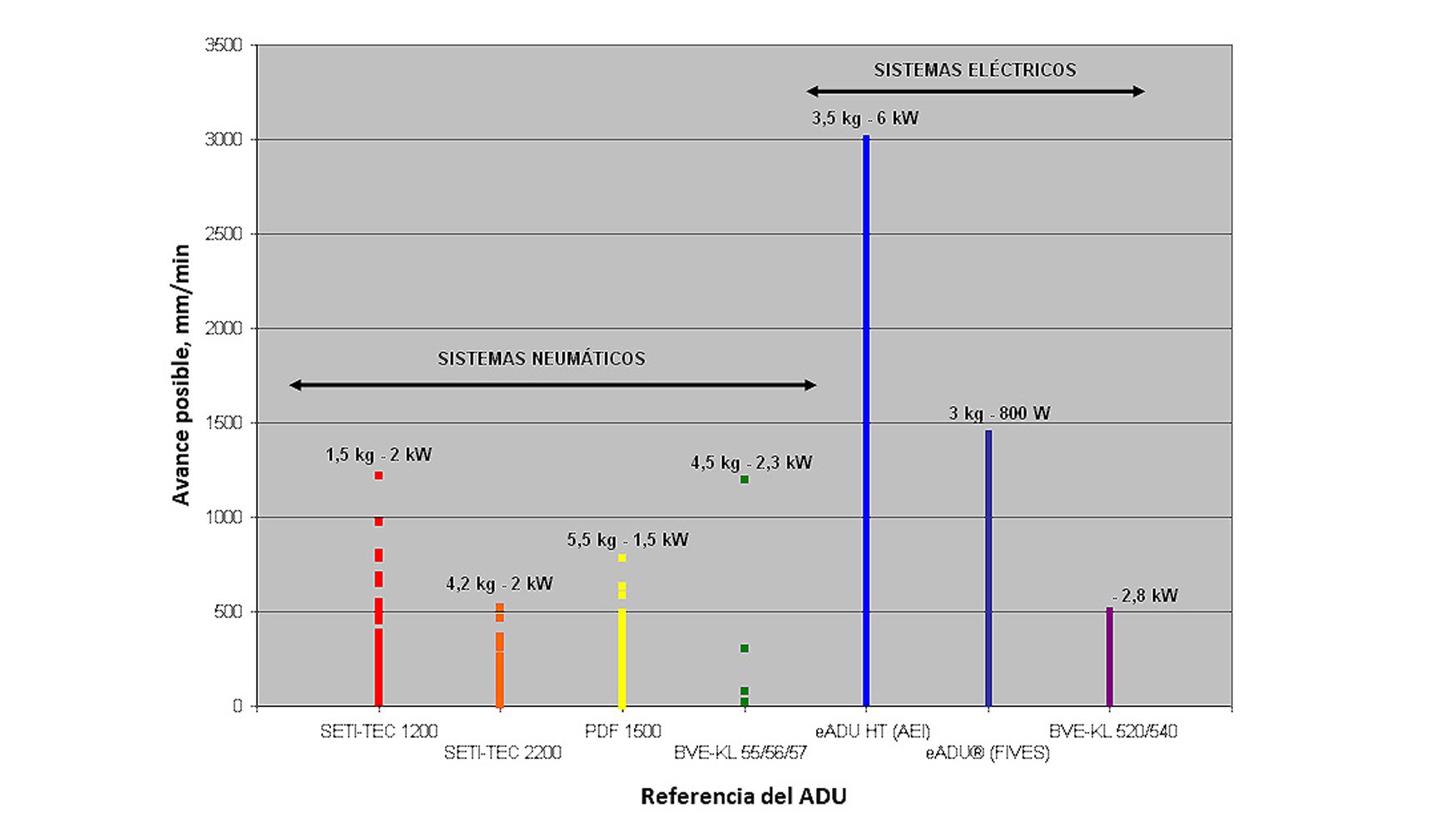

Las ADUs neumáticas están limitadas por unas ciertas combinaciones avance/velocidad de rotación (figura 13 y tabla 1), por su peso y por su potencia. Pero la inversión en este tipo de solución es baja. Las ADUs eléctricas no presentan limitaciones en las combinaciones avance/velocidad de rotación, son más ligeras y tienen una potencia más elevada. La inversión a realizar es alrededor de 4 veces el precio medio de una ADU neumática.

En el caso del taladrado de materiales similares, las nuevas ADUs neumáticas permiten obtener muy buenos resultados por una inversión razonable. Esta conclusión se puede extender a aplicaciones metal/compuesto de tipo aleación de aluminio/CFRP.

En el caso de aplicaciones de metales disimiles (aleación de titanio/aleación de aluminio) o metal/compuesto con presencia de aleación de titanio (titanio/CFRP o aluminio/titanio/CFRP), el uso de un sistema tipo MITIS asociado al ADU neumático es necesario, pero esa solución puede estar limitada por la potencia del sistema neumático. En estos casos, las ADUs eléctricas presentan ventajas incontestables al pesar de una inversión más elevada pero que se puede rentabilizar rápidamente.

Tabla 1. Características de los ADUs de última generación

|

|

Referencia ADU |

Peso (kg) |

Avance (mm/rev) |

Velocidad (rpm) |

Potencia (kW) |

Ø maxi (mm) |

|

Taladro neumático |

Seti-Tec ST1200 |

1,5 |

0,02/0,04/0,06/0,08/ 0,10/0,12/0,15 |

1000/1700/2400/3000/ 4600/6500/8100 |

2,0 |

12,7 mm en Ti en inox 16 mm en Al y CFRP |

|

Seti-Tec ST2200 |

4,2 |

0,04/0,06/0,10/0,12/ 0,14/0,18/0,20 |

159/300/475/700/800/ 900/1200/1800/2600 |

2.0 |

25,4 mm en Ti en inox 33 mm en Al y CFRP |

|

|

Atlas Copco PFD 1500 |

5,5 |

0,023/0,05/0,075/0,1/ 0,16/0,21/0,27/0,33 |

38/50/67/100/140/180/ 200/270/360/400/530/ 670/700/900/1200/1330/ 1770/2360 |

1,5 |

7,9 a 32 mm |

|

|

Lübbering BVE-KL 55/56/57 |

4,5 |

0,05 a 0,2 |

380 a 6000 |

2,3 |

25,4 mm |

|

|

Taladro eléctrico |

AEI eADU HT |

3,2 |

0 a 3000 mm/min |

0 a 2500 |

6,0 |

32 mm |

|

FIVES eADU |

2,5 ó 3,0 |

0,03/0,05/0,08/0,10/0,16 |

500 a 9000 |

0,5 ó 0,8 |

8 mm o 13 mm |

|

|

Lübbering BVE-KL 520/540 |

- |

- |

380 a 2500 |

2,8 |

32 mm |

La robotización de las operaciones de taladrado y remachado

El siguiente paso consiste en la introducción de las primeras máquinas de taladrado totalmente automático, capaz de posicionar la herramienta y realizar toda la operación de taladrado. Robots de diversas morfologías empiezan a utilizarse en las fábricas de ensamblaje aeroespaciales —pórtico, cinemática paralela, o brazo lineal— controlada por lógica neumática al principio, y actualmente por lógica electrónica.

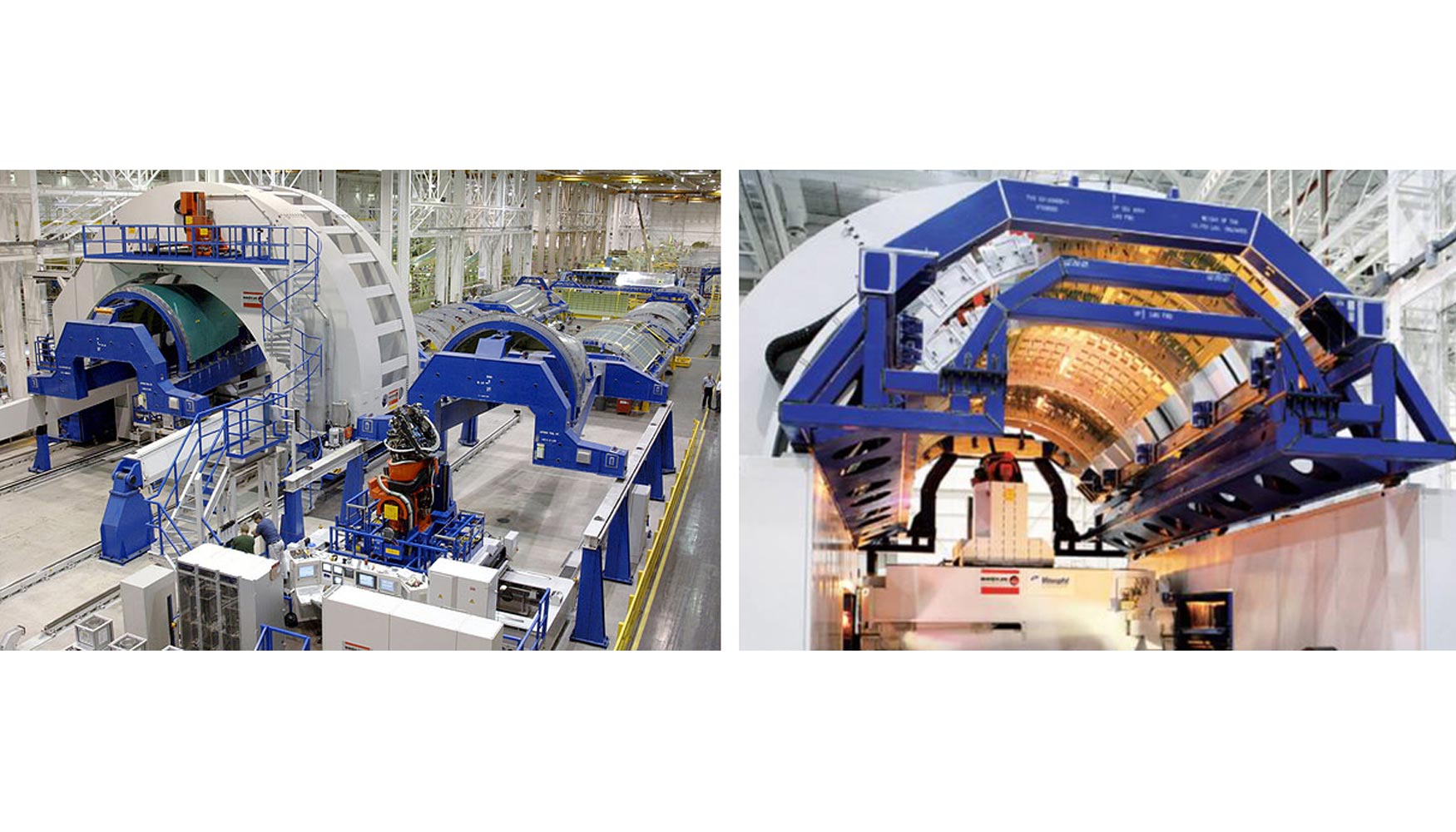

En caso de taladrar materiales modernos (aleación de titanio, CFRP), estos robots tienen que ser estructuralmente muy rígido para lograr la precisión suficiente. Esto se ha traducido en principio en estructuras fuertes y guías robustas sobre las que mover los cabezales con las unidades de taladrado (figuras 14 y 15) [12]. El siguiente paso en la automatización ha sido añadir a esos sistemas automáticos módulos adicionales a fin de remachar completamente la unión. Un taladrado totalmente automático y una unidad de remachado deben incluir medios para desbarbar el agujero realizado, medir la longitud del remache o del perno necesario, aplicar el sellante, insertar el remache o el perno, y realizar la unión (remachar o apretar perno y tuerca).

Todas estas funcionalidades aumentan significativamente el tamaño y el peso de un cabezal de taladrado y remachado. La única manera de garantizar tolerancias y precisión es aumentar aún más la rigidez estructural de todo el sistema, lo que significa elementos más robustos y pesados, tales como guías y transmisiones, y cimentaciones especiales muy caras.

Figura 15. Célula de ensamblaje de Brötje para Triumph Aerostructures.

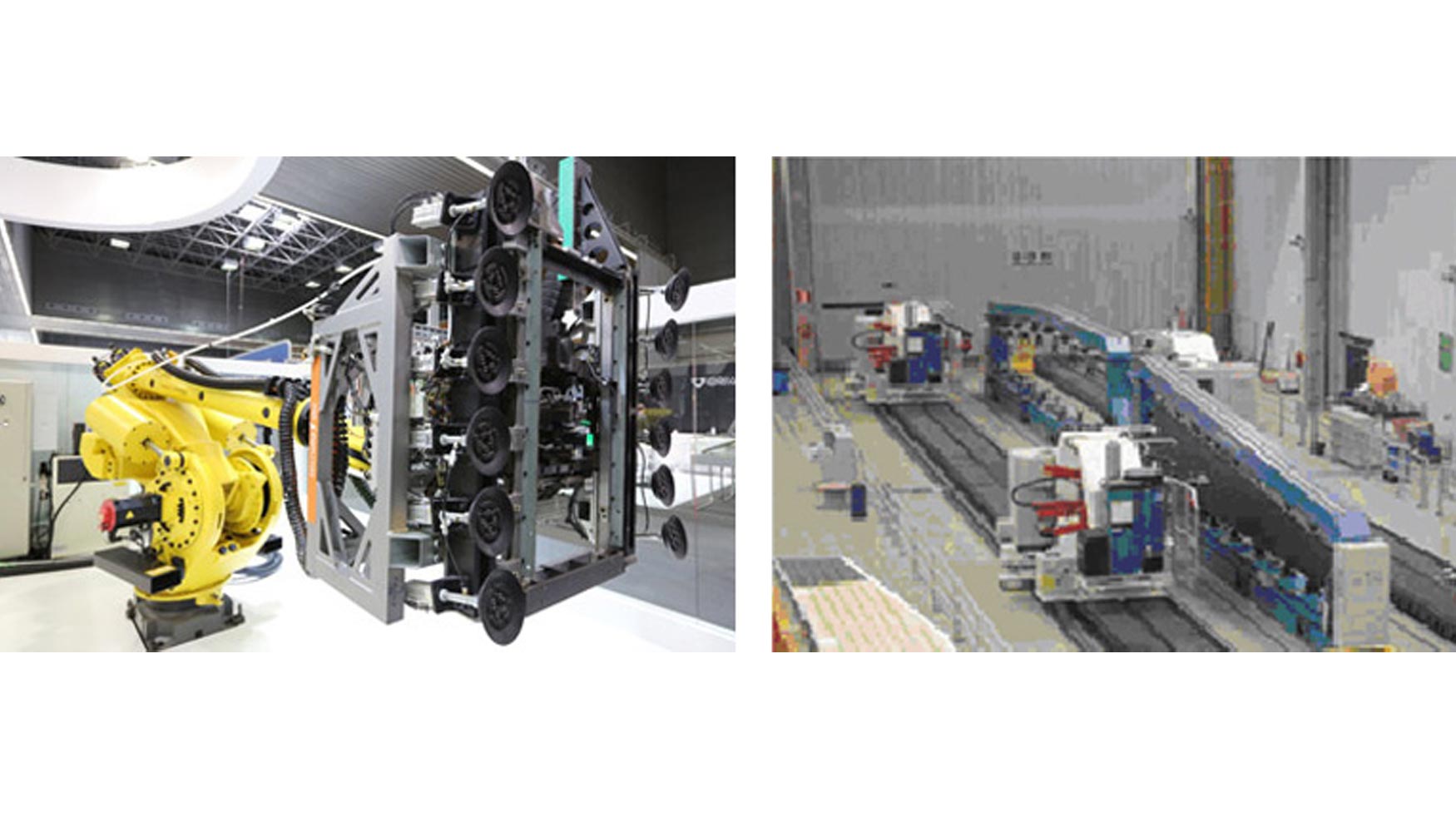

El reto de los últimos años es de sustituir esas grandes máquinas hechas a medida por sistemas robotizados de menor tamaño que no necesiten cimentaciones especiales y que se puedan reconfigurar y usar para otros productos.

Los avances en campos como las técnicas artificiales de visión, reconocimiento de patrones, materiales y sistemas de sujeción, han abierto el camino para un tipo más versátil de taladrado y sistema de remachado, dando paso a células flexibles, utilizando robots de menor tamaño pero fácilmente reconfigurables.

Como ejemplos interesantes cabe destacar:

- El robot Maaximus para la automatización de uniones orbitales de fuselaje, integrando procesos de taladrado, avellanado, aplicación de sellante e instalación de remaches ciegos así como referenciación por visión artificial. Incorpora cuatro ejes controlados por CNC e integrados en un end-effector que se adapta a los paneles del fuselaje y se posiciona automáticamente (figura 16) [13]. El sistema trabaja por ventanas, por lo que se alcanza una eficiencia muy alta: mejora de 32% con respecto al objetivo de lead time para la automatización. Entre sus ventajas destacan la automatización de procesos manuales, la alta reducción del lead time del proceso, la integración de operaciones, la flexibilidad del sistema para su recolocación en planta y adecuación a pieza objetivo y la reducción de costes recurrentes.

A la izq., figura 16. Maaximus, primer sistema robotizado multioperación para ensamblaje aeronáutico, desarrollado por Tecnalia para la planta de Airbus Hamburgo [13]. A la dcha., figura 17. Célula de taladrado automático con robots Tricepts, para piezas de gran tamaño en Airbus España [14].

- La célula de taladrado automático de Airbus España (figura 17) [14]. Entre las diferentes opciones de automatización evaluadas por Airbus España, máquinas de CNC convencionales o robots, se optó por una solución novedosa y que aportaba muchas ventajas frente a las otras alternativas. La solución elegida consiste en 4 robots CNC de cinemática paralela (SMT Tricepts) que constan de 6 grados de libertad (T806) además de un eje CNC adicional. Estos robots forman una célula automatizada de taladrado, con un utillaje reconfigurable que, ocupando el mismo lay-out en planta, permite a los robots realizar el taladrado sobre piezas de distinta geometría. Estos robots unen a su alta velocidad de trabajo una repetitividad y precisión que permite cumplir con los altos estándares de calidad de la industria aeronáutica. Para conseguir el mejor resultado se creó un equipo de trabajo multidisciplinar en la que la empresa integradora de los Robots (Loxin2002) contó con el apoyo de varias empresas en determinados campos, utillaje (Burdinberri), friendly Graphical User Interface (EUVE) y Abgam-Grupo Segula Technologies responsable de la programación, desarrollo del posprocesador y la simulación de los robots.

- La robotización llevada a cabo en Dassault Aviation desde hace 15 años a partir de robots para el sector automoción y adaptados a las exigencias del sector aeronáutico (figura 18) [15]. Este tipo de solución, también propuestas por empresas como Alema o Loxin, pueden necesitar inversiones alrededor del millón de euros o más. La parte importante en este caso es el efector (o cabezal) que puede tener varias funciones (taladrar, poner el sellante, montar el remache, remachar, controlar). Además de las soluciones propuestas por Alema o Loxin, empresas como Lübbering proponen también un efector multifuncional BVE-650, sistema de taladrado y avellanado, aplicación del sellante y de remachado con pernos ciegos en una operación [16]. Estas soluciones conducen a efectores bastantes complejos con un peso significativo lo que impone aumentar la rigidez de los brazos de los robots o compensar las deformaciones. Una tendencia actual es realizar efectores o cabezales más sencillos mono-uso que se puedan cambiar fácilmente y rápidamente (Loxin …).

![A la izq., figura 18. Taladrado robotizado en Dassault Aviation, para el ensamblaje de las alas del Falcon 7X [15]. A la dcha., figura 19... A la izq., figura 18. Taladrado robotizado en Dassault Aviation, para el ensamblaje de las alas del Falcon 7X [15]. A la dcha., figura 19...](https://img.interempresas.net/fotos/1140807.jpeg)

A la izq., figura 18. Taladrado robotizado en Dassault Aviation, para el ensamblaje de las alas del Falcon 7X [15]. A la dcha., figura 19. La planta de montaje de los aviones Airbus situada en Cádiz es el banco de pruebas de una experiencia pionera en España que utiliza un robot humanoide japonés para realizar tareas propias de un operario aeronáutico [17].

El trabajo en equipo del futuro: robótica colaborativa

Si hacemos de nuevo un ejercicio de imaginación y sabiendo que el 99% de las tareas son más eficientes combinando la inteligencia del ser humano con las propiedades de los robots industriales, entonces se puede apostar también por la robótica colaborativa a través de robots como Hiro o con base al bi-brazo Ligth Weight de Kuka que se están aplicando ya en el mundo aeronáutico. Estos robots están preparados para trabajar con personas y una de sus ventajas es la seguridad que aporta para realizar algunos procesos.

Hiro es el primer robot humanoide que trabajará codo con codo con las personas en la industria europea, lo que mejorará la calidad de los procesos y permitirá aumentar la competitividad de estas empresas en los mercados internacionales. Utilizado para la automatización de operaciones de taladrado y remachado en componentes estructurales del sector aeronáutico (costilla) (figura 19) [17].

Por su parte, Icaro (basado en el bi-brazo Ligth Weight) es el mejor alumno del ser humano, ya que es capaz de repetir un movimiento después de que un trabajador se lo haya enseñado una única vez, lo que facilita la programación del robot para la realización de las operaciones automáticas, siendo así un sistema inteligente para el montaje colaborativo entre persona y máquina [13]. Gracias a unos sensores y a su inteligencia, es capaz de reconocer su espacio de trabajo, anticipar movimientos de personas y prevenir colisiones en tiempo real, creando un espacio de trabajo seguro para personas y máquinas. En la aplicación, el robot sirve de apoyo al operario, realizando de forma fiel y rápida tareas incómodas que pueden producir lesiones. El sistema de reconocimiento del entorno le permite detener el movimiento para no causar daños, al tiempo que mantiene la comunicación con los sistemas centrales de control. El trabajo humano se concentra en operaciones con mayor valor añadido.

Entre las ventajas de estas tecnologías destacan la automatización parcial de operaciones manuales demasiado complejas, una mayor ergonomía en el puesto de trabajo, una mayor repetitividad y control de calidad, un gran aumento de productividad, la reducción de costes de utillajes complejos, la mejora de la utilización del espacio e infraestructuras y un entorno de trabajo compartido y seguro para personas y máquinas.

El problema hoy en día es hacer evolucionar las regulaciones para que hombres y robots puedan trabajar en un mismo entorno.

Conclusiones

La automatización de las operaciones de ensamblaje es un hecho que se va amplificar en los años que vienen porque permite una reducción de costes, una mejora de la calidad, y un incremento de la seguridad en el trabajo. Varias soluciones existen en función de la inversión que se quiere realizar desde unidades de taladrado automáticas (ADUs) neumáticas con sistema vibratorio tipo MITIS para materiales similares, a ADUs eléctricas para materiales disimiles hasta soluciones totalmente robotizadas o de robótica colaborativa (cobótica) donde hombre y robot esta asociados en un mismo entorno de trabajo.

¿Es la criogenia una solución para el taladrado de composites?

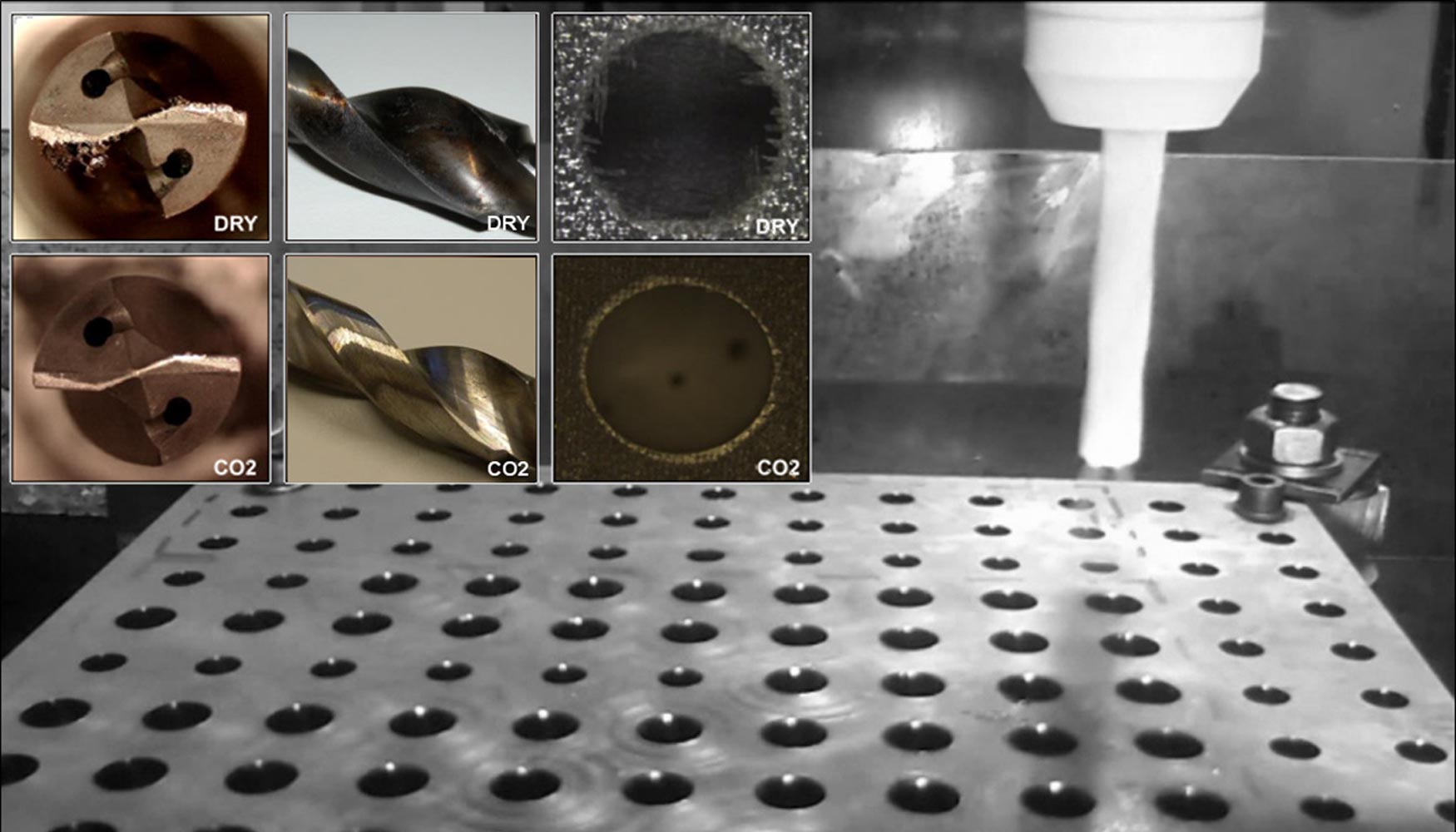

En el sector aeronáutico con el fin de hacer estructuras más ligeras y resistentes el uso de los composites desde 2010 está sufriendo un crecimiento exponencial. De hecho, este tipo de materiales suponen alrededor del 50% del peso total de las aeronaves que se construyen en la actualidad. Este tipo de materiales se comportan de forma distinta a los materiales metálicos debido a que no son homogéneos y dependiendo de qué materiales estén formados su matriz y refuerzo, su mecanizado puede resultar un reto importante debido a que las herramientas alternan el corte entre un tipo de material y otro. Uno de los composites más utilizados son los formados por una matriz de titanio reforzada con fibra de carbono. Durante el taladrado de este tipo de materiales se generan grandes temperaturas de corte ya que la fibra de carbono debe de ser mecanizada en seco o semi-seco. Como consecuencia se producen adhesiones de titanio en el filo de la broca debido a su gran afinidad con el material de ésta.

Con el fin de buscar una solución a este problema, en la UPV/EHU y Tecnalia se ha aplicado la tecnología criogénica con CO2 a una broca de diámetro 7,5 mm y refrigeración interna. Cabe destacar que el CO2 utilizado es obtenido de un proceso primario, es decir, se le da un segundo uso a un gas que si no sería vertido directamente como residuo a la atmósfera. De este modo se mantiene el principio de inocuidad medioambiental inherente a los sistemas criogénicos convencionales. La elección del CO2 como gas refrigerante se debe principalmente a que desde un punto de visto industrial es más atractivo que el nitrógeno líquido ya que el CO2 sí se puede almacenar en un depósito presurizado a temperatura ambiente sin generar ningún tipo de pérdida. Gracias a esta técnica se consigue minimizar la adhesión de titanio al filo provocada por el mecanizado en seco, además de eliminar el daño térmico en la fibra de carbono, y conseguir un diámetro nominal constante. En la Figura expuesta se muestran imágenes de la broca utilizada en el taladrado en seco y con CO2 para el mismo número de agujeros.

Referencias: Saber más

Las referencias son parte del estado de la técnica, y sometidas a los productos ya en el mercado, que se detallan a continuación. A todos ellos se agradece la información.

Para saber más:

- Machining of composites, Machinability aspects of Polymer matrix composites. Girot, F., López Lacalle, L.N., Illescu, D., Lamikiz, A., Gutiérrez, E. Fecha-datos: ISTE-Wiley and Sons, pp. 39-107, ISBN: 978-1-84821-170-4, 2009

- López de Lacalle L.N., Lamikiz, A., Campa, F., Fernández, A., Etxeberria, I., , Design and test of a multitooth tool for CFRP milling, Journal of Composite Materials, Vol. 43, n. 26, pp. 3275-4290, 2009 doi:10.1177/0021998309345354

[1] http://www.luebbering.de/en/products/drilling-technology

[2] http://blog.equipoisinc.com/new-technologies-emerging-aerospace-defense-manufacturing/

[3] http://tekkie.co/news/newsdetails/item_61921/this-suit-will-give-you-superhuman-strength/

[5] http://www.desouttertools.com/en/products/catalog/

[6] http://www.mitis.fr/index.php/en/

[7] Patent No. US2010/0003096, A1 Pub.Date: Jan. 7,2010, 'Ring-rolling bearing with axial displacement and shapping tooling equipped with such a bearing'

[10] www.aei-aero.com

[11] http://dk8mx37zdr9bp.cloudfront.net/metal-cutting-composites/CineticMachining%20Aero/FIVES_ MACHINING_eADU_GB.pdf

[13] http://www.tecnalia.com/images/stories/Catalogos/industria-transporte-factory-of-the-future.pdf

[15] http://aero-baas.fr/sites/aero-baas.fr/files/SITE%20MARTIGNAS.PDF

[16] http://www.luebbering.de/en/products/drilling-technology/electric-bve/special-projects