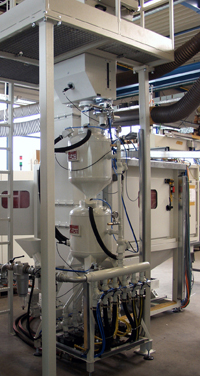

Tecnología para ‘shot peening’

Mayor resistencia a la tensión, menor desgaste, mayor vida útil, y al mismo tiempo reducción del peso de la pieza. Debido a estas características positivas, el shot peening se utiliza en varios sectores de la industria, aunque es especialmente popular en la industria aeroespacial y del automóvil. Con su innovadora tecnología de shot peening, Rösler no sólo ofrece más eficacia sino también más seguridad.

Debido a su diseño modular, el modelo RSA 1400 puede ser equipado con 6, 8, 10 ó 12 satélites rotativos. La carga de los satélites con piezas se lleva a cabo de forma manual, semiautomática o completamente automática con una tolerancia posicional de +/-1 mm.

El modelo Rösler RSA 1400 induce tensión de compresión con un alto grado de consistencia. La medición de la tensión compresiva inducida siempre requiere la destrucción de los componentes tratados. Por esta razón los parámetros de proceso como el ángulo de impacto de la pieza, tiempo de chorreado, cantidad y presión del chorro, se deben mantener dentro de un pequeño rango. El resultado deseado de shot peening sólo se puede garantizar con el control preciso de dichos parámetros de proceso. La chorreadora Rösler RSA 1400 incorpora patentados controles de proceso y medición que garantizan una repetitividad absoluta del proceso de shot peening. Por ejemplo, el sistema especial de dosificación de granalla ferrítica y no ferrítica emite una dosificación precisa de la cantidad de granalla a chorrear. La presión y caudal del aire están fijados y controlados con válvulas especiales. La conexión de la manguera está monitorizada para asegurar que el abrasivo llegue a las boquillas de chorreado en la cantidad y presión correcta. Otro punto importante es el control constante del tamaño y forma de la granalla. La máquina RSA 1400 está equipada con un sistema completamente automático de clasificación de granalla en 3 fases: durante la primera fase el polvo y otras pequeñas partículas son eliminadas con un separador de aire y un ciclón. La segunda fase consiste en el tamizado de la granalla, que elimina los granos fuera de tamaño. La tercera y última fase consiste en un separador a espiral, que elimina la granalla rota y que no está perfectamente redondeada.

Fácil adaptación a una amplia gama de requerimientos tecnológicos gracias a su diseño modular

El modelo RSA 1400 ofrece no sólo un proceso de shot peening repetitivo sino también un alto grado de flexibilidad. Por ejemplo, el diseño modular de la mesa rotativa permite el funcionamiento del sistema con 6, 8 10 ó 12 estaciones satélite rotativas. Dependiendo de las piezas a tratar, éstas pueden ser directamente montadas en las estaciones satélite o, en determinados casos, los satélites pueden ser equipados con fijaciones especiales. La colocación de las piezas sobre los satélites se puede realizar de forma manual, semiautomática o completamente automática, con una tolerancia de +/- 1,0 mm. la zona de carga/descarga está totalmente separada de la zona de chorreado para evitar salpicaduras de granalla en la zona de carga y descarga. Este diseño minimiza los tiempos de proceso, ya que la carga y descarga de las piezas tiene lugar simultáneamente con el proceso de shot peening.

El sistema puede ser fácilmente adaptado para el proceso de diferentes cantidades de piezas.

El proceso de peening se realiza con diferentes boquillas de chorreado, que están dirigidas a las zonas a tratar. En un tiempo de proceso de 25 segundos se puede inducir niveles de tensión compresiva hasta 1.500 MPa sobre la superficie de las piezas. El sistema puede ser fácilmente adaptado para el proceso de diferentes cantidades de piezas mediante la utilización de una, dos o tres estaciones de granallado a la vez. Por supuesto, dependiendo de las piezas a tratar, o de los resultados de peening deseados, se pueden añadir boquillas de chorreado o estaciones de granallado.

Para una operación de chorreado interrumpida, Rösler ofrece doble tanque a presión. Un sensor en la parte inferior de la cuba señala cuando el abrasivo llega al nivel mínimo. Esto provoca que el tanque a presión superior envíe abrasivo al tanque inferior. En ese momento, el tanque superior se rellena con granalla procedente del depósito de granalla.

Más seguridad y menor desgaste mediante la utilización de diferentes cámaras de granallado

Otra ventaja importante del sistema de granallado es el diseño especial de la mesa rotativa: la mesa se divide en varias cabinas de granallado separadas por sólidas paredes. Cada cabina contiene una estación de trabajo a satélite, que permite el emplazamiento de una o varias piezas como por ejemplo engranajes. La máquina se puede cargar y descargar manualmente o mediante robot. Las cabinas de granallado están construidas en acero al manganeso. La zona de impacto directo de la granalla está adicionalmente recubierta con acero endurecido. Además, las cabinas están equipadas con cierres magnéticos especiales. Todo esto asegura que la zona de granallado quede sellada protegiendo así el entorno inmediato. Por tanto, no hay peligro de que el operario o el robot sean alcanzados por el chorro de granalla, y la mesa rotativa puede indexar sin ningún problema.

El modelo RDA está equipado con toda clase de controladores que garantizan un proceso de shot peening con alta repetitividad y una alta clasificación de la granalla. Incorpora una unidad de soplado que garantiza que las piezas salgan de la máquina sin residuos de granalla en la superficie.

Este sistema permite niveles de tensión compresiva hasta 1.200 MPa.