Nuevos tratamientos y aplicaciones de las altas presiones

La tecnología de las altas presiones hidrostáticas se está aplicando hoy día de forma extendida en muchos tipos de alimentos, pero ¿cuáles son sus últimas novedades, hacia dónde se dirigen sus desarrollos?, ¿qué otros tratamientos se están investigando?, ¿qué consideraciones deben tenerse en cuenta en materia de calidad y seguridad alimentaria? El IRTA responde a todas estas preguntas.

El IRTA, uno de los principales centros de investigación a escala nacional, se ha puesto como objetivo “ser el aliado estratégico del sector agroalimentario”. Para ello, realiza constantemente jornadas profesionales sobre varias temáticas de interés. Una de ellas, celebrada a finales de 2017, puso en su eje las novedades en el desarrollo y aplicación de altas presiones.

El procesado de alimentos por alta presión es un método no térmico en el que los alimentos, ya dentro de su envase final flexible, se introducen en una vasija de acero y se someten a altos niveles de presiones isostáticas (de 300 a 600 MPa / de 43.500 a 87.000 psi) transmitidas por el agua.

Así, esta tecnología permite mejorar la calidad de los alimentos procesados, manteniendo la seguridad a través de la inactivación de microorganismos y siendo una tecnología innovadora alternativa al tratamiento tradicional de pasteurización por calor, industrialmente fiable. Una gran ventaja de este procesado es que mantiene las condiciones organolépticas y nutricionales del alimento debido a la ausencia de tratamientos térmicos, lo que permite que se mantenga la frescura original del producto durante toda su vida útil. Además, varios organismos internacionales reconocen este sistema como un tratamiento listericida.

I3 Food: nuevos tratamientos para una mejor alimentación

I3 Food es un proyecto europeo que tiene como objetivo la implementación de 3 nuevas tecnologías de procesamiento para garantizar y validar el control óptimo de procesos en condiciones industriales:

- PEP-P: Conservación mediante pulsos eléctricos de alimentación líquida

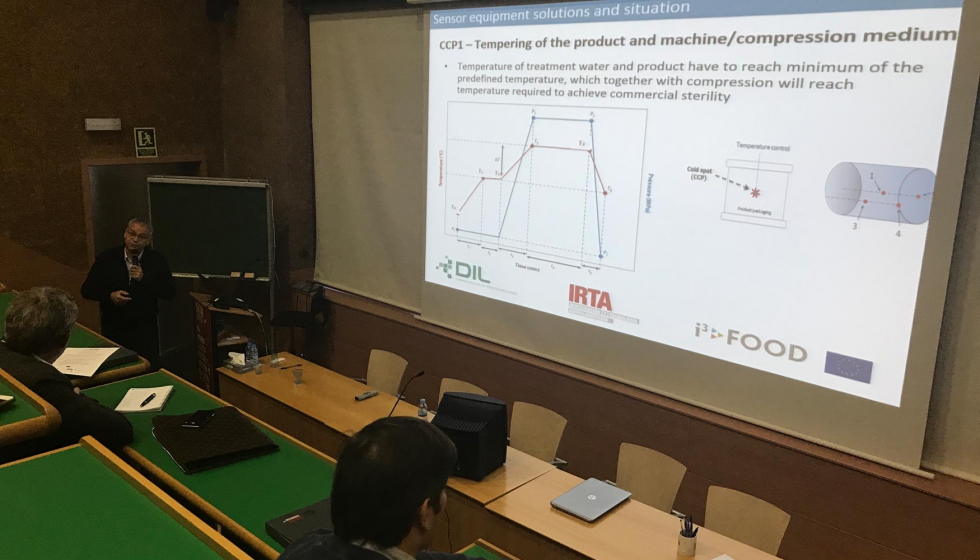

- HPTS: Esterilización por alta presión térmica para alimentos listos para consumir

- LS-Extrusion: Extrusión de bajo cizallamiento para alimentación fría

Para ello, se realizarán estudios y pruebas en un entorno industria real para lograr una validación aplicable a cada tecnología: “Definiremos una estrategia científica y de vanguardia para superar las barreras del mercado, garantizando una rápida y amplia aceptación en el sector”, indicó Peter Holl, coordinador del proyecto.

Actualmente hay dos aspectos que determinan y dificultan la aplicación de estas tecnologías a escala industrial: a nivel técnico falta desatascar los cuellos de botella y desarrollar sensores online que permitan un trabajo más preciso.

Para una rápida y fácil asimilación dentro del mercado, se realizará un análisis de innovación para identificar oportunidades (fase 1), así como una hoja de ruta para la penetración de la tecnología (fase 2). Este enfoque integrado proporcionará el máximo de sinergias entre las tres tecnologías antes mencionadas, explotando las oportunidades de aplicación más allá de los usos más conocidos.

Calidad y seguridad alimentaria en nuevas tecnologías

Durante este desarrollo, el producto experimenta diferentes puntos de temperatura. La temperatura prealta presión (1), la temperatura durante el proceso (2) y la postalta presión (3): “Lo ideal sería que la 1 y la 3 fueran iguales o muy parecidas, pero somos conscientes que es muy difícil que así sea, por lo que el desarrollo del sensor es fundamental para tener un buen control de todo el proceso y minimizar estas diferencias”, indicó Gou.

Estos sensores deben funcionar online y wirless (sin conexión) y trabajar con sondas de ultrasonidos siguiendo este funcionamiento:

- El sensor mide la temperatura mediante resistencias dependientes

- Genera una onda acústica

- Transforma esta onda en presión

- Una vasija recibe la onda

- Se analiza su frecuencia y se transforma en interpretación de temperatura

“Nuestro sensor, hoy por hoy, permite un análisis máximo de 14 minutos y requiere de calibración ocasional. Por ello, se hace necesario seguir investigando para mejorar la sensibilidad del sensor y su capacidad”, concluyó Pere Gou.