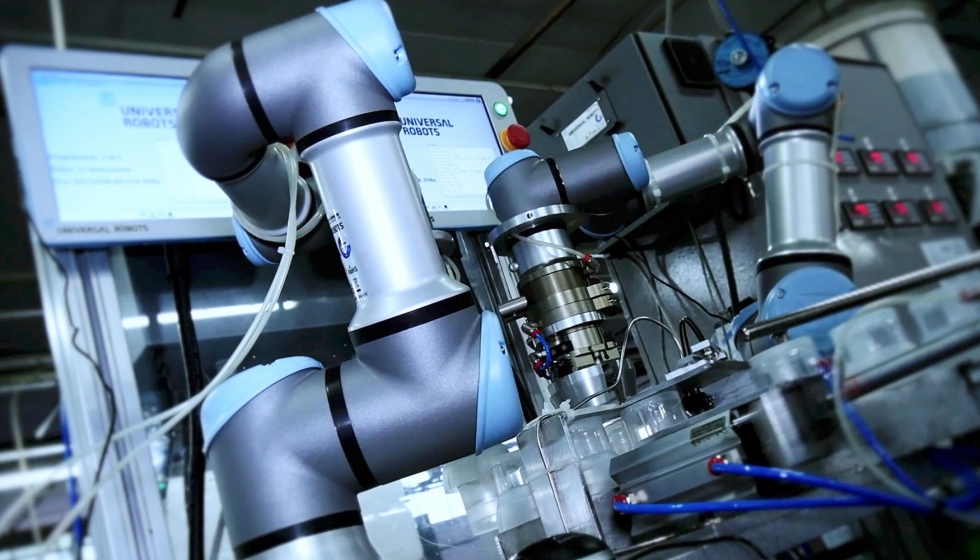

Precisión en los procesos químicos a través de robots colaborativos

Para estos procesos, los robots colaborativos se presentan como la solución ideal. Los cobots se caracterizan por ser robots de bajo coste, fáciles de instalar y programar que trabajan codo con codo con los trabajadores de producción, compartiendo espacio con ellos y bajo su supervisión, para mejorar la calidad y aumentar la eficiencia de fabricación.

Para el fabricante checo de pastas de pigmentos y pinturas Replac-BM, la precisión y la repetibilidad lo son todo. Para poder mezclar pinturas exactamente de acuerdo a las tablas de colores de sus clientes, las fórmulas de pigmentos deben ser precisas hasta el último miligramo. Hasta ahora, el proceso de producción de pastas de pigmentos siempre ha estado sujeto a los errores humanos de los técnicos responsables de la mezcla de las formulas. Con la integración de la robótica colaborativa, la empresa ha logrado perfeccionar el proceso.

Para alcanzar el nivel de precisión que buscaba en la producción de pinturas, Replac-BM adquirió un micro dispensador, un espectrofotómetro y un robot UR5 para operar ambos dispositivos. Equipado con pinzas configuradas a medida, el brazo robótico de Universal Robots se encarga de tareas tan delicadas como desplazar los recipientes del micro dispensador a la máquina de mezclas, colocar las tapas, insertar las tablas de color en un lector de códigos de barras y medir la tonalidad resultante con el espectrofotómetro.

El robot realiza todas las fases del proceso de forma completamente autónoma y diez veces más rápido que un técnico, excepto con aquellas tareas en las que la sensibilidad de la mano humana es indispensable. Con sus funciones de seguridad integradas, el UR5 hace posible que los técnicos puedan trabajar junto con él en un espacio limitado.

“Nuestro objetivo no era reemplazar a los técnicos humanos, sino elevar el proceso de las mezclas de pinturas a un nuevo nivel de precisión”, dice Roman Berný, propietario y director de Replac-BM. “Se trata de mejorar la calidad del producto, y con el robot la calidad es mejor que nunca, con una exactitud increíble en los tonos de colores en cada mezcla que hacemos”.

La precisión es exactamente lo que, también, ha motivado a la empresa italiana Marka a instalar un brazo robótico de Universal Robots en su fábrica también. Marka es uno de los principales fabricantes de detergentes y productos de limpieza en Italia. Lleva desde 1960 fabricando productos para terceros y más recientemente ha comenzado a comercializarlos bajo sus propias marcas.

“Marka ha estado fabricando productos para el consumidor final desde hace algún tiempo y esto ha sido un cambio con un fuerte impacto en la forma en que hacemos negocios”, dice Giorgio Belotti, responsable de Producción e I+D. “Nos obligó a revisar la logística de producción, cambiando nuestras líneas de producción para producir lotes más pequeños de productos y que podían ser modificadas rápidamente, manteniendo los mismos niveles de precisión y calidad. Esta es la razón por la que la compañía ha optado por implementar la automatización con un cobot”.

La compañía decidió instalar un UR3 en la línea de envase, para realizar la tarea de colocar y apretar los tapones en las botellas. Debido al tamaño y la forma del tapón, es difícil alcanzar la precisión necesaria en posicionarlo y apretarlo manualmente, con el mismo par de apriete siempre. Con su software de control de fuerza par integrado, el UR3 es capaz de realizar la tarea automáticamente con toda la precisión y fiabilidad necesaria para garantizar la calidad de producción que la compañía buscaba.

La facilidad de instalación y el sencillo diseño del robot fueron también factores importantes en la decisión de la compañía de automatizar el proceso. “El robot llegó por la mañana” —dice Sergio Melite, técnico especialista en la planta de Marka— “y en 4 horas ya estaba operando en la línea de producción, gracias a un software de programación intuitivo que no requiere experiencia previa en la programación de robots. La UR3 también ha simplificado el ciclo de producción: cualquier operador puede detenerlo, reconfigurarlo y reiniciar la producción muy rápidamente y sin necesidad de permanecer siempre cerca del robot. Es fácil de usar, tiene una interfaz fácil de usar y, además, al ser colaborativo, puede operar con seguridad junto a nuestros operadores en un espacio limitado”.