Cosechadora New Holland CX7.90 + Empacadora New Holland BigBaler1290 Plus

Cosechadora New Holland CX7.90 en pleno trabajo.

Cosechadora New Holland CX7.90

Encuadrada en la serie CX, el modelo CX 7.90, tiene 5 sacudidores y la unidad ensayada contaba con una barra de corte de 7,30 m.

Las cosechadoras CX de New Holland se presentaron hace ya diecisiete años. Si bien el diseño original no ha experimentado con los años modificaciones radicales, las mejoras y actualizaciones han sido continuas con el objetivo de aumentar la eficiencia y el rendimiento. En el año 2016 se introdujeron una gran cantidad de actualizaciones que incluyen una nueva cabina, la incorporación de sacudidores de paja de velocidad variable, mejoras en los esparcidores de tamo y motores diésel que satisfacen la normativa Tier 4B de emisiones de gases contaminantes aplicando solo la solución SCR de adición de urea (sin recirculación de gases de escape, ni filtros de partículas ni ningún orto recurso). El motor de la cosechadora ensayada es un FPT de la serie Cursor 9 de 250 kW de potencia (340 CV). Además, New Holland cambió la numeración de los diferentes modelos de la gama pasando de estar identificadas por cuatro dígitos a hacerlo solo con tres, ya que se ha sustituido el segundo dígito de la numeración antigua, que era un cero, por un punto. Estas son las mejoras más significativas introducidas en esta puesta al día de la serie CX:

Cabina

El cambio más obvio de la nueva gama CX es la cabina. Con esta incorporación el nivel de ruido en el interior de la cabina se ha reducido a 73 dB(A) y se ha obtenido una mayor visibilidad gracias a la presencia de unos pilares más estrechos que elevan la superficie acristalada hasta 6,30 m2. En el interior de la cabina se dispone de un espacio de 3,70 m3, y en ella se cuenta con una gran cantidad de huecos en diferentes cubículos para almacenar documentos y objetos, así como una pequeña nevera eléctrica situada bajo el asiento del acompañante. Los asientos disponen de ajuste automático al peso del conductor.

Controles

La lógica de los controles de la cosechadora es muy similar a la de los modelos de la serie precedente. Sin embargo, los diferentes elementos de control están ahora agrupados en una consola en arco más ergonómica. La palanca multifunción de accionamiento de la máquina dispone de tres modos de funcionamiento: modo fábrica, modo cosecha y modo lanzadera.

La configuración predeterminada es el modo fábrica y requiere el uso del botón de consentimiento en la palanca para que la cosechadora se desplace o cambie de sentido de marcha. El modo cosecha se activa automáticamente al descargar la tolva y permite que la máquina se mueva hacia adelante o hacia atrás sin tener que presionar el botón de consentimiento. El modo lanzadera es el mismo que el modo cosecha, pero está activo todo el tiempo.

El monitor extra-ancho de 26,4 cm, con pantalla táctil, está montado en unos rodillos que se desplazan a lo largo de unos rieles fijados a la consola para que el operador pueda colocarlo en la posición que prefiera. Esta pantalla táctil muestra y controla todas las funciones y parámetros de la cosechadora, que se pueden ajustar tocando la pantalla con los dedos. Bajo pedido, es posible instalar otra pantalla que resultará perfecta para las funciones de auto-guiado y para el seguimiento de los mapas de rendimiento.

Plataforma de corte

La plataforma de corte de la máquina tenía una anchura de trabajo de 7,30 m y era del tipo de alta capacidad para recolectar grano. Este tipo de cabezales dispone de tres modos diferentes de funcionamiento. En el modo de compensación se mantiene constante la presión preestablecida de la plataforma sobre el terreno para garantizar la recolección eficaz de los cultivos de porte bajo, como los guisantes o las vezas, o de los cereales que se han encamado. El modo de regulación automática de la altura de corte mantiene la altura corte predeterminada con la ayuda de unos patines situados en la parte inferior del cabezal. El tercer modo de funcionamiento, denominado Autofloat por el fabricante, dispone de una serie de sensores que permiten al cabezal seguir las ondulaciones del terreno para garantizar una altura uniforme de la mies y evitar que la plataforma entre en contacto con el suelo.

Dispositivo de trilla

El sistema de trilla de la cosechadora ensayada es común a todos los modelos de la nueva serie CX. Consta de un cilindro de 750 mm de diámetro, con 10 barras desgranadoras, y no 8 como es habitual en la mayoría de las máquinas, una anchura de 1.300 mm y un cóncavo de 16 barras, dividido en secciones, con un ángulo de envoltura de 110°. Se consigue así una superficie de trilla de 0,98 m2. Tras el cilindro trillador se sitúa el cilindro batidor de paja que consta de 8 barras lisas y dentadas, dispuestas de forma alterna, cuyo diámetro es de 475 mm y su anchura de 1.300 mm.

Debajo del cilindro batidor se dispone de un cóncavo con una superficie de separación de 0,24 m2. La mies que abandona el cilindro trillador es recogida por el batidor, que la conduce y entrega al separador rotativo. Al pasar la mies entre el batidor y el cóncavo se produce una acción adicional de separación del grano de la paja a la que tuvo lugar en el cilindro trillador.

El siguiente elemento del dispositivo de trilla es el separador rotativo, inventado por New Holland en 1970. Un cilindro de barras, en concreto 12, con paletas dispuestas en toda su anchura, fuerza la mies a pasar sobre la superficie de un cóncavo donde tiene lugar una acción extra de separación que evite al máximo la pérdida del grano ya trillado. Después un cilindro batidor de cuatro aristas lanza la paja sobre los sacudidores. En el modelo CX7.90, el diámetro del cilindro del separador es de 720 mm, su anchura 1.300 mm y la superficie de separación del cóncavo 1,78 m2.

La gama de velocidades de trabajo del cilindro trillador está comprendida entre 305 y 905 rev/min, mientras que el separador rotativo gira a dos velocidades en función del tipo de cultivo: 387 y 700 rev/min.

El material de retorno, procedente del sistema de limpieza, es procesado por dos retrilladores, sin que sea enviado al cilindro desgranador principal para no sobrecargarlo. La conexión de la trilla, así como la de la descarga y la alimentación, se realiza mediante embragues de discos.

Para reducir los tiempos de preparación cuando se cambia de tipo de cultivo o cuando varían las condiciones del producto, todos los modelos de la serie de cosechadoras CX disponen de un sistema de programación automática del cultivo, designado por el fabricante con el acrónimo ACS (Automatic Crop Settings), que cuenta con cincuenta configuraciones diferentes en función del tipo de producto. El operario puede seleccionar los ajustes preinstalados o programar los parámetros de recolección para cada cultivo, incluida la posición y la velocidad del molinete, la velocidad del cilindro y el ajuste del cóncavo, la apertura de las cribas y la velocidad del ventilador de limpia.

Sacudidores

Una de las innovaciones más destacadas de esta nueva serie de cosechadoras CX es la introducción de sacudidores con velocidad variable. Estos sacudidores están diseñados para mantener un flujo constante de paja y así conseguir una separación máxima. El sistema funciona modificando automáticamente la frecuencia de los sacudidores en función de la pendiente longitudinal del terreno. El operario, al seleccionar el producto a cosechar (trigo, maíz, colza o arroz), establece de forma automática la velocidad de giro de los sacudidores.

Esta velocidad aumenta o disminuye si la máquina desciende o asciende por un terreno en pendiente. De esta forma se evitan en los descensos atascos y una separación poco eficiente, y en los ascensos se consigue retener el grano en el interior de la máquina reduciendo las pérdidas en los sacudidores. La velocidad de giro de los sacudidores puede variar entre 170 y 240 rev/min. La superficie total de separación de los 5 sacudidores de la máquina es 4,94 m2.

Sistema de limpia

El sistema de limpia de la cosechadora CX7.90 consta de una bandeja de recuperación de grano, una pre-criba y un cajón de cribas con dos cribas, una superior y otra inferior. Desde la cabina se regula el nivel de apertura de las dos cribas del cajón.

Con el dispositivo patentado por la firma y designado Opti-Clean que equipa la máquina ensayada, la bandeja de recuperación de grano y la criba inferior del cajón de cribas trabajan de forma sincronizada y su movimiento de vaivén es contrapuesto al que llevan la pre-criba y la criba superior del cajón.

El ventilador de aire proporciona un caudal constante y tiene dos salidas para dirigir el aire a la criba de pre-limpia y a la criba superior del cajón. El sistema patentado Opti-Fan permite al operario seleccionar la velocidad del aire impulsado por el ventilador en terreno llano. El sistema ajusta automáticamente esa velocidad regulando el régimen del ventilador para mantener la capacidad de limpia al ascender o descender por una pendiente.

La velocidad del ventilador se reduce al ascender por el terreno para reducir las pérdidas de grano en las cribas, mientras que aumenta al descender una pendiente para impedir que se acumule una gran cantidad de grano en las cribas. La superficie total de cribas bajo el control del ventilador de la cosechadora CX7.90 es de 5,40 m2.

Por último, el cajón de cribas completo es autonivelante, de tal modo que se mantiene totalmente horizontal con pendientes transversales de hasta el 17%.

Es capaz de producir un gran volumen de paja.

Picador y esparcidor de paja

Otra característica opcional de las cosechadoras CX tomada de la gama CR es el picador de paja OptiSpread, junto con un esparcidor de paja de discos giratorios. El picador procesa toda la paja procedente de los sacudidores, mientras que el tamo y glumas que provienen de la caja de cribas, los procesa el esparcidor compuesto por dos discos giratorios con paletas que distribuyen el material de forma uniforme sobre el terreno.

Con el sistema de picado opcional OptiSpread, desde la cabina se puede regular el modo en que se distribuye la paja en el suelo, tanto en anchura como en compensación lateral por viento. Como en el ensayo realizado se iba a probar también una empacadora, no se utilizó ni el picador ni el esparcidor para que todo el material expulsado quede hilerado para medir las pérdidas correctamente y para su posterior empacado.

Sistema de propulsión

La cosechadora ensayada estaba equipada con un sistema de propulsión de bandas de goma en el eje delantero. La disposición triangular de este sistema, denominado SmartTrax, ha sido concebida para transmitir al terreno una presión un 57% inferior a la de las ruedas convencionales, produciendo una menor compactación superficial del terreno y una mayor capacidad de tracción. La banda de goma dispone en su parte interior de una serie de resaltes que engranan en la rueda motriz.

La banda de rodadura apoya sobre el terreno sobre rodillos articulados que al trabajar de forma independiente ofrecen una marcha casi flotante. El ancho de la banda era de 610 mm y disponía de un sistema de tensado independiente de la rueda motriz que garantiza una velocidad de transporte de 30 km/h.

La cosechadora trabajó en una parcela de cebada, variedad Encarna de dos carreras. Antes de pasar la cosechadora se colocaron marcos metálicos de 0,5 x 0,5 m en varios lugares al azar para recoger toda la producción encontrada en esa superficie y hacer así una estimación de la producción media de la parcela. Los pesos (gramos) de cebada obtenido en los lugares donde se colocaron los marcos fueron:

| Marco 1 | 132,048 |

| Marco 2 | 117,319 |

| Marco 3 | 125,507 |

| Marco 4 | 128,706 |

| Marco 5 | 119,730 |

| Marco 6 | 117,031 |

| Media | 123,39 g |

123,39 gramos en 0,25 m2 equivale a una producción de 4935,6 kg/ha.

Recogida y almacenamiento cuidadoso de las tomas de campo.

La cosechadora tiene un sensor que va contabilizando de modo continuo el caudal másico de grano que se dirige hacia la tolva. Este dato queda referenciado a la posición que tiene la máquina en cada momento. Con la medida del caudal de grano y la posición se pudo elaborar posteriormente un mapa de producción de la parcela ensayada. El mapa marca con franjas de colores la producción cosechada a lo largo de las pasadas de la máquina. La mayoría de las líneas indican una producción entre 3.500 y 4.500 kg/ha. En algunos tramos la producción medida por la máquina equivale a 2.500-3.500 kg/ha y en otras 4.500-6.000 kg/ha.

Se hicieron 6 pasadas. En todas ellas se mantuvieron los mismos parámetros de los dispositivos de trilla y limpia: velocidad del cilindro trillador 850 rev/min, separación del cóncavo 10 mm, velocidad del ventilador 700 rev/min, frecuencia de los sacudidores 196 ciclos/min en la mitad de las pasadas donde la pendiente del terreno era descendente y 185 en la otra mitad de las pasadas donde la pendiente del terreno era ascendente. Se varió la velocidad de avance; en dos pasadas la velocidad fue 4 km/h, en otras dos 5,5 km/h y, por último, las dos últimas a la velocidad (considerada claramente excesiva) de 7 km/h. En el monitor de la cosechadora se observó la carga del motor y el consumo horario de combustible.

Durante el trabajo de la máquina se lanzaron otros marcos de 0,5x0,5 m sobre el terreno tras el paso del cabezal de siega. Unos marcos se lanzaron bajo el cuerpo de la cosechadora, y otros sobre las franjas de terreno situadas entre el cuerpo de la cosechadora y los bordes del cabezal de siega, tanto a derecha como a izquierda del cuerpo de la cosechadora. Posteriormente se recogieron y pesaron todos los granos contenidos en la superficie delimitada por los marcos. Los granos contenidos en las bandas situadas a derecha e izquierda del cuerpo de la cosechadora son debidos a pérdidas en el cabezal de siega. Los granos contenidos debajo del lugar de paso del cuerpo de la cosechadora son debidos a pérdidas en toda la máquina, tanto en el cabezal de siega como en la trilla y la limpia, pues sobre esa franja cae la paja lanzada por la cosechadora.

Convirtiendo las pérdidas de grano en kg/ha, el resumen de resultados es el siguiente:

| Pasada | Pendiente | Velocidad (km/h) |

Pérdidas totales (kg/ha) / % |

Carga motor (%) | Consumno (L/h) |

| 1 | descendente | 4 | 20,23 / 0,41 | 55 | 30 |

| 2 | ascendente | 4 | 20,51 / 0,42 | 58 | 31 |

| 3 | descendente | 5,5 | 19,17 / 0,39 | 60 | 32 |

| 4 | ascendente | 5,5 | 37,29 / 0,75 | 63 | 33 |

| 5 | descendente | 7 | 19,66 / 0,40 | 63 | 33 |

| 6 | ascendente | 7 | 76,59 / 1,55 | 67 | 35 |

A la velocidad de 4 km/h las pérdidas son casi iguales tanto cuando la máquina se desplaza en sentido ascendente como descendente. A medida que la velocidad se incrementa en intervalos de 1,5 km/h, las pérdidas cuando la cosechadora se desplaza por una pendiente descendente se mantienen constantes, no estando influidas por la velocidad; en cambio, en sentido ascendente las pérdidas casi se duplican por cada incremento de la velocidad de avance de 1,5 km/h.

Del remolque donde la cosechadora vació la tolva al finalizar el trabajo se tomó una muestra de cebada que después se secó hasta peso constante para determinar la humedad del grano. La humedad puede expresarse sobre base seca (peso del agua dividido por peso de la materia seca) o base húmeda (peso del agua dividido por peso total antes de secado hasta peso constante). Expresándolo en tanto por ciento, el resultado obtenido es:

- Humedad en base húmeda = 9,3%

- Humedad en base seca = 10,3%

La cosechadora cuenta con un sensor de humedad del grano cosechado. El dato captado por el sensor también queda georeferenciado. De este modo, se puede obtener un mapa donde con un gráfico de colores se indique la humedad del grano a lo largo de las franjas de terreno cosechadas. Según el mapa elaborado posteriormente a partir de la información registrada por la máquina, la humedad de la cebada en la parcela donde se realizó el ensayo variaba entre 7% y 12%. Por tanto, la muestra secada en estufa da valores que corresponden a algunos de los medidos por el sensor de la cosechadora.

Empacadora New Holland BigBaler1290 Plus accionada por el tractor New Holland T7.270

La empacadora BigBaler 1290 Plus es la mayor de los cuatro modelos que componen la serie BigBaler de New Holland. Entre las diversas versiones, la unidad ensayada cuenta con el alimentador Rotor Cutter, tiene doble eje de ruedas y 6 atadores según indica la placa del PIN situada al lado derecho de la barra para remolcarla. El apelativo 'Plus' se añadió a la denominación de estas máquinas en el año 2016 para destacar que se diferencian de las series precedentes en tener una cámara de empacado más larga para dar más uniformidad a las pacas y se puede alcanzar mayor densidad de la paca.

El eje en tándem reduce la compactación del suelo, por lo que es especialmente idóneo para el empacado de forraje ya que favorece el rebrote del cultivo. Debe recibir accionamiento desde la toma de fuerza del tractor a un régimen de 1.000 rev/min. Necesita una potencia de accionamiento de 95 kW (130 CV). El volante de inercia puede almacenar una gran cantidad de energía gracias a su gran diámetro de 950 mm y 265 kg dispuestos en su mayoría en la periferia del mismo para aportar la máxima inercia con el menor peso posible.

La suspensión del cilindro recogedor o pick-up se realiza por muelle, regulado por una placa de ajuste que lo eleva o le permite descender para que el extremo de las púas se mantenga siempre a una altura constante sobre el suelo.

El flujo de paja o forraje recogido por el pick-up es dirigido hacia la cámara de precompresión por un sistema compuesto de dos sinfines en posición transversal, uno encima y otro debajo del paso del flujo, que giran en sentidos contrarios, al tiempo que mezclan el flujo de producto. La cámara de precompresión tiene sensores que detectan su llenado y se puede regular la precompresión que se alcance.

Cuenta con el monitor IntelliView en el que se pueden controlar y accionar diversas funciones desde el puesto del tractorista. El monitor también informa continuamente de los parámetros de trabajo y de posibles advertencias o alarmas. Al activar la llave de contacto, el monitor muestra su página principal e indica que está iniciándose. Cada vez que sea necesario introducir una palabra (por ejemplo, el nombre relativo a la tarea que se está haciendo) o fijar el valor numérico de una variable de trabajo, se muestra un teclado en la pantalla.

La BigBaler es totalmente compatible con ISOBUS, para una integración perfecta con el sistema de mando de los tractores New Holland. De este modo se garantiza el uso de un solo monitor para el tractor y la empacadora.

Si en la barra de menús que hay junto al lateral derecho de la pantalla se fijan los datos del trabajo realizado, en el monitor aparece el cliente (se habrá tecleado previamente su nombre), la superficie trabajada (se habrá introducido previamente el dato de distancia entre hileras de paja o forraje), la cantidad de pacas hechas, la longitud de hileras empacada, la longitud total recorrida en campo (incluido giros en las cabeceras), la velocidad media, la longitud recorrida en carretera, etc.

En el monitor puede seleccionarse la pantalla SmartFill y aparecerán dos conjuntos de barras que se iluminan indicando el estado de llenado del lado izquierdo y del lado derecho de la cámara de precompresión. Dos sensores situados a ambos lados de la precámara registran el flujo de alimentación del producto. Si los dos conjuntos de barras de la pantalla están iluminados por igual, significa que la cámara de precompresión tiene el mismo llenado en su lado derecho que en el izquierdo; se debe seguir conduciendo en línea recta sobre el centro de la hilera. Si hay más barras iluminadas del lado derecho o del izquierdo y una flecha apunta hacia ese lado de barras más iluminadas, hay que desviar la máquina hacia ese lado de la hilera y volver al centro cuando las barras se equilibren y la flecha desaparezca.

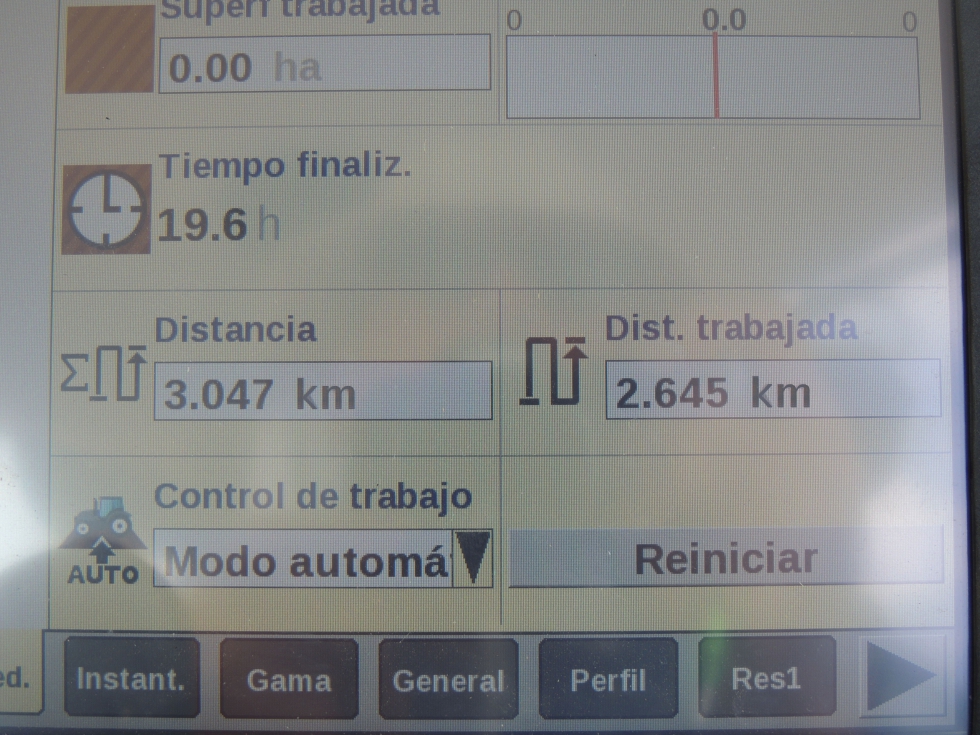

Dos de los datos proporcionados por el monitor IntelliView: distancia total recorrida y distancia trabajada.

Un dispositivo muy útil es el indicador de capacidad. Para que el pistón dé una embolada útil, es necesario que desde la cámara de precompresión se alimente una determinada cantidad de paja o forraje. Puede ocurrir que el pistón comience una embolada cuando en la carga de precompresión aún no se ha acumulado la cantidad suficiente; en tal caso la salida de la cámara de precompresión permanecerá cerrada y el pistón da la embolada sin comprimir una porción adicional a la que ya tiene la paca en formación. El indicador de capacidad indica la relación entre las carreras del pistón de empacado y las de los dispositivos de la cámara de precompresión. Se muestra mediante unas barras numeradas, unas encimas de otras, en el interior de unas figuras en forma de embudo, iluminándose esa zona de la pantalla hasta el nivel de una de las barras o hasta un nivel intermedio entre ellas. Esa relación debe ser un número entero (iluminarse hasta una línea numerada) para que el empacado se realice correctamente; si es una cifra decimal hay que variar la velocidad de avance, de modo que varíe el caudal de entrada de paja o forraje en la cámara de precompresión hasta que el indicador muestre un número entero. La situación ideal es que haya una carrera del pistón por cada carrera de llenado de la cámara de precompresión, de modo que el pistón comprima una porción de paca en cada carrera. En caso contrario, en algunos de los avances del pistón no habrá entrada de paja desde la cámara de precompresión. La frecuencia del pistón es 48 carreras por minuto.

Al disponer de compatibilidad con el sistema de comunicación Isobus III, otra de las características de la empacadora es el sistema IntelliCruise, la empacadora dispone de dos modos de funcionamiento: control de carga y control de placas. El modo de control de carga calcula el tiempo que tarda en llenarse la precámara según el flujo que detectan los sensores, en función de lo cual se adapta la velocidad de avance para mantener la relación 1/1 entre las carreras del pistón y el llenado de la precámara. En el modo de control de placas, la velocidad del tractor se ajusta para mantener determinado grosor de la placa (o libro) de la paca, es decir, el grosor que adquiere después de comprimido el volumen que entra en cada embolada; el sistema intenta obtener la cantidad exacta de placas que haya definido el operador.

La longitud de la paca se establece tecleando su valor en un teclado numérico que aparecerá cuando se selecciona esa función. Una rueda dentada que se clava en la paca y gira a medida que esta va avanzando en la cámara de empacado mide el movimiento de la paca. Los atadores se activan cuando se ha alcanzado la longitud fijada. Como la longitud real depende de la expansión que sufra la paca tras ser expulsada de la máquina, si la longitud real difiere del valor seleccionado, se modificará el valor seleccionado reduciéndolo o aumentándolo para que la longitud real sea la deseada. Las pacas miden 120 cm de anchura, 90 cm de altura y su longitud se puede regular entre 100 y 260 cm.

Cada vez que se inicia un ciclo de atado se muestra en la pantalla un símbolo durante tres segundos y se escucha una breve alarma sonora. Si todos los atadores funcionan bien, encima del símbolo de atado aparecerán iconos de color verde, pero si algún atador está defectuoso, su icono aparecerá de color rojo. Los atadores se mantienen limpios, sin acumulación de residuos, gracias al aire que envían sobre ellos tres ventiladores. El espacio para almacenar rollos de cuerda tiene capacidad para 32 rollos.

En el proceso de atado quedan cortados tramos de cuerda de 5 cm de longitud (uno por cada nudo) que se depositan sobre la superficie de la paca. Cada vez que se expulsa una paca aparece un símbolo en la pantalla, el cual se mantiene durante tres carreras de la cámara de precompresión. La rampa de descarga se puede plegar hidráulicamente para reducir a 7,4 metros la longitud total de la empacadora durante el transporte.

La función Partial Bale-Eject permite expulsar la última paca totalmente formada en la cámara de compresión cuando se ha terminado de empacar la finca de un agricultor y se va a pasar a la de otro propietario. No se activa desde el tractor, sino accionando la palanca de un mando hidráulico situada en la propia empacadora.

Cuando se va a cambiar de cultivo (por ejemplo, de forraje a paja) o se va a guardar la máquina durante una larga temporada, se activará la función Full Bale-Eject, para lo cual se dispone de otra palanca hidráulica que comanda que diez dientes activos se claven en la paca que está todavía a medio formar y la sacan de la empacadora, dejando la cámara de compresión totalmente vacía.

El capó delantero de gran anchura y de una sola pieza permite acceder fácilmente a todas las piezas y a los elementos de engrase y lubricación automática. La máquina tiene en su parte trasera derecha, debajo de la caja de herramientas, un pequeño depósito con agua para el operario pueda utilizarla en la limpieza de las manos.

Trabajó en una finca donde se había cosechado cebada y la cosechadora dejó la paja en hileras separadas 7,15 m entre sí. El contador de pacas indicaba en el monitor que la máquina ensayada ya había hecho 213 pacas desde que comenzó su trabajo como máquina nueva. La cifra subió hasta 222 debido a que en el ensayo se hicieron 9 pacas. La longitud recorrida sobre hileras de paja fue 2.645 metros para hacer esas nueve pacas; equivale a 1,89 hectáreas trabajadas. La longitud total recorrida durante el trabajo, teniendo en cuenta también las vueltas en las cabeceras, fue 3.037 metros.

La velocidad de trabajo osciló en torno a 9,8 km/h (algo más lenta en zonas donde había más cantidad de paja y más rápida donde había menos paja en las hileras). Se tomaron dos muestras de la paja contenida en una longitud de un metro de hilera, obteniéndose pesos de 2 kg y 1,8 kg.

Al terminar el trabajo en campo se fue a una báscula a comprobar el peso de las pacas. Se obtuvo un peso medio de 484 kg/paca. Este peso es inferior al esperado, lo que podría deberse a que el empacado se realizó al comienzo de la tarde en un día caluroso y la paja, que estaba ya en el terreno desde antes del día del ensayo, habría perdido bastante humedad y su consiguiente peso.

Se prestó atención a la conformación de las pacas (dimensiones teóricas 120 x 90 x 250 cm) que se juzgó buena. Se manejaban perfectamente con una sencilla horquilla de dos púas colocada en el frontal de un tractor. El ensayo permitió comprobar un buen comportamiento de la máquina con la paja más seca de lo aconsejable.

Conclusiones

Cosechadora

- El estado del cultivo y el trabajo de la plataforma de corte condujeron a unas pérdidas en la siega muy bajas a la velocidad de 4 km/h. Cuando la máquina marcha pendiente abajo, incluso a la velocidad de 7 km/h las pérdidas con bajas.

- Las pérdidas evaluadas a velocidades superiores de 4 km/h son mayores en trabajo ascendente que en descendente, pese a la autocorrección de la frecuencia los sacudidores. Habría que modificar la regulación de otros dispositivos del sistema de limpia para intentar evitar este aumento de pérdidas de cosecha.

- Considerando como pérdida representativa la media de las obtenidas en trabajo ascendente y descendente, se observó que las pérdidas aumentaron al hacerlo la velocidad de trabajo. Los datos obtenidos fueron: a 4 km/h, 0,42% (20,37 kg/ha); a 5,5 km/h, 0,57% (28,23 kg/ha); a 7 km/h, 0,97% (48,12 kg/ha).

- La cosechadora ofrece numerosas opciones técnicas para conseguir el mayor rendimiento de la cosecha.

- Es indudable la gran utilidad que tienen los mapas de producción que ofrece la tecnología de las modernas cosechadoras, pero la horquilla de cifras que proporciona en este tipo de ensayos hace imprescindible la medición clásica de la producción.

Empacadora

- La máquina ofreció plenas prestaciones con una alta capacidad de trabajo (excluidas maniobras) de 7 ha/h.

- Se empacaron 4,76 paca/ha con un peso medio de 484 kg/paca.

- Realizó un buen trabajo con un producto más seco de lo habitual. Las pacas estaban muy bien conformadas, manteniendo su consistencia en el sistema de manejo elegido (cargador frontal de dos púas).

- Tiene numerosas opciones técnicas que permiten realizar una labor óptima en diferentes condiciones de trabajo.

De pie: Fernando Martín (NH), Juan María Marugán (NH), Jacinto Gil (UPM), Jesús Vázquez (UPM) y Álvaro Almarza (NH). Debajo: Jairo Casla (UPM) y Fernando Martín Herrero (agricultor).