La seguridad como principal prioridad de la industria alimentaria

16 de septiembre de 2009

Un envasado especial mantiene frescos los refrigerados durante más tiempo

Los platos preparados gozan de una gran popularidad entre los consumidores. Las ventas de estos alimentos se han incrementado sin cesar durante muchos años. La tendencia demográfica (envejecimiento de la población) y el creciente número de hogares con un único miembro son dos factores que originan dicho aumento. Dentro de esta categoría de alimentos están los platos listos para comer y los ingredientes preparados por completo o en parte, que reducen tanto el tiempo como el esfuerzo necesarios para presentar el plato en la mesa. Entre los ejemplos se incluyen el queso en lonchas envasado, las salchichas en envases herméticos, los congelados y los refrigerados (como la comida lista para comer o que requiere preparación mínima).

Hay un énfasis cada vez mayor sobre los productos ‘abre-fácil’ y herméticos. La industria produce ahora una película resistente a los rasgados irregulares que el consumidor puede retirar presionando sin derramar el contenido. Este producto sellante se denomina papel de aluminio desgarrable y las películas suelen estar diseñadas para soportar la esterilización y el proceso de pasteurización.

Durante el proceso de envasado la industria alimentaria utiliza una serie de técnicas para garantizar que la carne o los refrigerados se mantengan frescos. Mayoritariamente los productos se envasan al vacío o en una atmósfera modificada. Si el alimento se deja al descubierto durante el proceso de envasado, las condiciones ambientales pueden causar una serie de daños indeseables. Los principales problemas son la oxidación causada por el oxígeno del aire y la contaminación por microbios que originan las bacterias y el moho.

Los gases protectores como el dióxido de carbono, el oxígeno y el nitrógeno que están de forma natural en el aire se utilizan durante el envasado en atmósferas modificadas. El nitrógeno es un gas inerte e inhibidor de reacciones empleado para reducir la cantidad de oxígeno en el aire. El dióxido de carbono tiene un efecto bacteriostático, es decir, inhibe el aumento de las bacterias y el moho. El oxígeno retiene el color rojo de la carne oxidizando la mioglobina que se encarga de transportar el oxígeno al músculo. Cuando la presión parcial es baja, como ocurre en el aire ambiental, la mioglobina se autooxidiza muy rápido y se convierte en metmioglobina, provocando una decoloración grisácea en la carne.

Es entonces cuando el llamado envasado activo aumenta estos efectos. Este tipo de envasado contiene materiales reactivos que alteran las condiciones de su interior. El objetivo es retener la calidad y la vida útil del producto, así como proteger las propiedades nutricionales, psicológicas y sensoriales. Las películas que contienen absorbedores de oxígeno pueden duplicar la vida útil de la carne y las salchichas. Otros tipos de envasado contienen capas de polímero o copolímero que ayudan a regular la humedad o absorber el etileno. Asimismo, se está investigando sustituir las capas de polímero por un material natural degradable.

Las sustancias antimicrobiales que se encuentran en la película de plástico recubierta de proteína de suero pueden ayudar a prolongar la vida útil. Creando una barrera natural de oxígeno, esta película también disminuye el desarrollo de olores a rancio. En el marco del proyecto Wheylayer de la UE, que reúne a productores de envases, organizaciones de comercio internacional, ingenieros de proceso, instituciones de investigación y fábricas de productos lácteos de siete países de la Unión Europea, actualmente se están desarrollando procesos de producción rentables para este tipo de material de envasado.

Sensores que detectan si el envase está desempeñando su función

Los investigadores están trabajando también en los indicadores que muestran tanto al envasador como al consumidor si los materiales activos de envasado siguen desempeñando su función prevista. El objetivo es crear un ‘envasado inteligente’ insertando sensores en la película de compuestos de polímero, de un modo similar al que se integran los absorbedores de oxígeno en el envasado activo. Existen otros sistemas basados en los indicadores que modifican los colores que también pueden ofrecer beneficios adicionales. El aluminio de envasado cambia de color si la cadena de frío sufre alguna interrupción, indicando que el alimento ya no va a conservarse fresco. Asimismo, los chips electrónicos que actúan como indicadores electrónicos de la vida útil están en proceso de prueba. Por medio de la electrónica se rastrea el tiempo transcurrido desde que el producto es envasado. Se tiene en cuenta la temperatura, ya que de ella depende el aumento o la disminución de la vida útil. Los resultados se muestran en un indicador de barra y se activa un aviso en caso de que la vida útil haya expirado.

Los absorbedores de oxígeno pueden también proteger los alimentos sensibles a la luz que estén a la venta, previniendo así que se degrade su calidad, se decoloren o cambie su aroma. Sin embargo, los resultados de un estudio llevado a cabo por el instituto Fraunhofer Institute for Process Engineering and Packaging IVV de Freising, Alemania, muestran que la mayoría de los productos tienen una susceptibilidad muy específica hacia la luz. Algunos son particularmente susceptibles a la luz visible, mientras que otros requieren protección contra la luz ultravioleta. Debe eliminarse el oxígeno del envase y/o el envase debe aislar las longitudes de onda dañinas. Los filtros ultravioleta o los materiales de envasado que filtran las longitudes de onda son dos soluciones posibles. Otras incluyen capas resistentes a la luz o impresiones que cubren toda la superficie del material de envasado.

La RFID enlaza los productos con la información importante

Además de proporcionar información importante para los consumidores, el envasado inteligente ofrece un valor añadido a los productores de alimentos, proporcionándoles información vital sobre la calidad y la condición actual de los productos. Los sensores detectan la temperatura o la humedad existente y automáticamente envían los datos a un ordenador mediante un enlace sin cables. En mayor medida, la RFID (identificación por radiofrecuencia) se está convirtiendo en la solución y alternativa para estas aplicaciones.

Un estudio del Deutsche Bank (DB) revela que la RFID se trata de una propuesta completamente nueva, más que de un sustituto de los códigos de barras, porque es la primera tecnología que elimina la separación existente entre los productos físicos y la información sobre los mismos.

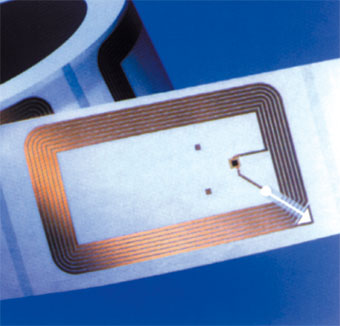

Los sistemas RFID están basados en componentes sin contacto que se comunican por medio de campos electromagnéticos y sin necesidad de contacto visual. Todos los sistemas están compuestos por un tag (etiqueta) o transpondedor (contiene una antena y un código de producto almacenados en un chip), un lector y un software procesador de datos.

Esta propuesta para el intercambio de información es la que diferencia la RFID de los demás sistemas de información, tales como los códigos de barras o las tarjetas chip basadas en el contacto, así como de sistemas competidores sin cable como el Bluetooth. Los expertos están seguros de que será difícil copiar o manipular los transpondedores montados en los productos, así hacen que la RFID sea una tecnología adecuada para garantizar el rastreo de los productos y sus componentes durante toda la cadena de producción de los alimentos. El rastreo ha sido un requisito obligatorio en la UE desde hace varios años, pero los códigos de barras han dificultado su cumplimiento, debido a que los productos tienen que ser reescaneados en cada interfaz a lo largo de la cadena alimentaria.

Hay varias razones por las cuales es importante enlazar inequívocamente la información sobre el origen y el procesamiento de los ingredientes y los productos ya acabados con los productos asociados o los lotes de materias primas. Por un lado, se asegura que toda la información relevante esté disponible en cada punto de la cadena alimentaria. También proporciona un mecanismo para determinar el origen del problema en los productos estropeados o contaminados. Esta solución involucra la convergencia de las TI y las capacidades logísticas.

Para los productores no es fácil cumplir con la normativa, ya que estas compañías son normalmente un mero elemento en toda la cadena de valor. Debe implementarse un sistema para gestionar los aspectos logísticos de los aproximadamente diez pasos de procesamiento que normalmente se dan al enviar alimentos de procesamiento básico al cliente, como el cereal, la fruta, la verdura, la carne o la leche. El proceso de desplazamiento de los productos desde el campo hasta el cliente incluye los siguientes pasos: transporte, manipulación, almacenamiento, garantía de la calidad y cadena de frío. Debe garantizarse el flujo de información y es aquí donde la RFID juega un papel importante. Un sistema que proporciona un flujo de información completo y libre asegura que toda la documentación sobre el proceso de producción esté disponible en cualquier momento, además de determinar el origen de las materias primas de los productos.

Los tags RFID estarán montados en uno de cada dos palés para el 2010

DHL, proveedor de servicios logísticos alemán, calcula que ya se han insertado tags RFID en más de 1,3 millones de palets en todo el mundo. No obstante, el estudio del DB revela que debido a los aspectos económicos del ratio de costes/beneficios, la aplicación de la tecnología RFID queda limitada a envíos de grandes cantidades y productos de gran valor. Según las previsiones publicadas por los asesores de gestión de McKinsey, para el año 2010 sólo un elemento de cada veinte llevará un tag RFID, mientras que una de cada tres unidades enviadas y uno de cada dos palets tendrán un tag insertado.

En este punto, es la primera vez que se utiliza la tecnología sin cables para rastrear y localizar productos. Pescadores daneses han registrado la fecha, ubicación y método de pesca en 200.000 cajas con tags RFID. Los comerciantes de pescado transfieren la información directamente a su sistema. Un tiempo de respuesta rápido les posibilita entregar pescado fresco de mar y de alta calidad.

En el futuro se podrán rastrear los alimentos siguiendo unas pautas definidas. Los productos dispondrán de una ID digital con identificación automática y recopilación de datos de los sensores que, por ejemplo, estarán conectados a los chips RFID e insertados en el envasado junto con las antenas. El sistema calcula la calidad y la vida útil mientras los productos están en tránsito o en el almacén. Si la calidad está por debajo del umbral crítico, se acciona una alarma automática, reduciendo así las pérdidas de productos e incrementando la rentabilidad.

Un consorcio de proyectos llamado SmartPack y subvencionado por el Ministerio de Investigación alemán ha reducido de forma significante el coste de la tecnología de etiquetas inteligentes. El coste tiene una influencia importante sobre la aceptación del cliente y de acuerdo con lo que predijo el instituto de investigación de mercado Gartner Inc., serán necesarios otros cinco o diez años para que esta tecnología alcance el mercado de masas.

Sin embargo, muchas compañías de la industria alimentaria podrían beneficiarse ya de la RFID. Nortura, el productor de carne más importante de Noruega, está realizando pruebas para evaluar la capacidad que la RFID y los sensores tienen para rastrear la carne y las aves a través de toda la cadena de suministro. Se han establecido planes para asegurar el rastreo en toda la cadena alimentaria, incluida la información sobre el origen de cada animal y los alimentos que éste ha consumido.

Monitorización del proceso de limpieza con RFID

En mayor medida, los requisitos de rastreo se están extendiendo al proceso de limpieza para las máquinas de producción alimentaria. He aquí otra posible aplicación para la tecnología RFID. Las compañías fabricantes de maquinaria de producción para el chocolate están instalando chips RFID en los moldes. La maquinaria de limpieza puede identificar y comprobar cada molde y poner en marcha la secuencia de limpieza apropiada. El chip almacena el número de elemento, la fecha de fabricación, la calidad, el programa de limpieza y la dosis del producto de limpieza, garantizando así una limpieza controlada y documentada que cumple con los parámetros de higiene aplicables. Cada vez que se limpia el molde se envían al chip el número de ciclos de limpieza que se han completado. Una producción segura e higiénica es la principal prioridad de la industria alimentaria a fin de proteger la salud de los consumidores. Tanto la maquinaria como los flujos de producción deben cumplir unos estándares de higiene diseñados.

Los productores de alimentos y los fabricantes de maquinaria han estado trabajando conjuntamente durante mucho tiempo para desarrollar máquinas que cumplan los estrictos requisitos de higiene en lo que a la carne se refiere. Además de hacer que las máquinas sean fáciles de limpiar, los productores y fabricantes intentan eliminar el espacio muerto difícil de inspeccionar y en el que pueda haber algún residuo de comida atrapado. Es importante tener en cuenta el material que entra en contacto con los alimentos, el lubricante debe ser seguro para los alimentos. Sin embargo, todavía se puede optimizar más. Los avances en la tecnología de análisis y de proceso y la simulación de los procesos informáticos crean oportunidades para mejorar la higiene e incrementar la eficacia de los procesos. Los científicos observan detenidamente cómo y por qué las partículas causan problemas cuando se adhieren a las superficies y cuáles son los aspectos involucrados.