Señales claras

Los sensores inteligentes se consideran el factor clave para implementar la Industria 4.0. Por ello, Endress+Hauser ha integrado la Heartbeat Technology en muchos de sus instrumentos de campo. Con esta tecnología, los instrumentos utilizan de forma inteligente los datos de los sensores, además del valor medido primario (por ejemplo, caudal, nivel, presión…), para funciones de diagnóstico, verificación y monitorización que permiten conocer en profundidad el equipo y el proceso. Existen casi 40 casos de uso que abarcan todos los parámetros de medición solo para la monitorización del estado y la optimización de procesos. Las ventajas para los jefes de planta, los técnicos de servicio y los responsables de calidad son muchas, pues incluso es posible el mantenimiento predictivo.

El tiempo de parada de una planta de producción genera un gran coste, sobre todo cuando no está planificado. Según un estudio realizado por Senseye, especialista en IA, las grandes compañías pierden una media de 323 horas de producción al año. Así pues, las pérdidas derivadas de los cierres de las fábricas ascienden a más de 170 millones de dólares por cada una de ellas. No es de extrañar que tres de cada cuatro compañías hayan hecho del mantenimiento predictivo un objetivo estratégico explícito. Los sensores inteligentes pretenden ayudar a alcanzar esos objetivos.

Pero, ¿cómo pueden saber los usuarios de un sistema en una fase temprana que algo no funciona correctamente en su proceso o que algo no va bien con un componente? ¿Cómo pueden mantener una medición fiable, garantizar la calidad del producto y evitar interrupciones del proceso? “En Endress+Hauser hemos desarrollado Heartbeat Technology para ello”, explica Daniel Persson, director de Procesos y Portfolio de Innovación. Se utiliza en instrumentos de medición de caudal, nivel, presión y temperatura, así como en análisis de líquidos y gases. “Con Heartbeat Technology, los instrumentos de campo monitorizan su funcionamiento y ofrecen información sobre las condiciones de proceso. Esto permite identificar anomalías de forma fiable y tomar medidas oportunas”, afirma Persson.

Las señales medidas por los instrumentos de campo, aparte del valor medido primario, constituyen la base de Heartbeat Technology. “Los utilizamos para diversas funciones de diagnóstico, verificación y monitorización que crean valor añadido para los operarios de las plantas. Endress+Hauser ofrece la más amplia selección de instrumentos de medición con estas funciones”, afirma Persson. Tiene múltiples ventajas. Mejora de la fiabilidad de las mediciones, mayor eficiencia en las operaciones, cumplimiento de la normativa, mejora de la productividad y reducción de los tiempos de parada imprevistos.

La información adecuada en el momento adecuado

Heartbeat Diagnostics es la base de Heartbeat Technology. Con esta función, los equipos se autodiagnostican continuamente en segundo plano e informan de su estado con una elevada cobertura de diagnóstico, de hasta el 97%. En caso de que se produzcan errores en el equipo o se alteren las condiciones de proceso, proporcionan información clara sobre lo que está ocurriendo en ese momento y qué medidas adoptar: toda la información de diagnóstico se clasifica de forma uniforme y estandarizada de acuerdo con la norma Namur NE 107. Esto aumenta la fiabilidad de la medición, y los niveles de seguridad exigidos se mantienen durante más tiempo.

Heartbeat Verification permite verificar la disponibilidad del instrumento sin interrumpir el proceso. Las pruebas automáticas comprueban si los componentes del equipo siguen teniendo los valores de referencia originales. También comprueban si hay fallos sistemáticos que puedan perjudicar el rendimiento del equipo o del proceso. El concepto es trazable conforme a la norma ISO 9001 y está certificado por una autoridad externa. “El autodiagnóstico y la verificación aumentan el rendimiento del proceso y pueden ayudar a optimizar los ciclos de calibración y prueba”, subraya Persson.

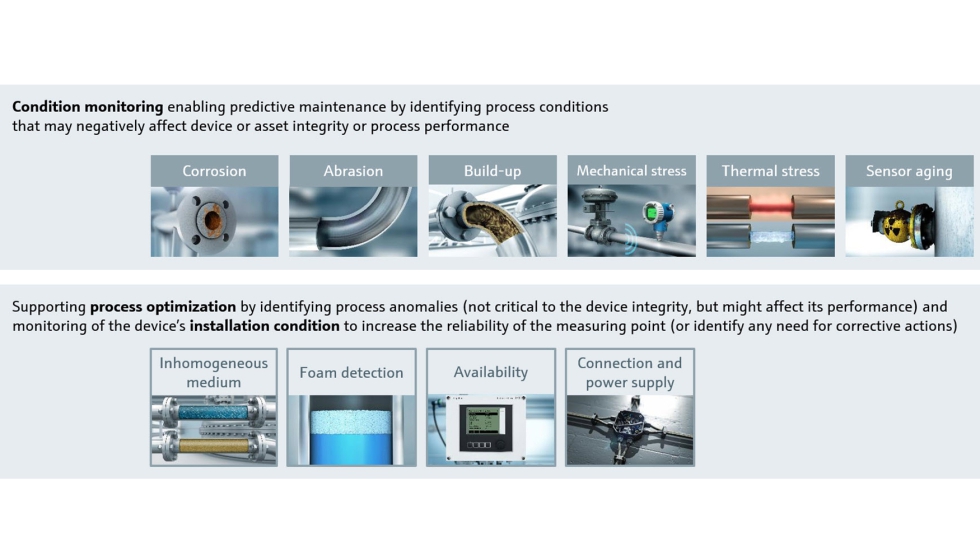

Casi 40 casos de uso para monitorización del estado del equipo

Las señales de los sensores proporcionan mucha más información, p. ej. si las condiciones de proceso tienen un efecto negativo en el equipo. “Algunos ejemplos típicos son la corrosión o abrasión de las piezas del sensor, la aparición de espuma en un depósito o la formación de adherencias en la superficie del sensor. Heartbeat Monitoring detecta estos factores y los traduce en información comprensible sobre el equipo y el proceso”, explica Persson. Si los operarios de la planta observan estos parámetros a lo largo del tiempo, pueden reconocer cambios no deseados de forma rápida y fiable. “Mientras tanto, en todos los parámetros y tecnologías de medición, hay casi 40 casos de uso para la monitorización de estado del equipo con fines de mantenimiento predictivo o para la optimización de procesos y la monitorización del estado del sistema”, afirma Persson.

Por ejemplo, todo lo siguiente es posible:

Caudal

Los caudalímetros másicos Coriolis pueden determinar, por las características de oscilación de los tubos, si existe corrosión o abrasión. Además, detectan la formación de adherencias basándose en la amortiguación de la oscilación y pueden identificar la falta de homogeneidad en los productos del proceso, como los arrastres de gas. Los caudalímetros electromagnéticos analizan la conductividad eléctrica dentro de la tubería de medición para detectar la formación de adherencias. Los caudalímetros por ultrasonidos detectan la formación de adherencias en función de la intensidad de la señal y, además, detectan la falta de homogeneidad en el caudal en función de los valores predefinidos. También puede identificarse mediante caudalímetros másicos térmicos.

Presión

Los transmisores de presión diferencial monitorizan el ruido de la señal durante el funcionamiento para detectar anomalías en el proceso. Por ejemplo, si una línea de presión diferencial está obstruida debido a la formación de adherencias. Si se supera el valor umbral definido, el equipo señala que se requiere mantenimiento. Mediante el diagnóstico de lazo, se detectan las resistencias de medición elevadas causadas por corrientes de fuga en terminales corroídos o una caída en la alimentación. Gracias al registro de los valores límite de presión y temperatura libremente definibles, se puede obtener información sobre los picos de presión dinámicos no deseados, el calentamiento de traceados defectuosos o el aislamiento.

Nivel

Los instrumentos de medición de nivel por radar miden, basándose en la amplitud relativa del eco, si se ha formado espuma en la superficie del líquido y, en tal caso, en qué cantidad. Si se alcanza un determinado límite específico de la aplicación, se puede enviar automáticamente una señal para activar el sistema de aspersores con el fin de reducir el nivel de espuma. Esto optimiza la dosificación de los agentes antiespumantes. Además, se puede detectar la formación de adherencias de material en la antena del radar para controlar una limpieza con aire comprimido según sea necesario. Los equipos de medición radiométrica calculan, en función de la actividad de la fuente del haz, sus horas de funcionamiento previstas y la vida útil restante del fotomultiplicador. En función de la frecuencia de la horquilla, los detectores de nivel detectan la corrosión y la abrasión, así como la formación de adherencias en el diapasón.

Análisis

Los sensores analíticos (pH, redox, desinfección, oxígeno disuelto, turbidez, fotometría y conductividad) y los tomamuestras calculan un índice de estado del sensor y una métrica de rendimiento que los operadores pueden utilizar para aumentar la disponibilidad del punto de medición y optimizar el mantenimiento de su sistema. El índice de estado del sensor o del equipo también puede utilizarse para identificar el envejecimiento del sensor.

Temperatura

En el caso del equipo de medición de temperatura con autocalibración, la desviación entre la referencia de temperatura y el sensor RTD se registra y almacena en la memoria. Esto permite detectar desviaciones a lo largo del tiempo e identificar una tendencia. Se emite un mensaje de diagnóstico si se alcanza un límite predefinido.

La mayoría de las funciones de Heartbeat Technology pueden activarse directamente en el equipo. Sin embargo, todo su potencial se despliega cuando los operadores de las plantas lo integran en su infraestructura y/o lo conectan a la nube. “En un entorno conectado, las tareas no solo se realizan de forma más eficiente y cómoda, sino que también se dispone de funciones adicionales. Entre ellas, la generación de un informe de verificación y la monitorización de los parámetros de Heartbeat Technology”, explica Persson.