Soldadura aluminotérmica de carriles ferroviaros

Uno de los sonidos que podemos asociar claramente con los viajes en tren es el traqueteo, ese golpeteo rítmico que producen las ruedas cuando pasan por las uniones entre carriles. Sin embargo en la actualidad este particular sonido ha desaparecido casi completamente y ahora, sólo en el paso por los desvíos o cruces de vía, oímos el impacto de las ruedas sobre las discontinuidades de la vía. ¿Qué es lo que ha eliminado el entrañable, pero incómodo, traqueteo?

La respuesta es sencilla: en la vía moderna se han eliminado casi completamente las discontinuidades del camino de rodadura, en especial las debidas a las uniones entre carriles.

En efecto, hay que considerar que los carriles ferroviarios se obtienen mediante laminación de acero, en principio sin limitación en su longitud. En la práctica la necesidad de transportar estos carriles hasta el lugar donde deben ser instalados y las propias limitaciones dimensionales de las instalaciones de laminación imponen un límite a su longitud.

Durante años la unión entre carriles se realizó mediante uniones atornilladas, usando bridas metálicas taladradas que unían los carriles yuxtapuestos por sus extremos. La introducción de la soldadura permitió conseguir un camino de rodadura con el menor número de discontinuidades posibles.

Hoy en día las laminadoras son capaces de producir carriles hasta 90 m de longitud pero es todavía habitual, por razones de transporte o por las características del lugar de instalación de los carriles (vías subterráneas, por ejemplo) trabajar con longitudes de 18 m. Así pues, para el tendido de una vía férrea, es preciso unir los extremos de los carriles —con longitudes de decenas de metros— hasta formar trayectos de centenares o miles de km.

Durante años la unión entre carriles se realizó mediante uniones atornilladas, usando bridas metálicas taladradas que unían los carriles yuxtapuestos por sus extremos. Era necesario además dejar un espacio hueco en la unión para absorber las variaciones longitudinales de los raíles debidos a la dilatación por causas térmicas de los mismos. Al golpear las ruedas en esas discontinuidades se producía el típico traqueteo. Evidentemente este continuo golpeo, además de provocar incomodidades a los viajeros, tenía importantes consecuencias con respecto al desgaste de la infraestructura y del material rodante con el consiguiente aumento de costes de mantenimiento y de reposición de daños. Limitaba asimismo la velocidad comercial de las circulaciones y la cantidad de carga transportada por eje.

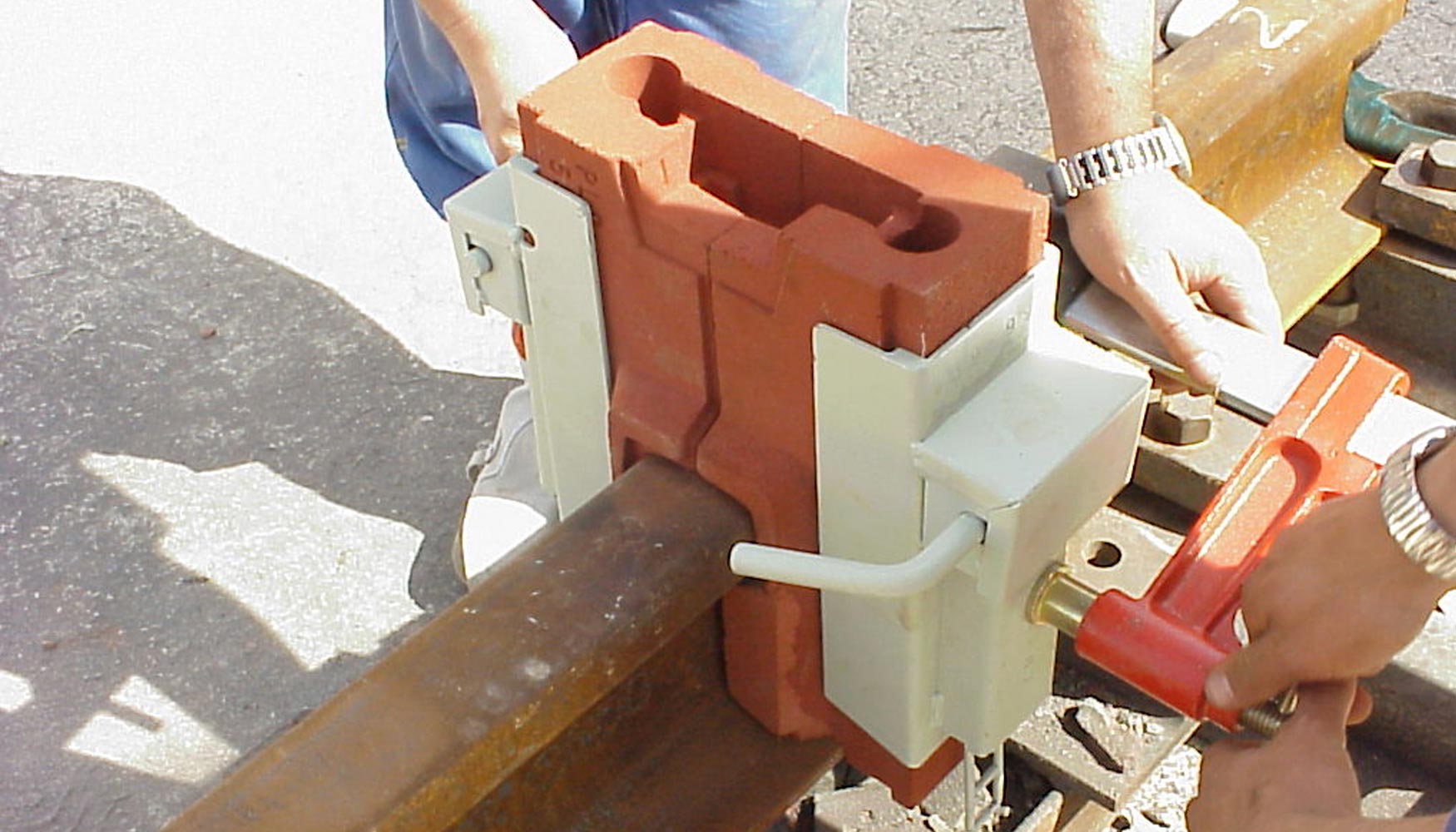

Momento de colocación del molde.

La solución a esta problemática era conseguir un camino de rodadura con el menor número de discontinuidades posibles, consiguiendo que las uniones entre carriles fueran geométricamente indistinguibles del propio carril mediante algún tipo de soldadura.

Sin embargo, en la época (finales del XIX), la soldadura para carriles planteaba unos importantes retos tecnológicos:

- Debía garantizar una unión mecánica de resistencia similar al propio carril.

- El proceso de soldadura habría de ser rápido y económico.

- La soldadura debía ser susceptible de realizarse en la propia obra.

Así, durante un breve periodo de tiempo coexistieron diferentes métodos de soldadura hasta que las evidentes ventajas del soldeo aluminotérmico se impusieron. Veamos en que consiste este proceso.

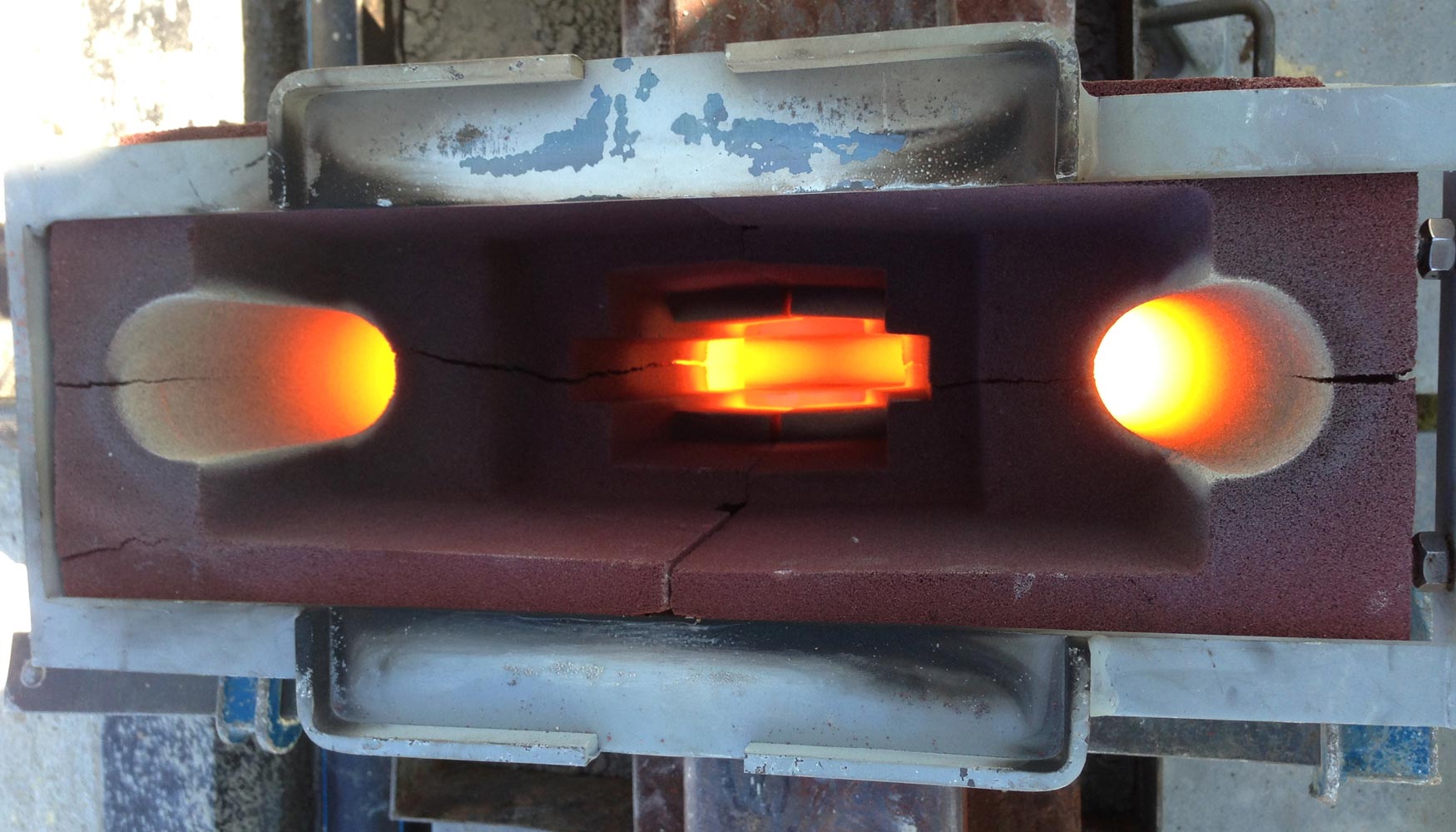

El primer componente para la realización de la soldadura es una reacción química que nos va a proporcionar acero en estado líquido. En la imagen, interior del molde tras el precalentamiento.

El procedimiento de soldadura por aluminotermia se basa en una reacción redox cuyos reactivos son el aluminio (Al) y el óxido de hierro (genéricamente FeO). Una vez iniciada, la reacción es fuertemente exotérmica (+2.000 °C) hasta el punto de provocar la fusión de los reactivos y productos de la reacción en unos pocos segundos.

La reacción da como producto Fe y óxido de aluminio (conocido como alúmina o corindón).

Sin embargo los carriles ferroviarios no son de hierro sino de acero y, por ende, de un acero con una importante presencia de manganeso. Es pues necesario incorporar a la reacción ferroaleaciones que aporten los elementos necesarios para que el producto final del proceso sea un acero de características químicas y mecánicas similares al acero constituyente del carril.

Este conjunto de reactivos y elementos de aleación presentados en forma de mezcla granulada es lo que se denomina ‘carga aluminotérmica’. Es fácil comprender que a cada ‘modelo’ de carril le corresponderá una carga particular que se avenga con sus características de masa, composición, estructura metalográfica y propiedades mecánicas.

Tenemos pues, el primer componente para la realización de la soldadura: una reacción química que nos va a proporcionar acero en estado líquido.

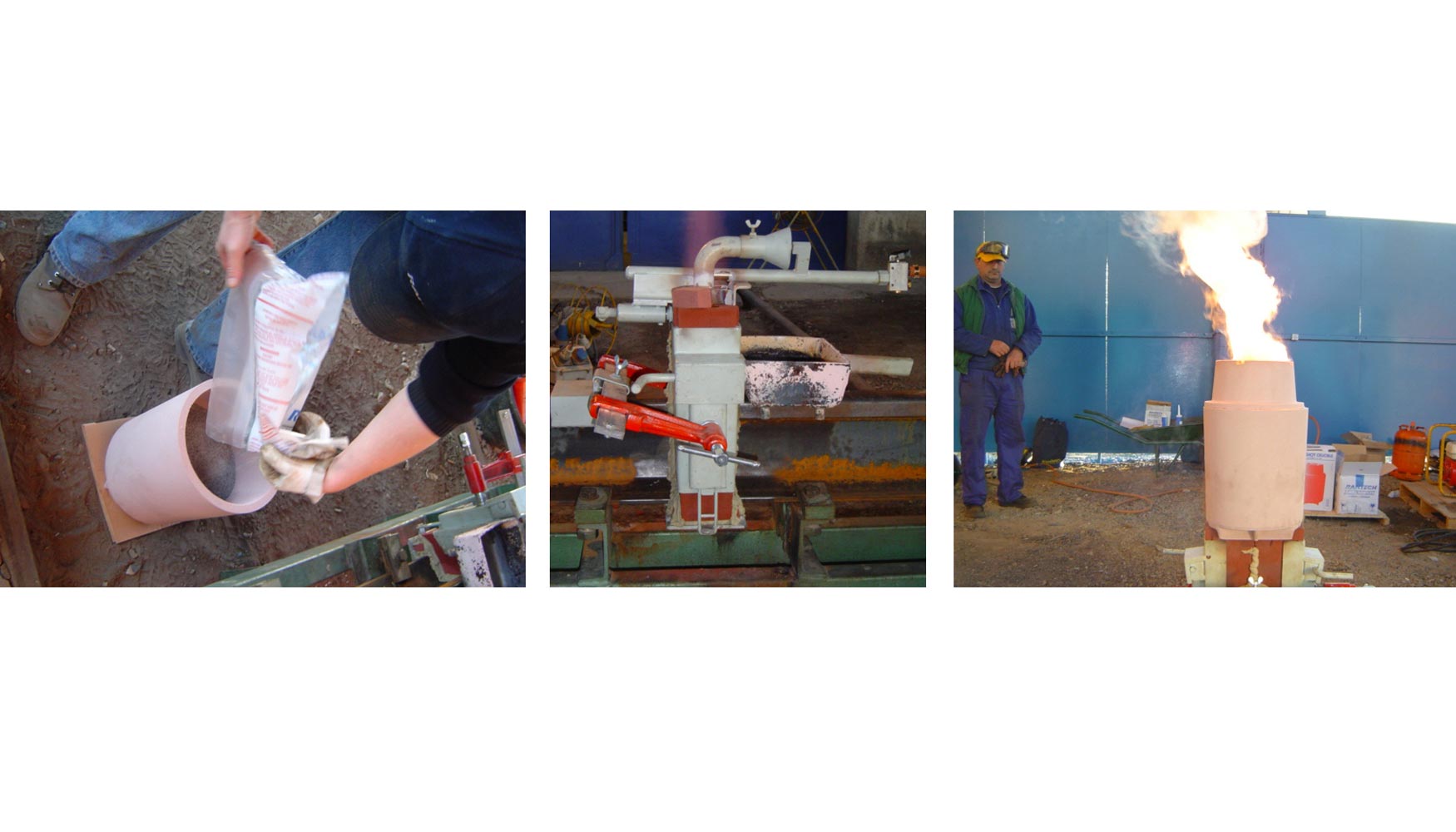

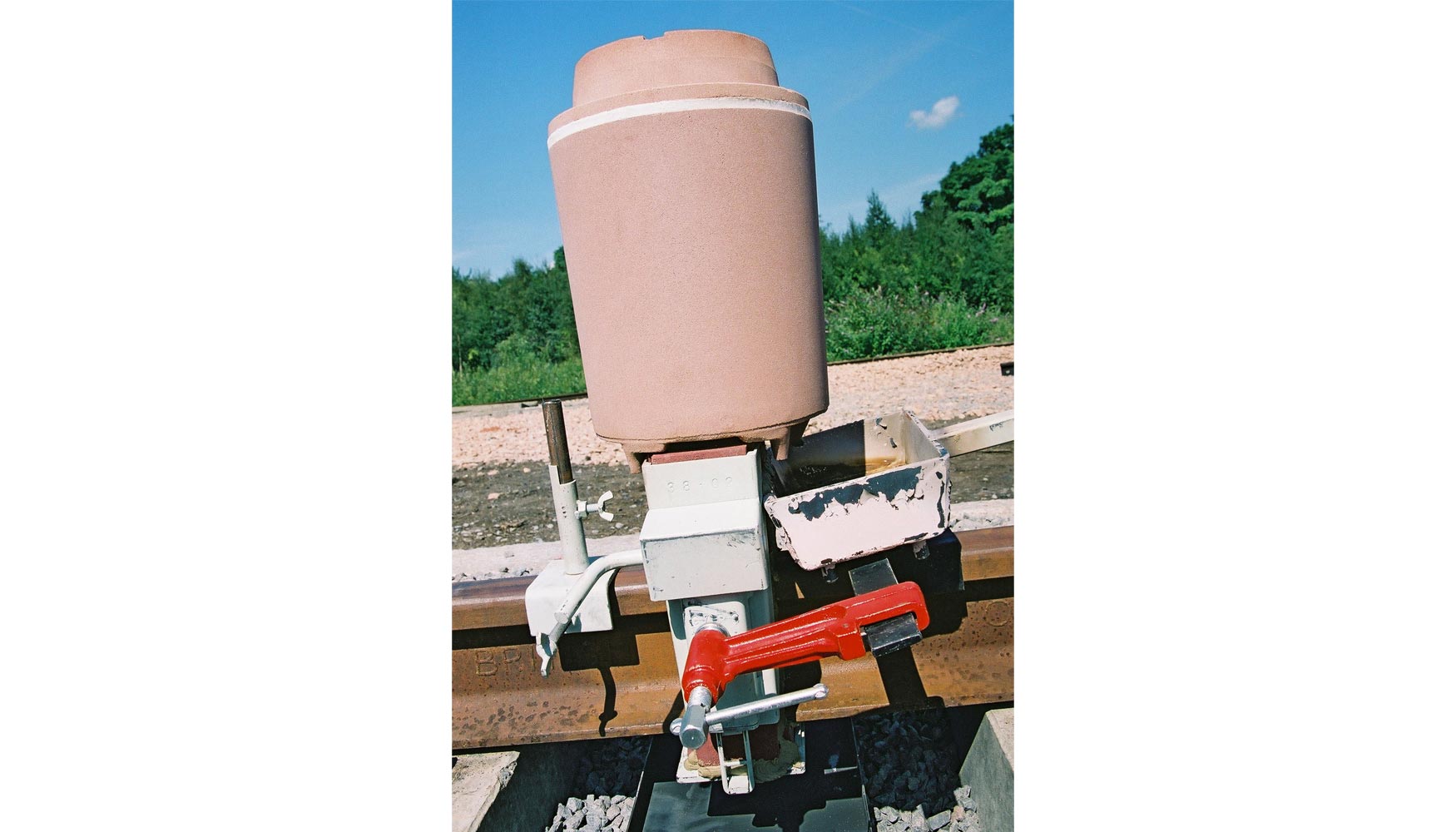

En segundo lugar hemos de determinar dónde haremos está reacción que ya hemos indicado es enormemente energética. Para ello usaremos un recipiente, el crisol, capaz de soportar la violencia de la reacción. Estos crisoles, modernamente para un solo uso, construidos de materiales refractarios, disponen de una cubierta superior para evitar las proyecciones de materiales incandescentes durante la reacción y de un dispositivo de destape automático (boquilla o piquera) que, después de unos segundos de acabada la reacción, deje salir los productos de la misma. Este tiempo de contención es necesario para, de un lado, asegurar la finalización completa de la reacción evitando contaminar la soldadura con los reactivos y, de otro, permitir la decantación de los productos finales: óxido de aluminio y acero. A causa de la gran diferencia de densidades entre los productos obtenidos de la reacción, el acero queda en la parte inferior del crisol y el óxido de aluminio flota sobre él. Todo este proceso se realiza en menos de 35” desde el momento de inicio de la reacción. Esta colada obtenida químicamente se verterá en un espacio hueco entre los extremos de los carriles dejado exprofeso y contenido por un molde refractario que reproduce el perfil del carril y dotado de los conductos necesarios para garantizar la hidráulica precisa para el correcto relleno del perfil, la fusión de los extremos de los carriles y la ausencia de defectos en la soldadura. De hecho podemos asimilar el proceso con una fundición “in situ”. Para evitar pérdidas de metal líquido se burletea, antes de la ejecución de la soldadura, todo el contorno del carril en contacto con el molde con una pasta especial de sellado.

Previamente a la soldadura es necesario precalentar los extremos de los carriles para evitar el choque térmico y eliminar toda traza de humedad. El propio molde donde realizaremos la colada, ya situado y fijado en su posición, sirve de cámara de precalentamiento donde se introduce un soplete o quemador para este fin. Acabado el precalentamiento el quemador se retira y se apoya sobre el molde el crisol conteniendo la carga aluminotérmica.

Sólo queda ya iniciar la reacción por aplicación sobre la carga de un elemento pirotécnico especial. La reacción se inicia de inmediato y, en menos de un minuto, el crisol habrá dejado caer el acero en fusión en el molde. La cantidad de acero está calculada para rellenar completamente el hueco entre los carriles (normalmente unos 25 mm) y proporcionar además una reserva de material fundido, llamada mazarota, que compensará la contracción del metal durante el enfriamiento. La capacidad del molde está calculada para que el segundo producto de la reacción (óxido de aluminio: recordar que flota sobre la masa de acero en el crisol) se evacue por un canal preparado en el molde hacia una cubeta exterior a la soldadura.

Transcurridos unos minutos desde la colada se procede al corte de las mazarotas, la retirada del molde, que queda destruido, y la limpieza de la soldadura. Finalmente se hace un amolado primario de la soldadura dejando un sobrespesor sobre las medidas geométricas finales que habrá de tener (las del carril). Igualmente se restituyen todos los elementos de la vía desmontados o desplazados para permitir la operación de la soldadura. El tiempo necesario para la realización de una soldadura desde las operaciones preliminares (alineación de carriles, obtención del hueco entre ellos, etc.) hasta la finalización del amolado primario es de unos 45 minutos.

La soldadura se acaba, normalmente, pasadas unas 24 h con un segundo amolado que obtiene las características geométricas finales exigidas para el conjunto de la vía.

Todas las fases explicadas están cuidadosamente parametrizadas, de tal manera que se garantice al máximo la calidad y la reproductibilidad de los resultados. Un completo sistema de gestión garantiza la trazabilidad de los constituyentes del sistema asegurando, mediante ensayos de laboratorio, las prestaciones finales del producto.

La soldadura aluminotérmica es una tecnología veterana pues data, como ya he indicado, de finales del siglo XIX, pero su vigencia es plena toda vez que nuevas herramientas de investigación y las crecientes prestaciones demandadas a la infraestructura ferroviaria nos empujan a la obtención de mejores productos y al diseño de elementos innovadores. Hoy en día se puede afirmar que no existe carril, cualquiera que sea su composición o características, que no sea soldable por aluminotermia. Sin esta tecnología de soldadura la existencia de un transporte ferroviario de alta velocidad o de alta capacidad de carga sería imposible. Es una suerte poder participar de todo ello.

La soldadura por aluminotermia consiste en una reacción redox con el aluminio (Al) y el óxido de hierro (genéricamente FeO) como reactivos