Roy Campe: “La FA cambió por completo nuestra percepción de lo que era posible”

CMB.Tech utiliza la impresión 3D en metal para avanzar en la tecnología sostenible de hidrógeno de doble combustible

La fabricación aditiva (FA) está ampliamente considerada como un método de producción sostenible, pero su verdadero impacto está en las innovaciones sostenibles que permite. Como colaborar con CMB.Tech a transformar motores con tecnología de doble combustible para una reducción probada del 80% de las emisiones nocivas.

CMB.Tech, la división de tecnologías limpias de CMB, lleva más de diez años trabajando en una tecnología de combustión dual hidrógeno-diésel. ¿Su misión? Ayudar a descarbonizar la automoción pesada, la marina y otras aplicaciones industriales como parte de la transición global hacia una sociedad de emisiones cero.

Gracias a la libertad de diseño y las ventajas de producción de la impresión 3D en metal, esta misión avanza a buen ritmo.

Innovación sostenible para el mundo real

La innovadora tecnología de CMB.Tech permite convertir los motores de combustión diésel existentes, en motores de combustión de doble combustible, aspirando hidrógeno en la cámara de combustión. Esto requiere menos inyección de gasóleo, ahorra emisiones y genera la misma potencia del motor.

“La mejor manera de mezclar el hidrógeno y el aire es con una estructura anular interna para dispersar el hidrógeno a través de pequeños orificios. Nos dimos cuenta de que la única forma factible de desarrollarlo rápida y fácilmente era mediante la fabricación aditiva”, explica Roy Campe, CTO de CMB.Tech.

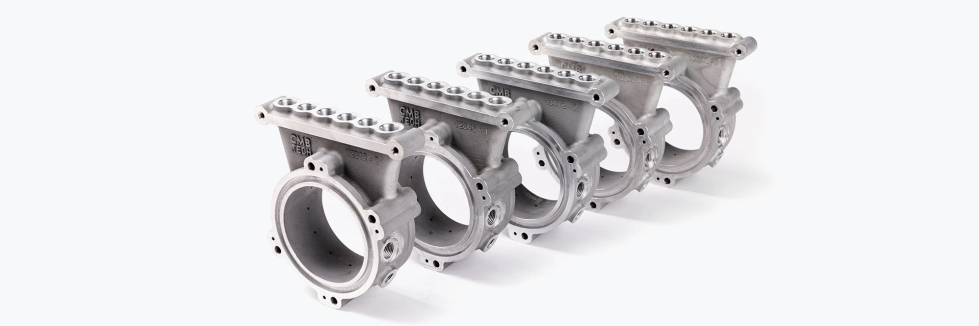

El anillo de inyección, se fabrica en aluminio mediante impresión 3D por fusión selectiva por láser (SLM), para ajustarse a los materiales preferidos por la mayoría de los fabricantes de motores, desarrollado con la ayuda del especialista en fabricación aditiva Materialise, y encaja a la perfección en su entorno.

También responde a dos importantes requisitos del mundo real. En consonancia con las tendencias mundiales de aligeramiento de componentes para minimizar el consumo de combustible y energía, el anillo metálico impreso en 3D pesa sólo 654 g. Además, como la impresión (en lugar de la fundición) de la pieza elimina los costes relacionados con el desarrollo de matrices y el desperdicio de material, su fabricación es aproximadamente un 25% más económica.

“La FA cambió por completo nuestra percepción de lo que era posible y mejoró el concepto general”, añade Roy. “No podíamos incorporar fácilmente esas características de diseño en algo fabricado mediante fundición o cualquier otro proceso de fabricación tradicional”.

Crecimiento con la impresión 3D en metal

Para avanzar significativamente en sus objetivos, el equipo de CMB.Tech necesitaba producir algo más que un prototipo único. Tras crear una prueba de concepto, seguida de varias piezas de ensayo, llegó el momento de pasar a la producción en serie.

Gracias a un proceso específico de implantación de nuevos productos (NPI) diseñado para ayudar a las organizaciones con las que trabaja a pasar de la creación de prototipos a la producción en serie, Materialise empezó a fabricar el anillo de inyección para CMB.Tech en sus instalaciones de Bélgica.

“Todo, desde el mecanizado hasta el proceso de montaje, es mucho más sencillo cuando se puede eliminar la complejidad en la fase de construcción mediante el uso de FA. Materialise se encarga de todo, por lo que recibimos componentes totalmente acabados”, explica Roy.

Marcando la diferencia

El anillo de inyección ya se ha utilizado para convertir con éxito una flota de camiones pesados diésel, y se ha demostrado que el sistema reduce las emisiones de CO2 hasta un 80% en comparación con los motores diésel tradicionales, dependiendo de la aplicación y las circunstancias.

Roy añadió: “Hasta ahora, el anillo de inyección de hidrógeno es el mejor método para suministrar hidrógeno a la corriente de aire de forma premezclada. Nos permite ofrecer un ahorro de CO2 inmediato. La demanda y el interés de los clientes por poder hacerlo es enorme”.

En el horizonte, una revolución

La revolución del doble combustible está a la vuelta de la esquina, y CMB.Tech está a la vanguardia de ese movimiento. A medida que vayan llegando más pedidos, CMB.Tech podrá producir cómodamente las piezas que necesite, sabiendo que puede confiar en la AM y en sus ventajas intrínsecas. Los cortos plazos de entrega les permitirán hacer pedidos a la carta, reduciendo el riesgo y los costes de almacenamiento.

CMB.Tech seguirá optimizando el diseño de la tecnología, ampliando el proyecto a distintas aplicaciones y reduciendo materiales y costes en la medida de lo posible.

“Para nosotros es esencial poder presentar rápidamente opciones y alternativas de diseño, que el equipo de Materialise las evalúe y nos oriente sobre AM para acelerar realmente el proceso”, afirma Roy. “En el futuro, los diseños serán cada vez mejores y más optimizados, lo que en última instancia dará lugar a piezas más baratas con menos material. Para nosotros, es una parte clave de nuestra estrategia de futuro”.