Colaboración entre Kreios Space y IAM3DHUB, con Renishaw, AM Solutions y GPA Innova

Innovación sostenible en la propulsión de nanosatélites

El espacio exterior ha sido durante mucho tiempo un campo de investigación y desarrollo con infinitas posibilidades, pero también con desafíos considerables en términos de sostenibilidad y eficiencia. Kreios Space, una empresa especialista en la industria de nanosatélites de baja órbita, se ha destacado en la búsqueda de soluciones innovadoras que permitan la optimización y mejora de sus sistemas de propulsión, mientras se mantiene firme en su compromiso con la sostenibilidad. En esta búsqueda de excelencia, Kreios Space ha encontrado un aliado excepcional en el International Advanced Manufacturing 3D Hub (IAM3DHUB), “el centro de referencia de la fabricación aditiva a nivel europeo”, fundado y compuesto por los propios proveedores de tecnologías de fabricación aditiva en todo su espectro de la cadena de valor, que colaboran para llevar la fabricación aditiva a nuevas alturas.

La historia de cómo IAM3DHUB, junto algunos de los socios clave para este caso como Renishaw, AM Solutions y GPA Innova, es un claro ejemplo de como la colaboración interempresarial consigue fomentar que la industria, las empresas, en este caso Kreios Space, creen y evolucionen nuevas y mejores soluciones, en este caso aerospaciales, mediante el increíble potencial de la fabricación aditiva.

La revolución de la fabricación aditiva

La fabricación aditiva ha sido un campo en constante crecimiento en la última década, y su aplicación en la industria aeroespacial ha revolucionado la forma en que se diseñan y producen componentes críticos. IAM3DHUB se ha convertido en un faro de innovación en este campo y ha trabajado incansablemente para acercar y facilitar la adopción de las tecnologías de fabricación aditiva y que las empresas puedan exprimir todo su potencial. Un claro ejemplo ocurre cuando IAM3DHUB conoció la innovadora tecnología aerospacial de Kreios Space y vio la oportunidad de mejorar su sistema de propulsión para nanosatélites mediante la el uso de tecnologías de fabricación aditiva y la colaboración con sus socios tecnológicos.

Renishaw: impresión 3D de precisión

Uno de los socios clave, y fundadores del IAM3DHUB es Renishaw, una empresa especializada en tecnología de impresión 3D metálica, pone a su disposición su tecnología de impresión 3D de precisión que permite a Kreios Space diseñar y fabricar componentes más ligeros para su sistema de propulsión. Esta tecnología de impresión 3D de alta calidad garantiza que los componentes sean lo más eficientes posible, una característica esencial en aplicaciones aeroespaciales donde cada gramo cuenta. Además de facilitar y agilizar los procesos de producción de sus prototipos, mediante rápidas iteraciones de diseño gracias al rápido tiempo de respuesta y fabricación mediante la impresión 3D.

AM Solutions: perfeccionando los post-procesados

La colaboración con AM Solutions ha resultado fundamental en la optimización de la preparación de las superficies, de forma que se garantiza la óptima calidad del posterior acabado final de las piezas impresas en 3D. La calidad superficial de las piezas es de suma importancia en aplicaciones aeroespaciales, y AM Solutions aporta sus conocimientos en el pulido y tratamiento de superficies para garantizar que cada componente cumpla con los estándares más exigentes. Esto no solo mejora la eficiencia de los componentes, sino que también prolonga su vida útil, es esencial en misiones espaciales de largo plazo. Estos post-procesados suelen consistir mayormente en la combinación de procesos de chorreado y acabado en masa por vibración. En cuanto al chorreado, la gran gama de soluciones de AM Solutions permite proyectar cualquier naturaleza de partícula sólida tanto en seco como en húmedo gracias a sus equipos capaces de proyectar distintos caudales de partículas, según la necesidad de cada pieza. En el campo de la vibración AM Solutions ofrece la mayor gama de productos abrasivos del mercado permitiendo, en combinación con la alta calidad de sus equipos, la obtención de los mejores resultados de acabado superficial en los tiempos más óptimos.

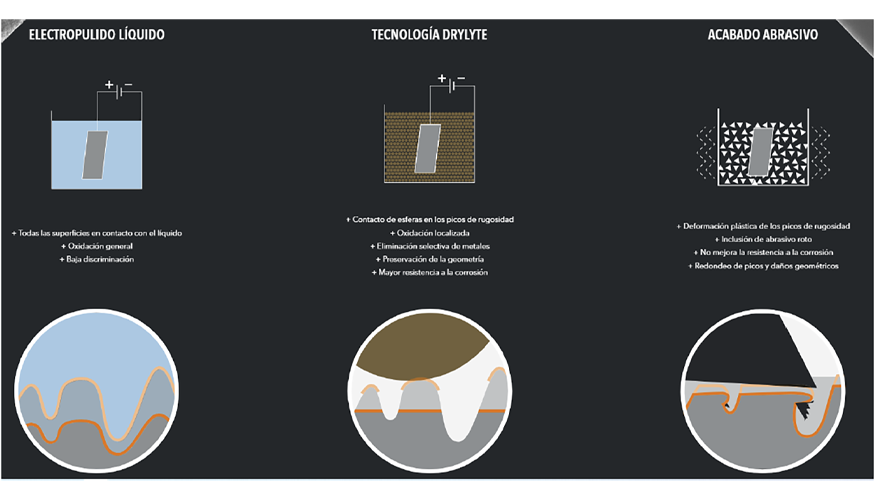

GPA Innova y la revolución del electropulido en seco con DLyte

El paso final en la transformación de los componentes impresos en 3D es el post-procesado realizado por GPA Innova. Su tecnología de electropulido en seco DLyte ha cambiado las reglas del juego al proporcionar un acabado final de una rugosidad mínima. Este proceso es fundamental para el sistema de propulsión de Kreios Space, ya que optimiza el comportamiento del flujo de aire atmosférico que actúa como el único combustible, permitiendo un óptimo flujo de entrada en contacto con las superficies de la pieza impresa en 3D. Con un acabado excepcionalmente de baja rugosidad, las piezas impresas en 3D funcionan de manera más eficiente, lo que se traduce en una mayor eficiencia del sistema de propulsión.

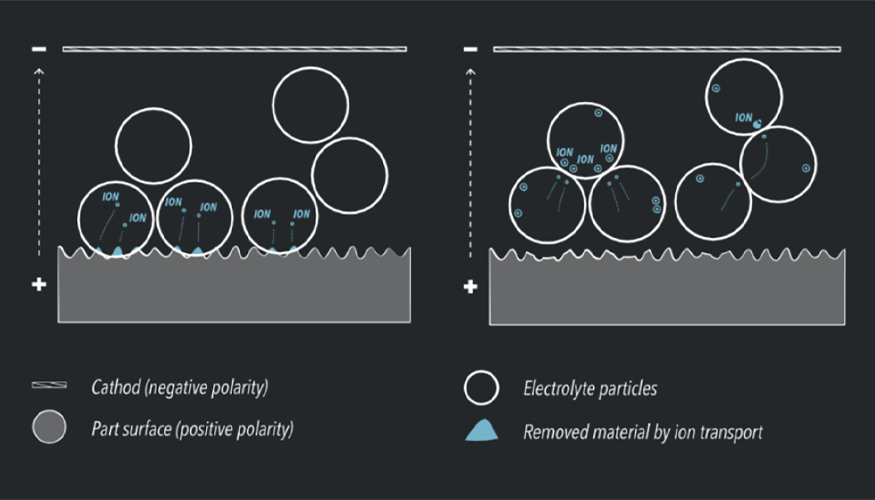

Este innovador post-procesado consiste en el uso de partículas de intercambio iónico para mejorar superficies de metal mediante un proceso electroquímico en el que solo se elimina material de los picos de la rugosidad consiguiendo mayor eficiencia al eliminar selectivamente y por tanto requerir menores tiempos de proceso y menor extracción de material a la vez que mantiene las geometrías inalteradas (no redondea aristas) al no basarse en un sistema mecánico. A su vez, este sistema mejora la resistencia a la corrosión, las propiedades mecánicas y consigue superficies inertes eliminando impurezas e imperfecciones que pudieran originar distorsiones en los flujos.

Impacto en la sostenibilidad

Al eliminar la necesidad de combustibles fósiles o químicos en su sistema de propulsión, Kreios Space ha dado un paso importante hacia un futuro más sostenible en la exploración espacial. Además, la aplicación de tecnologías de fabricación aditiva potencia exponencialmente el carácter sostenible de la aplicación gracias a los diferentes aspectos que aporta la impresión 3D como; el uso mínimo, imprescindible y optimizado de materias primas para su fabricación, minimizar los residuos de fabricación, la posibilidad de consolidar de piezas y optimizar el diseño, volumen y masa de las piezas, la fabricación bajo demanda, o la fabricación descentralizada que permite ahorrar sustancialmente la huella de carbono logística. Es por eso que Kreios Space, con su innovadora aplicación aerospacial, y ahora con el uso de la fabricación aditiva, allana el camino hacia una nueva era de propulsión sostenible, y una reducción sustancial de la huella de carbono aerospacial.