La impresión 3D o el auge de la fabricación a medida

Megablok es una compañía dedicada a la creación de espacios seguros y saludables para otras empresas, organizaciones y colectividades. Diseña y fabrica taquillas a medida y bancos para vestuarios, y cuenta con su propio equipo de fabricación aditiva para obtener las bisagras que necesita para sus productos. Su confianza en la tecnología de impresión 3D es rotunda. No es para menos, pues gracias a la fabricación aditiva pudo solventar un problema al que la industria tradicional no daba solución: la falta de suministros. Y su inversión le ha dado muy buenos resultados: actualmente ya no dependen de varios proveedores para producir una única referencia, fabricándola ahora en función de sus necesidades y ajustando plazos y cantidades.

El mercado mundial de impresión 3D crece y la previsión a corto plazo se mantiene al alza. Esto es lo que prevé la consultora Ampower en su informe anual de mercado sobre fabricación aditiva industrial, en el que apunta que la demanda ha logrado un nuevo valor récord de 9.530 millones de euros en 2022. Se estima que en un lustro este crecimiento se mantendrá estable en torno al 18%.

Estas cifras dan lugar a dos lecturas. La primera, que la impresión 3D, lejos de estancarse, continúa con un progresivo desarrollo aderezado gracias a los avances en materiales y tecnologías. La segunda, que la fabricación aditiva no ha venido para sustituir a la fabricación tradicional. Ha llegado para complementarla y cubrir un nicho que hasta ahora se encontraba huérfano: la producción personalizada a demanda.

“No debemos olvidar que la fabricación aditiva ofrece y supone una manera distinta de hacer las cosas en la industria”, recuerda Miguel Ángel Mora, responsable de Servicios de Ingeniería 3D de Grupo Solitium, “y su uso se incrementará cada vez más conforme las empresas conozcan todas sus ventajas y la consideren alternativa viable y rentable”, añade.

Cambio de paradigma

Tener control de todo el proceso productivo, diseñar con libertad, seleccionar material, eliminar stock, reducir gastos en transporte y, por tanto, huella de carbono, personalización, y un largo etcétera. Las ventajas de la fabricación aditiva no dejan lugar a dudas sobre su eficacia tanto para empresas que no basan su producción en la fabricación en masa, como para aquellas que la necesitan para evitar problemas de suministro y dependencia de terceros.

Es una herramienta que está provocando un cambio de paradigma en la industria y la personalización se ha convertido en su punta de lanza. Y, aunque no es el único beneficio que han descubierto las nuevas generaciones de empresas que invierten en impresión 3D, sí es una de las capacidades más valoradas y que más llaman la atención. “En la industria del automóvil, por ejemplo, ya hay fabricantes que se están planteando la producción de piezas en aditiva para modelos de serie. Ahí está la clave; pasar del prototipo o el ejercicio de diseño a la producción. Una estrategia que les diferenciará claramente de la competencia, marcará un punto claro de inflexión y abrirá camino para la tecnología en otros sectores que no terminan de decidirse y dar ese mismo paso”, explica Mora.

El sector del automóvil no es el único que ha puesto sus ojos sobre esta tecnología. Empresas como Omio, dedicada a la iluminación y decoración, se han dado cuenta de que tener el control del proceso de diseño y fabricación de sus piezas no sólo les permite independencia de terceros, también más agilidad para materializar su creatividad y dar con el resultado buscado desde lo digital, sin necesidad de contar en muchos casos con el soporte físico de un escultor o tallista. Para esta compañía, por tanto, tiene sentido contar con una máquina de Impresión 3D. Como también lo tiene para otras grandes organizaciones del sector del retail que se están interesando en las ventajas que ofrece, porque han comprobado que es realmente útil para reparación de piezas, partes de maquinaria y mantenimiento: tener la capacidad de dar respuesta a problemas internos y mejorar sus procesos sin recurrir a proveedores externos teniendo el control de las soluciones, su diseño y sus costes.

Sostenibilidad

La fabricación aditiva también interesa a todas aquellas organizaciones que defienden la sostenibilidad como piedra angular de su política corporativa, porque permite producir dónde quieras sin necesidad del uso del transporte para el envío de las piezas. “Ahora, una empresa que trabaje el diseño en Estados Unidos puede imprimir en Bélgica enviando los modelos a la sede donde se produce en aditiva”, explica Mora.

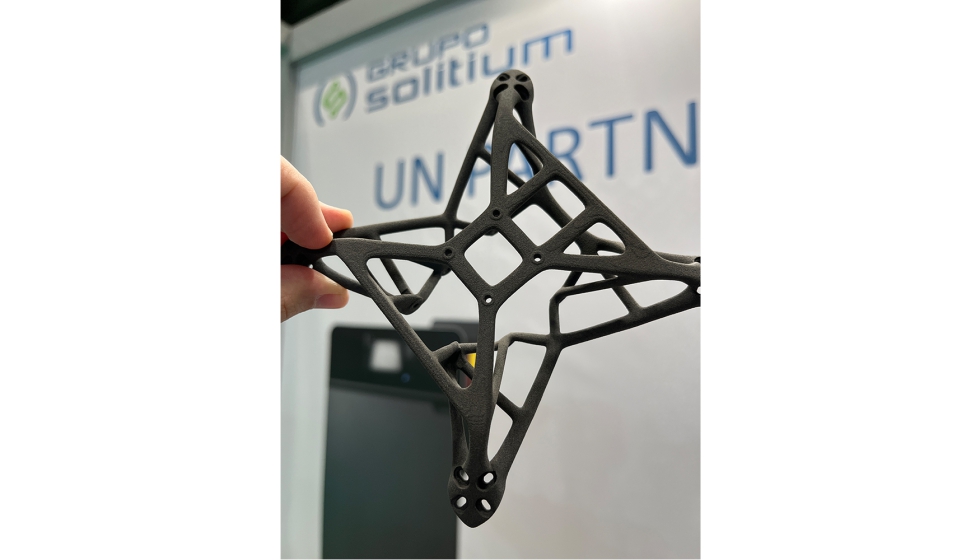

En los últimos años la atención se centra en la optimización del producto y de la cadena de suministro. En este sentido, todos los fabricantes están desarrollando equipos más eficaces en la producción en serie que reduzca, aún más si cabe, el desperdicio de material desde el principio. Además, la capacidad de utilizar el diseño generativo también desempeña un papel importante en términos de optimización de piezas y es una de las ventajas sobre la fabricación tradicional si hablamos de sostenibilidad. La eliminación del uso excesivo de logística y transporte y zonas para el almacenamiento de stock reduce significativamente la huella de carbono.

“Además, podría decirse que, en ciertos aspectos, la fabricación aditiva es una tecnología que permite la economía circular porque se cuenta con materiales que son susceptibles de ser reciclados”, añade el responsable de Servicios de Ingeniería 3D de Grupo Solitium. No es casualidad que los fabricantes estén ahora buscando producir filamentos, resinas y polvos a partir de recursos naturales y renovables, según se asegura en el último informe de la empresa de investigación IDTechX, que destaca que esta tendencia está siendo especialmente notable en el segmento de los polímeros. Según la consultora, los nuevos plásticos son cada vez más sostenibles, están hechos a base de materiales reciclados o naturales y, en algunos casos concretos, son 100% biodegradables.

Nuevos materiales

Los fabricantes de maquinaria de fabricación aditiva industrial están en constante desarrollo de nuevos equipos, materiales más innovadores, softwares, aplicaciones y soluciones de post procesado que inviten a que más sectores se acerquen a esta tecnología. “Están trabajando mucho en el incipiente cambio de modelo de industria conocido, de ahí que estén innovando en materiales polivalentes como las poliamidas en formato polvo para sinterizado, en metal, en resinas biocompatibles… que sirvan para empresas como BitBrain, por ejemplo, dedicados a la neurotecnología, que combinan neurociencia, inteligencia artificial y hardware para desarrollar productos innovadores. En su producción combinan elementos como sensores, electrónica, textiles, de fijación… para lograr conjuntos complejos en series limitadas, alejadas de la producción en masa. La fabricación aditiva se presenta como única opción viable en costes y plazos para la fabricación de carcasas, soportes, y otras partes plásticas”, asegura Mora.

Esta es una tecnología, por tanto, que no pretende revolucionar toda la industria, sino dar respuesta a los requerimientos de ciertas empresas que ven en su uso una serie de ventajas que no da otro tipo tradicional de producción. Y, cada vez más, se irá introduciendo en más empresas, también pequeñas, porque el retorno de su inversión es muy interesante y porque permite la optimización del prototipado. “Falta conocimiento real y de aplicaciones resueltas y rentables en el tejido empresarial”, reflexiona el directivo de Grupo Solitium, “Necesitamos alejar de los responsables de tomas de decisión la idea de que la fabricación aditiva es el futuro, algo que suele asociarse a inmadurez, y mostrarles el presente. Muchos de ellos vienen de experiencias poco o nada prometedoras con el 3D de hace años y desconectaron. La Fabricación Aditiva ha evolucionado y madurado, se ha profesionalizado, haciéndose a la vez mucho más accesible a la pequeña y mediana empresa, con excelentes resultados en cada vez más aplicaciones”.

La industria produce de forma masiva para satisfacer el consumo en el que se basa la economía actual. “Y el modelo actual continuará, obviamente, pero está dejando de ser ágil y rentable, y por tanto de tener sentido para el prototipado, la producción de series cortas, y la personalización de la producción masiva”, sentencia Mora. “Toda esta industria nueva, basada en la fabricación digital, en la deslocalización, en la producción adhoc y la sostenibilidad tiene que fijarse en la fabricación aditiva, porque es ya hoy en muchos casos, no la alternativa, sino la única solución”.