Integración de una impresora multimaterial 3D de Aim3D en la cadena de procesos digitales CAx de Siemens NX

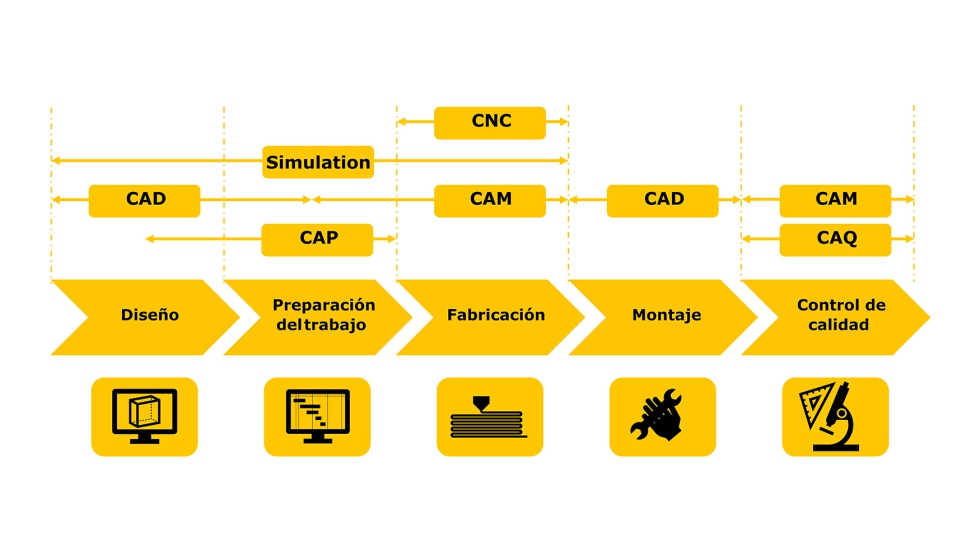

Un proceso de impresión 3D en forma de cadena de procesos íntegramente digital desde el diseño hasta la fabricación y el posprocesamiento es la consecuencia lógica de una estrategia de fabricación digital aditiva. Este objetivo de Aim3D es el que persigue Naddcon, un centro de investigación y desarrollo especializado en la fabricación aditiva ubicado en Lichtenfels (Alemania). El objetivo de la cooperación con Aim3D era integrar una clásica herramienta de diseño industrial, en este caso, el paquete NX de Siemens.

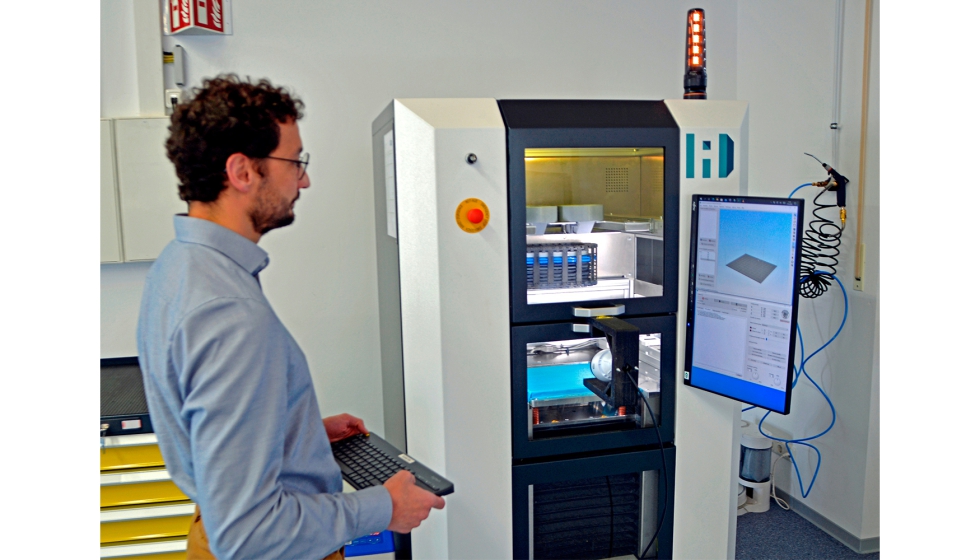

Instalación CEM 3D ExAM 255 de Aim3D en Naddcon. Foto: Aim3D GmbH.

La herramienta NX contiene amplias soluciones CAD, CAM y CAE, utilizadas habitualmente para la fabricación convencional de piezas en la técnica de mecanizado. Naddcon integró una ExAM 255 de Aim3D en el entorno NX para hacer de la instalación CEM 3D un centro de mecanizado digital 3D. La integración de NX solamente es una opción entre las muchas que ofrece el concepto de máquina abierta de la impresora multimaterial 3D de Aim3D. El resultado, como muestra el ejemplo de la herramienta NX, es una opción alternativa de manejar máquinas de impresión 3D y de generar códigos G. Sebastian Kallenberg, ingeniero de proyecto en Naddcon, ofreció una visión general de la cadena de procesos íntegramente digital de un proceso de impresión 3D con una ExAM 255 de Aim3D.

Sebastian Kallenberg, ingeniero de proyecto en Naddcon, durante el control de la instalación CEM. Foto: Aim3D GmbH.

El puente entre el firmware de la máquina de Aim3D y el entorno CAD/CAM de Siemens NX integra la impresora 3D como centro de mecanizado CAM. NX ofrece al diseñador una amplia herramienta para el diseño y la optimización iterativa de piezas aditivas en forma de soluciones CAD, CAM y CAE. Las piezas 3D pueden optimizarse en términos de biónica, superficies de geometría libre, densidades selectivas (estrategias de llenado variables) y ahorros de peso (p. ej., estructuras reticulares) para adaptarlas a un perfil de exigencias específico. Las fibras también pueden disponerse de manera óptima para el flujo de fuerzas, lo que define la rigidez o elasticidad y la resistencia mecánica. El paquete incluye un sistema de bases de datos y potentes modelos de simulación. Esto permite controlar mejor el proceso de impresión 3D desde el diseño hasta la fabricación, optimizar el diseño de las piezas y, al mismo tiempo, alcanzar un grado muy alto de reproducibilidad. En general, podemos decir que NX permite realizar una simulación exacta de la máquina. Esto significa en concreto: la posibilidad de controlar con precisión absoluta en función de la geometría de la pieza las velocidades de desplazamiento, el rendimiento de extrusión y las temperaturas.

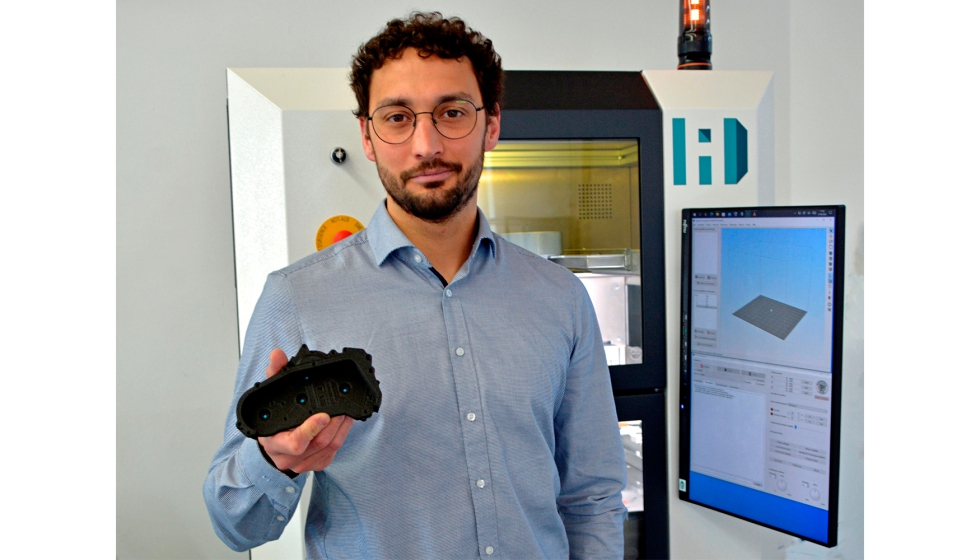

Sebastian Kallenberg, ingeniero de proyecto en Naddcon, con la pieza optimizada mediante Siemens NX: “Nuestro enfoque digital NX pretende optimizar la ingeniería mecánica CEM de Aim3D desde el punto de vista del diseño. Aquí residen grandes potenciales para obtener superficies de geometría libre, es decir, auténticos contornos 3D, pero también para implementar estrategias de diseño biónico”. Foto: Aim3D GmbH.

Mecanizado de superficies de geometría libre en la impresión CEM 3D

Una palabra clave del mecanizado de superficies de geometría libre es ‘deposición multieje’. Desarrollada originalmente por DMG Mori para la soldadura por deposición láser, la herramienta se ha ampliado para FDM/FFF (moldeado por deposición fundida). En el proceso de moldeado por deposición fundida se aplican capas sobre una superficie. La aplicación de las capas se produce mediante la fusión térmica de un polímero y la extrusión continua mediante una boquilla, así como un posterior endurecimiento por refrigeración en la posición deseada del plano de trabajo. La construcción de un cuerpo suele realizarse confeccionando cada capa línea por línea y luego ‘apilando’ hacia arriba el plano de trabajo para crear así una forma capa a capa. NX permite crear las trayectorias de herramientas a lo largo de superficies curvas. De esa forma se generan auténticas trayectorias 3D que crean planos independientes. La aplicación de esta tecnología en el desarrollo de proceso permite evitar aquí el típico efecto escalera de la fabricación aditiva (AM). El resultado es un auténtico contorno 3D de un cuerpo volumétrico.

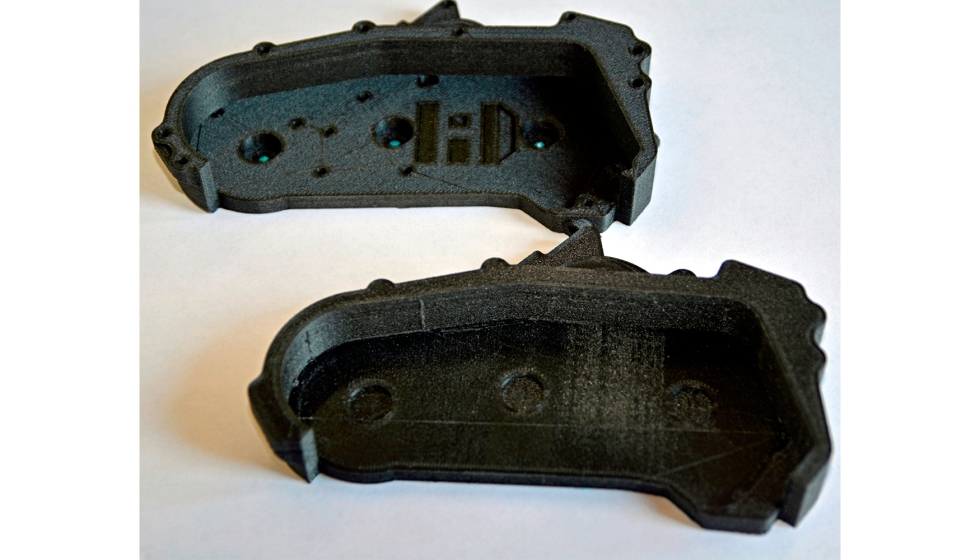

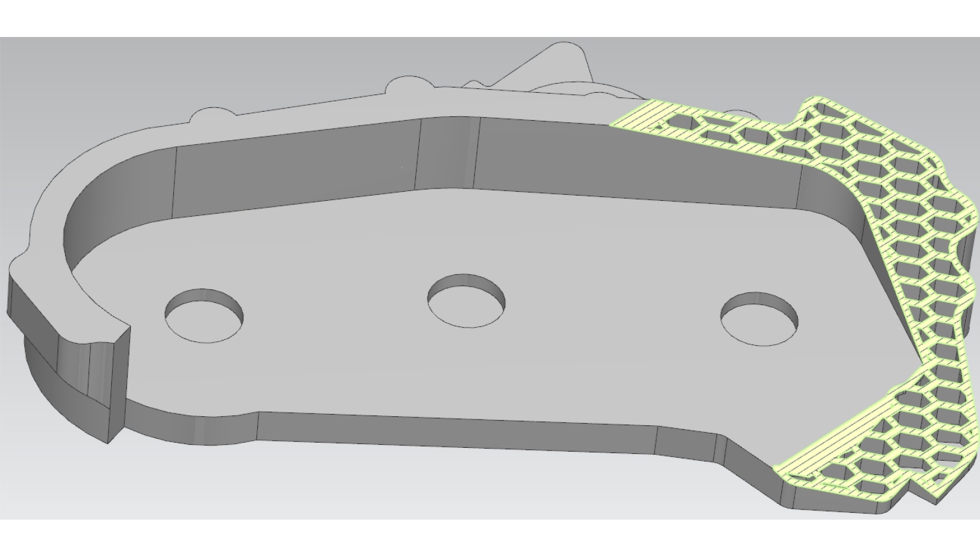

Pieza de PA6 30GF: diseño básico (arriba) y diseño optimizado con NX (abajo). Foto: Aim3D GmbH.

Integración de la ExAM 255 de Aim3D en el entorno NX

Sebastian Kallenberg de Naddcon proyectó al efecto los pasos de trabajo a partir de una pieza de PA6 GF30 estándar (producto de muestra) con el fin de optimizar su diseño mediante NX. Lo primero fue obtener un modelo cinemático de la impresora 3D mediante la integración en NX del modelo CAD de la ExAM 255, así como definir los ejes cinemáticos y determinar el punto cero de la máquina. El modelo cinemático permite simular las trayectorias de las herramientas en la máquina antes de la fabricación propiamente dicha. A esto le siguió la generación de las trayectorias de las herramientas para la extrusora de la instalación AM. Para ello se generan recorridos de desplazamiento basados en las operaciones de mecanizado y la geometría de la pieza. El tercer paso fue la simulación de la ExAM 255, es decir, la simulación de la trayectoria de las herramientas con los respectivos movimientos de eje del modelo de máquina. Aquí también se pueden simular la aplicación del material y colisiones de máquinas.

El punto clave aquí es la programación de un post-procesador que traduzca las trayectorias de las herramientas NX en un código G numérico que la impresora 3D sea capaz de interpretar, es decir, leer. Un código G consta de condiciones de trayectoria (palabra G) y funciones adicionales (palabra M), a cada una de las cuales se asigna un movimiento o acción. La combinación de estos comandos permite a la impresora 3D comprender qué patrón debe seguir la impresora para fabricar la pieza. Un código G es un lenguaje para programar máquinas herramienta de control numérico que el software de corte suele generar automáticamente en la impresión 3D durante la conversión del diseño en un archivo STL. La programación del post-procesador permite realizar ajustes específicos en la máquina para mejorar el control de proceso. Sin embargo, en caso de utilizar NX no es necesario ningún formato STL, ya que en el proceso se recurre a cuerpos volumétricos que pueden ser generados dentro de NX o importados de otros sistema CAD como cuerpo volumétrico.

Fabricación del producto de muestra

La programación se probó en una pieza de muestra de PA6 GF30, el producto de muestra, en la ExAM 255. Primero se generó la trayectoria de las herramientas. A continuación se realizaron pruebas en la planta para identificar los parámetros de proceso óptimos, así como posibles errores en el post-procesador. El producto de muestra pudo someterse a numerosas optimizaciones con NX. El diseñador puede variar densidades, integrar estructuras reticulares para reducir el peso, controlar la contracción, acometer refuerzos o realizar ‘perforaciones’ con el fin de diseñar de manera óptima toda la pieza y que su estructura sea apta para el proceso en la impresora 3D. Sebastian Kallenberg: «Nuestro enfoque digital NX pretende optimizar la ingeniería mecánica CEM desde el punto de vista de la preparación del diseño y la fabricación. Aquí residen grandes potenciales para obtener superficies de geometría libre, es decir, auténticos contornos 3D, pero también para implementar estrategias de diseño biónico.