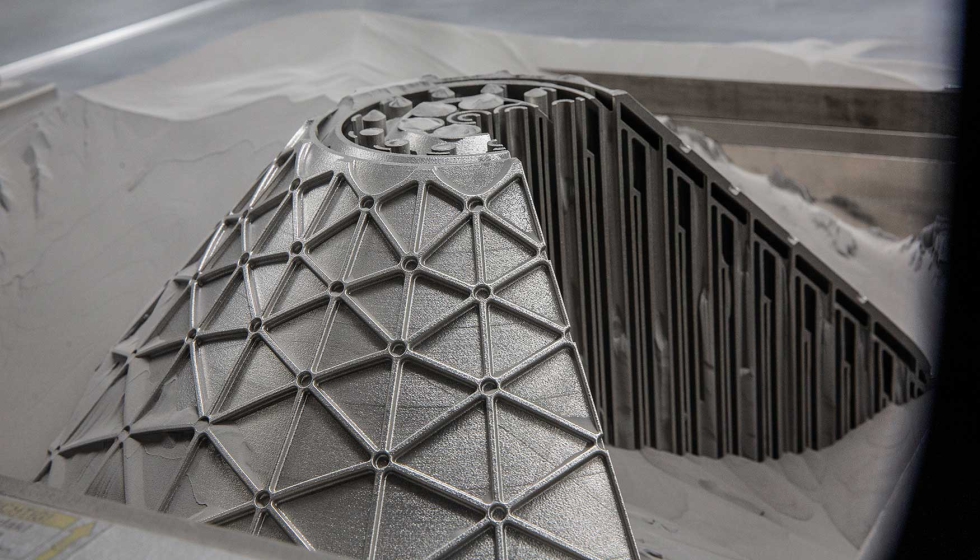

Una pieza grande, compleja y cónica diseñada para poner a prueba el sistema M Line de GE Additive

Durante Formnext 2022, el evento mundial de fabricación aditiva, Shell International B.V. y GE Additive desvelaron los resultados de un proyecto conjunto de diseño e ingeniería: un micromezclador de oxígeno-hidrógeno de fabricación aditiva. Esta compleja pieza de demostración, no funcional, se imprimió en aleación de níquel 718 en un sistema GE Additive Concept Laser M Line, instalado en el CoE y Taller de Impresión 3D de Shell, que forma parte del Energy Transition Campus Amsterdam (ETCA) de la compañía en los Países Bajos.

Joost Kroon, experto en tecnología aditiva de Shell, explica: “Realmente queríamos poner a prueba la M Line y comprobar sus límites. Trabajando con el equipo de GE Additive acordamos aplicar la tecnología aditiva para reimaginar una pieza grande y compleja, incorporando canales que serían difíciles de fabricar de forma convencional. Trabajar en un micromezclador de oxígeno e hidrógeno se alinea bien con las estrategias de nuestras empresas para desempeñar un papel positivo en la transición energética”.

Inspirándose en la geometría de la naturaleza

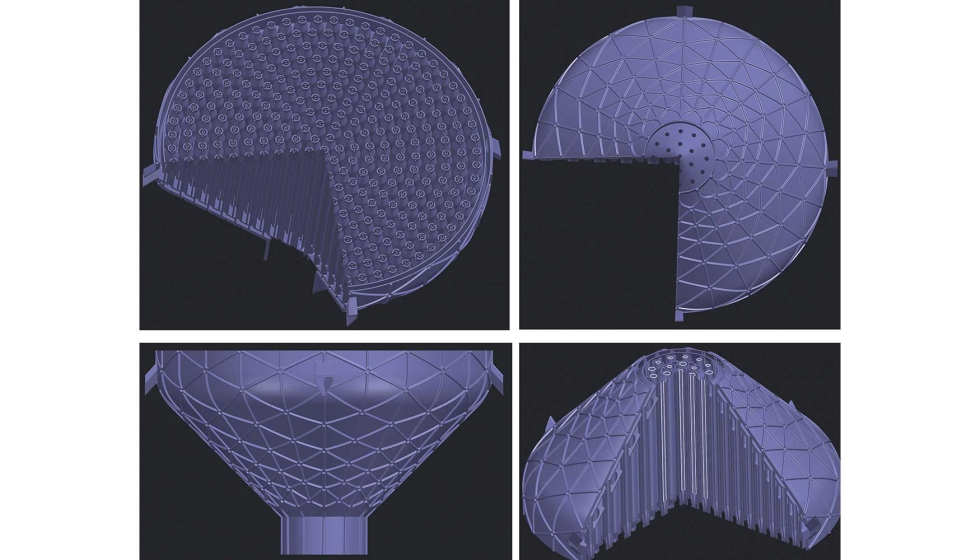

“Una vez que nos decidimos por una pieza, nuestra investigación preliminar mostró que los micromezcladores existentes -también conocidos como quemadores de hidrógeno-oxígeno- suelen ser cilíndricos, cuando se fabrican de forma convencional, para dar cabida a la compleja disposición de los depósitos, los tubos y las boquillas. Para aumentar la complejidad, elegimos un diseño cónico de gran tamaño y también pasamos de una estructura plana a una curva con rejilla ISO para aumentar la resistencia general, en lugar de la habitual plana”.

“Con más de 330 boquillas individuales para incorporar en un patrón circular, me inspiré en las formas en que se forman los granos de polen en una cabeza de flor. La pared curva y la forma cónica también reflejan la forma de un pétalo”, añadió.

Construcción y posprocesamiento

Dimensiones de la pieza:

- Altura: ~296 mm

- Diámetro: 484 mm

- Otras: X ~ 429 mm Y ~490 mm

“Hemos participado en el proyecto desde el principio, por lo que hemos estado especialmente cerca de esta construcción y hemos invertido en su éxito. Dado que se trata de una de las piezas más grandes y complejas construidas en una M Line hasta el momento, hemos permanecido en estrecho contacto con el equipo de GE Additive en Múnich y hemos contado con el apoyo, sobre el terreno aquí en Ámsterdam, de sus ingenieros de servicio local. Después de algunas adaptaciones al principio, la construcción se desarrolló sin problemas durante nueve días”, dijo Kieft-Leenders.

El posprocesamiento también se llevó a cabo en las instalaciones de Shell, y se facilitó gracias a la inclusión de orificios para la eliminación del polvo, incorporados por Sonawane Thakker durante la fase de diseño. La pieza se completó a principios de noviembre y se envió al stand de GE Additive en la feria formnext. Tras el evento, el micromezclador se devolverá y se expondrá en la ECTA de Shell.

“Confiamos en la capacidad de rendimiento de la M Line. De hecho, aprovechamos cualquier oportunidad para ponerla a prueba hasta sus límites con ambas manos. No puedo subestimar el poder de la colaboración y la resolución de problemas durante este proyecto. Ha reunido a algunas grandes mentes aditivas y el resultado final no sólo es visualmente impresionante, sino que también es de tamaño considerable, complejo e igualmente fuerte”, dijo Rob Dean, líder de AddWorks de GE Additive en EMEA.