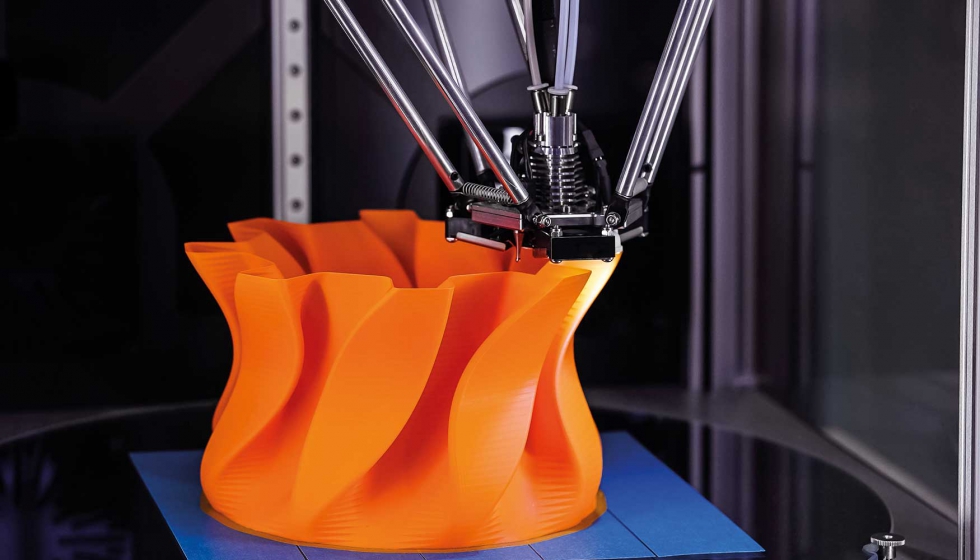

Repsol está inmersa en la creación de nuevos materiales más sostenibles y eficientes, como los polímeros especialmente diseñados para ser transformados mediante las distintas tecnologías de impresión 3D

Polipropileno de Repsol para tecnologías de fabricación aditiva. Imprimiendo el futuro

Eva Garcia Biosca, ingeniero consultor de Asistencia Técnica y Desarrollo de Repsol Química

01/10/2021Las nuevas tecnologías de impresión 3D aportan sin duda ventajas sustanciales a los procesos de fabricación existentes, ya que por su naturaleza son totalmente versátiles pudiendo adaptarse con gran rapidez a las necesidades cambiantes, permitiendo reducir considerablemente el tiempo, esfuerzo y coste en la adaptación de elementos que requieran diseño personalizado y en prototipado. La fabricación aditiva es una tecnología de procesado que se está abriendo camino como alternativa para la producción de prototipos y piezas funcionales. A medida que las tecnologías de impresión 3D evolucionen serán cada vez más competitivas también en series cortas y medias.

A medida que se disponga de mayor variedad de materiales de impresión y estos sean cada vez más técnicos, así como la velocidad de las impresoras aumente, también se abrirán nuevas oportunidades de fabricación industrial de piezas que contarán con las mismas funcionalidades, diseños más optimizados, mejores acabados y que podrán competir en costes con las piezas fabricadas por tecnologías como la inyección. Es en este punto en el que en Repsol estamos dedicando nuestros esfuerzos de innovación para habilitar la impresión con polipropileno (PP) con el objetivo de impulsar esta revolucionaria tecnología.

En las últimas décadas se ha producido un gran nivel de especialización en el diseño de materiales, tanto para facilitar su procesado como para mejorar las prestaciones del producto final.

El polipropileno es el material más utilizado en la industria del plástico, sin embargo, apenas está presente en la fabricación aditiva. Ello se debe principalmente, a que es un material que presenta retos en el procesado en las impresoras de FFF (Fused Filament Fabrication) y FGF (Fused Granular Fabrication). La adherencia al sustrato y entre las capas de impresión, así como la tendencia al alabeo (o warping) del polipropileno han sido los grandes hitos por solventar en la impresión de este material.

Han sido necesarios cuatro años de desarrollo para diseñar materiales que realmente permitan imprimir con éxito, alcanzando una excelente adherencia entre capas y control del alabeo.

Otro aspecto importante que considerar en el desarrollo de estos materiales ha sido lograr elevadas prestaciones mecánicas que permitieran construir prototipos funcionales y piezas finales.

En Repsol, como productor de poliolefinas, iniciamos el desarrollo de materiales para impresión 3D en 2017, pero fue en 2020 cuando lanzamos al mercado los primeros materiales para fabricación aditiva. El primer filamento de polipropileno con marca Repsol para tecnología FDM fue el comercializado por la empresa RECREUS, con quien llevamos años colaborando estrechamente en el desarrollo de materiales. Este filamento de PP destaca por sus prestaciones mecánicas además de por su buena procesabilidad.

Posteriormente, lanzamos al mercado 3 grados de polipropileno en granza aptos tanto para fabricación de filamento como para impresión directa.

Considerando los productos disponibles en el mercado para fabricación aditiva basados en polipropileno, Repsol ha apostado por la tecnificación y especialización de sus productos ofreciendo el porfolio más amplio de productos para estas tecnologías. Ampliar la gama con grados más técnicos como productos con fibra de vidrio o cargas minerales ha supuesto un elevado reto en el desarrollo. En la actualidad nuestra gama PP·3D consta de 5 grados.