En sólo cinco años, la impresión 3D ha evolucionado muy rápido desde un entorno maker hasta convertirse en una de las tecnologías palanca de la Industria 4.0

Impresión 3D: una tecnología que ha cambiado la industria

Redacción Interempresas23/09/2021

Cuando Chuck Hull, actual cofundador, vicepresidente ejecutivo y director tecnológico de 3D Systems, desarrolló un sistema por el que se creaban objetos 3D a partir de una imagen añadiendo capas, quizá no sospechó toda la innovación y el avance técnico que vendrían detrás y que definirían a una tecnología que ya se utiliza en los procesos de producción de empresas en la mayoría de los sectores económicos.

La impresión 3D ha dado un paso de gigante en estos últimos cinco años. “En sólo un lustro hemos pasado de un entorno maker a producir equipos y materiales realmente útiles en Industria”, asegura Miguel Ángel Mora, responsable del departamento de Ingeniería 3D de Grupo Solitium, quien señala que, “el punto de inflexión en la evolución de esta tecnología lo encontramos en 2017, cuando HP lanza su equipo de producción con el que puso patas arriba todo el mercado. Y es que, en lugar de evolucionar el sinterizado de polvo (SLS), desarrolló su propia tecnología Multi Jet Fusion de fusión de polvo, logrando propiedades mecánicas mucho más próximas a las de piezas moldeadas por inyección, y revolucionando el uso de la poliamida en piezas finales”.

Piezas médicas realizadas con HP JetFusion. Foto: Invent Medical.

Hace cinco años HP convirtió un equipo de fabricación aditiva en una máquina que puede producir pieza final a un ritmo bastante bueno y que compite, en muchos casos, directamente con inyectores de plástico gracias a su tecnología propia: la Multi Jet Fusion. Y no ha dejado de innovar. “Lo mejor de todo es que HP sigue investigando y trabajando a nivel vóxel con agentes dedicados, lanzando la impresora de color que permite imprimir piezas funcionales con información cromática, y equipos como la 5200, que incorporan nuevas funciones basadas en inteligencia informática, software y servicios como el HP 3D Process Control, el HP 3D Center y el HP 3D Parts Assessment, para que los clientes logren una mayor eficiencia operativa y de repetibilidad”, dice el ingeniero de Grupo Solitium.

HP no es el único fabricante que ha evolucionado la tecnología SLS. Otros como Formlabs también han trabajado para pasar de equipos muy complejos con una preparación de trabajo y post procesado muy farragoso, hasta el nacimiento de la Fuse 1 que “presenta un flujo de trabajo semiautomático de procesado, carga e impresión de polvo, del que resultan piezas idóneas para compañías que reclaman cada día más un equipo de baja y media producción, con buenas prestaciones a todos los niveles”, señala Mora.

Pieza Formlabs Fuse 1. Fuse Gallery binding.

Y el resto de tecnologías 3D…

Toda la evolución que está experimentando la impresión 3D tiene un objetivo claro: producir piezas con mucho más valor como elemento final. “Por eso, no es sólo en el sinterizado de polvo donde se está innovando”, puntualiza el responsable del departamento de Ingeniería 3D de Grupo Solitium, “todas están mejorando y superando la fase de prototipado en la que parecía estar encallada la Impresión 3D”.

Según Mora, las máquinas de FDM (fabricación con filamento fundido) “están evolucionando hasta el punto de poder trabajar de forma eficiente, estable y por tanto rentable con plásticos técnicos, materiales con diversos aditivos y cargas específicas, para llegar a meterse en sectores tan estratégicos como la aeronáutica”. Y en resina estamos asistiendo a un salto cualitativo con la aparición de las resinas biocompatibles que se utilizan en el sector dental para la fabricación de guías quirúrgicas, férulas, patrones y modelos fijos, modelos alineadores transparentes y prótesis dentales completas.

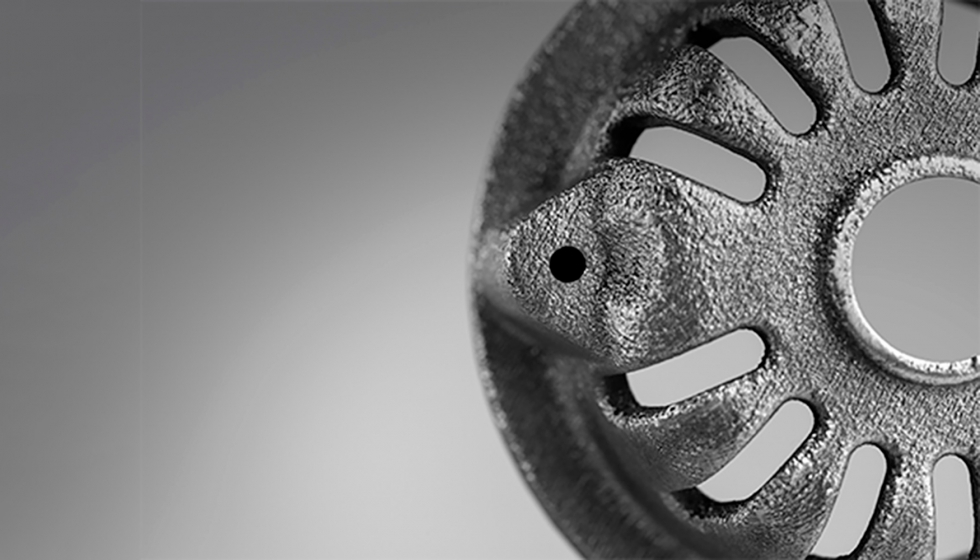

“También estamos viviendo toda una revolución en la impresión de metal”, aplaude Mora, quien apunta a empresas como Samylabs, que fabrican equipos de impresión 3D de metal para pequeño volumen, como ejemplo de organizaciones que están innovando en este sentido. “Esta compañía ofrece máquinas que, aunque no son de producción, sirven para entrar en la tecnología de inyección de metal que están reclamando los clientes”. Y HP ya anunció en 2018 su tecnología HP Metal Jet pensada para permitir 50 veces más producción en comparación con otras soluciones de sinterización y unión de polvo de metal.

Pieza de metal impresa con un equipo Samylabs.

¿La tecnología de fabricación del futuro?

Todos estos avances, y los que vendrán, están permitiendo que la tecnología de impresión 3D tenga entrada en prácticamente cualquier sector que cuente con procesos productivos, “porque los procesos de fabricación actuales y futuros son y serán cada vez más exigentes y comprometidos en tiempos y costes. Y los métodos tradicionales, en muchos casos, ya no pueden llegar”, advierte el responsable del departamento de Ingeniería de Grupo Solitium. Su uso para prototipado, series cortas, preseries, recambios e incluso para pieza final en muchas áreas de negocio convierten a la Fabricación Aditiva en una tecnología del presente y no tanto de un futuro tan lejano como algunos puedan creer.

Miguel Ángel Mora considera que la fabricación aditiva funciona como una tecnología bisagra entre la industria actual y la 4.0, hacia donde se dirige el sector, “porque por lo general no sustituye a las tecnologías de fabricación tradicionales, sino que las complementa para tener más herramientas y medios disponibles en función de la situación”, pero también reconoce que “dentro de la Industria 4.0, la fabricación aditiva es uno de sus pilares. Estamos en un momento en el que la digitalización y la virtualización son clave, y la impresión 3D permite pasar del mundo digital al físico empleándose en combinación con otras tecnologías como la realidad aumentada o los gemelos digitales”.

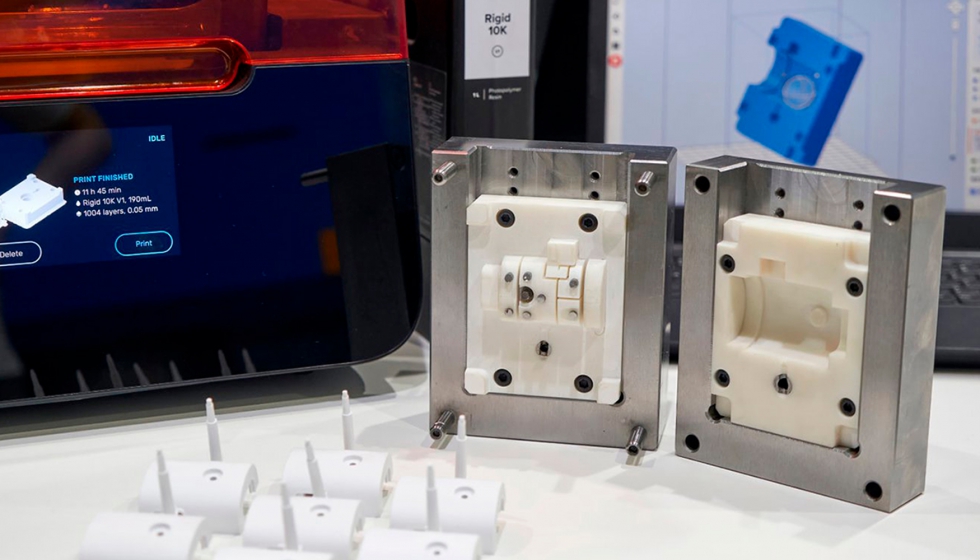

Lo que está claro son los beneficios que aporta. Con la fabricación aditiva se ahorra en costes y tiempo desde la fase de prototipado hasta la de producción. “¿Cuánto cuesta llegar a obtener un prototipo o una muestra para cliente del producto que estás desarrollando a través de métodos de fabricación tradicional?”, se pregunta Mora. “En muchos casos, se puede tardar más tiempo y recursos de lo que el mercado actual requiere”, se contesta, “además del riesgo que supone desarrollar moldes sin tener claro que se trate del diseño definitivo de producción”. En este sentido, ciertas tecnologías permiten trabajar tanto en el desarrollo de pieza final, como del propio molde de validación o preserie reduciendo en un porcentaje considerable tiempos y, por tanto, costes.

Moldes de resina de Formlabs.

Gracias a la evolución de la impresión 3D, hay piezas que se pueden plantear directamente en fabricación aditiva “con lo que te ahorras la preparación y programación de control numérico para mecanizado, la obtención de moldes para piezas, y procesos de conformado, soldadura, etc.”, señala el responsable del departamento de Ingeniería 3D de Grupo Solitium. Y, si no se puede hacer pieza final, la Impresión 3D siempre puede servir de apoyo en los procesos propios de la fabricación tradicional: “galgas de control, posicionadores, utillaje de todo tipo, manipulación de piezas, garras, repuestos, fabricación de piezas descatalogadas, y como solución seria y profesional a los problemas que puedan aparecer en instalaciones antiguas”.

El sector dental, el médico, la aeronáutica, la industria, los bienes de consumo… se están aprovechando ya de las ventajas que ofrece esta tecnología, y apuestan por ella porque su desarrollo no para. La evolución de la impresión 3D no ha tocado, de momento, cumbre, y seguirá avanzando en función de las necesidades del mercado.