Lockheed Martin confía de nuevo en MakerBot para su próximo gran proyecto espacial

Lockheed Martin ha ampliado su uso de las impresoras 3D MakerBot, marca de la empresa Stratasys, para producir piezas y diseños para sus próximos proyectos espaciales. Las impresoras 3D MakerBot se utilizan desde hace unos cinco años y han proporcionado una impresión 3D de fácil acceso para una gran cantidad de proyectos para el equipo de ingenieros de Lockheed Martin.

Lockheed Martin es una empresa aeroespacial y de defensa global, con la misión de conectar, proteger y explorar. La empresa se centra en las tecnologías de próxima generación y de la siguiente. En alianza con General Motors, Lockheed Martin está desarrollando un nuevo rover lunar totalmente autónomo que podría utilizarse para el programa Artemis de la NASA. Se trata de un equipo que rinde homenaje al rover original del Apolo, en cuyo desarrollo también participó GM.

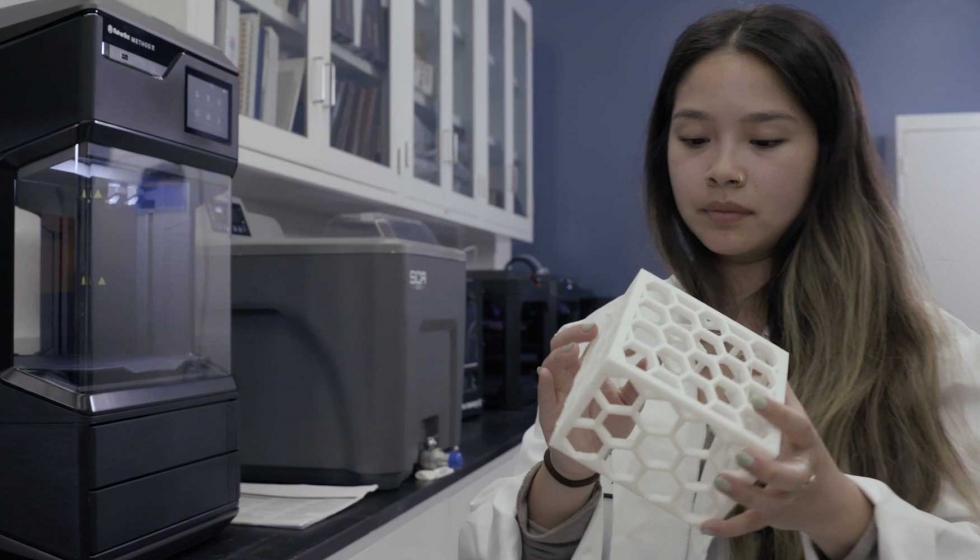

Algunos elementos del diseño y desarrollo inicial del sistema de autonomía del rover se realizan en las instalaciones de I+D de Lockheed Martin en Palo Alto, California, el Centro de Tecnología Avanzada (ATC), que está bien equipado con una variedad de tecnología de vanguardia, incluido un laboratorio lleno de impresoras 3D.

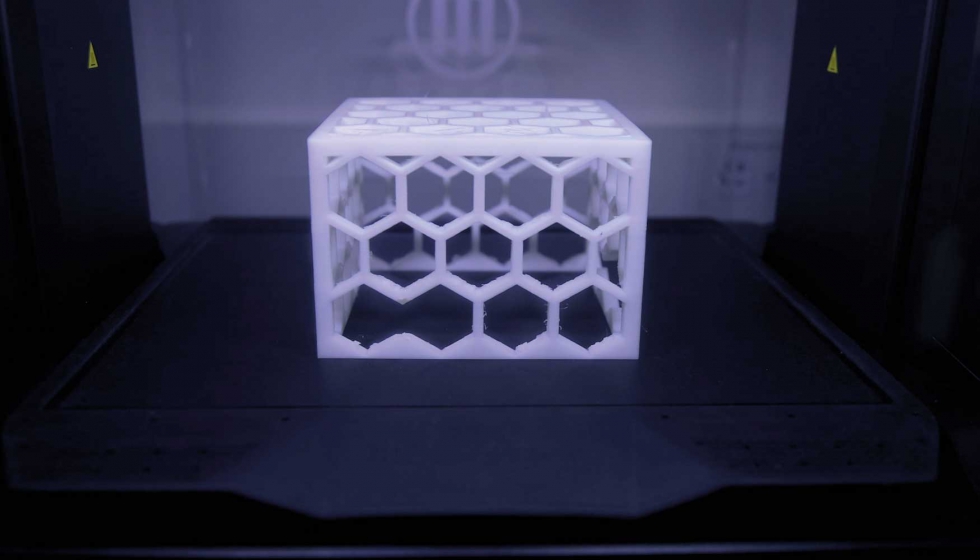

La última incorporación al laboratorio de impresión 3D del ATC es la plataforma de impresión 3D MakerBot Method X. Con Method X, el equipo puede imprimir piezas en materiales como la fibra de carbono de nailon y el ABS, lo que les proporciona el rendimiento que necesitan para realizar pruebas precisas, y gracias a la cámara calefactada de Method X, las piezas son dimensionalmente precisas sin la deformación variable que se produce con una impresora 3D de sobremesa típica.

“En el ATC, tenemos varias impresoras MakerBot que nos ayudan a acelerar los tiempos de entrega”, dijo Aaron Christian, ingeniero mecánico senior de Lockheed Martin Space. “Diseñaré una pieza, la imprimiré y la tendré en mis manos horas después. Esto me permite probar rápidamente la pieza impresa en 3D, identificar los puntos débiles, ajustar el modelo, enviarlo de nuevo a imprimir durante la noche, y luego tener la siguiente iteración por la mañana. La impresión 3D me permite hacer un diseño rápido e iterativo, reduciendo el tiempo de espera de una pieza de semanas a horas”.

Los ingenieros de Lockheed Martin están probando multitud de aplicaciones diseñadas para el rover lunar. Christian y sus compañeros de equipo están utilizando la Method X para imprimir una serie de piezas para la creación de prototipos y pruebas de concepto para el proyecto del rover, incluyendo carcasas de sistemas integrados, soportes de sensores y otras piezas personalizadas. “La MakerBot Method X produce piezas dimensionalmente tolerantes nada más sacarla de la caja, y para todo tipo de proyectos, se pueden imprimir múltiples piezas que pueden acoplarse entre sí”.

Muchas de estas piezas se imprimen en MakerBot ABS y están diseñadas para soportar el calor del desierto, la exposición a los rayos UV, la humedad y otras condiciones ambientales. En combinación con los soportes solubles SR-30 de Stratasys, las piezas impresas con MakerBot ABS están diseñadas para proporcionar un acabado de superficie más suave en comparación con los soportes rompibles. La impresión con soportes solubles también permite obtener formas más orgánicas que, de otro modo, habrían sido imposibles de producir mediante el mecanizado tradicional. La impresión en 3D anima a los ingenieros a pensar más allá de lo que nunca antes lo habían hecho.

“Estamos en las primeras fases de desarrollo y el vehículo que tenemos en el ATC es un banco de pruebas que hemos diseñado y desarrollado nosotros mismos. Este banco de pruebas modular y asequible nos permite realizar cambios rápidos mediante la impresión 3D para modificar el diseño para otras aplicaciones, ya sean militares, de búsqueda y rescate, nucleares o simplemente necesidades de autonomía en entornos extremos”, explica Christian.

La impresión 3D permite al equipo probar piezas de forma asequible, iterativa y modular. Una de las piezas impresas para el vehículo era un soporte para un LIDAR, un sensor que puede ayudar a determinar la proximidad de los objetos que lo rodean. Lockheed Martin utiliza el LIDAR en muchos de sus proyectos de autonomía. La montura se diseñó para que se asentara en el rover, un sistema robótico completamente modular, por lo que se imprimió en ABS, lo que le permite soportar condiciones más extremas que el típico PLA. La montura también permite a los ingenieros cambiar continuamente el LIDAR por diferentes sensores, como una cámara estéreo, una antena de dirección, una cámara RGB o un telémetro. Tiene una forma orgánica compleja, que puede ser difícil de conseguir mediante el mecanizado tradicional. La montura también tiene muchos accesos para garantizar un flujo de aire adecuado que mantenga la pieza fresca y con la temperatura regulada en los robots.

La carcasa de la electrónica integrada está diseñada para ir dentro del rover o en otros robots del ATC. La carcasa se desarrolló para proteger los componentes electrónicos de cualquier cosa que pudiera caer sobre ellos. Aunque se imprimió en PLA, debido a su forma hexagonal, ofrece una sólida resistencia. Su diseño también se presta al flujo de aire abierto necesario para refrigerar el sistema sin dejar de proteger el dispositivo.

Además de imprimir prototipos, Lockheed Martin está utilizando la impresión 3D para las piezas de producción que irán a varias plataformas espaciales.

“Una gran ventaja para probar y hacer volar piezas impresas en 3D para aplicaciones espaciales es que simplifica el diseño. Se pueden crear formas más complejas. Reduce el número de elementos de fijación necesarios y el número de piezas, lo que supone un gran ahorro de costes porque es una pieza menos que hay que probar o ensamblar", señala Christian. "Esto también abre la posibilidad de un futuro montaje in situ en el espacio. Se ha diseñado, impreso y probado la pieza en la Tierra. Ahora sabes que, en el futuro, puedes imprimir en 3D esa misma pieza en el espacio porque has demostrado que el material y la pieza funcionan allí”.

La fabricación en el espacio es cara, pero resulta atractiva para futuras aplicaciones y misiones. Ahora, los materiales a granel pueden llevarse al espacio para imprimir en 3D varias piezas y estructuras, en lugar de enviar cada pieza por separado. Combinando esto con un inventario digital de los archivos de las piezas, la impresión 3D en el espacio reduce los costes al eliminar la necesidad de almacenamiento y los múltiples viajes, que encarecen los vuelos.

“El concepto de inventario digital ayuda a impulsar nuestra transformación digital: tienes diseños digitales que puedes enviar, donde simplemente imprimes las piezas y las ensamblas en el lugar”, añadió Christian.