CTCR participa en el proyecto DIFaOP3D para la fabricación de prótesis plantares diseñadas y fabricadas mediante impresión 3D

El Centro Tecnológico del Calzado de La Rioja ha iniciado una investigación para la consecución de un nuevo hito a nivel biomecánico, cuya meta final será facilitar a podólogos y médicos especialistas un nuevo procedimiento de diseño y fabricación de órtesis plantares más óptimas para el paciente, provocando menos molestias y favoreciendo un mayor confort tanto en reposo como caminando.

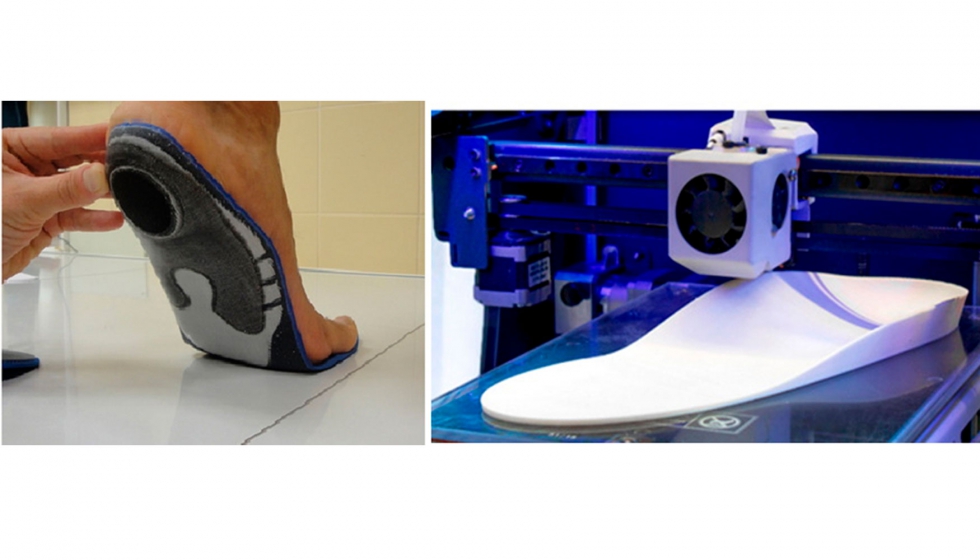

El objetivo del proyecto es facilitar a los podólogos y médicos especialistas un procedimiento gracias al cual los pacientes experimentarán menos molestias físicas y mayor confort. Foto: CTCR.

Y es que, hasta el momento, los profesionales de la podología basaban su desempeño, básicamente, en su experiencia adquirida, y, sin embargo, ahora la tecnología jugará un papel fundamental por varios motivos: se llevarán a cabo registros de presiones de contacto entre el pie y la plantilla, se capturarán secuencias de imágenes del movimiento, las cuales proporcionarán información sobre la pisada del paciente, se realizarán TAC médicos para conseguir información sobre la patología del mismo, se generarán ficheros de manera automática para la generación idónea del elemento en cuestión, etc.

Para ello, el CTCR, colaborará, junto al Centro de Investigación Biomédico de la Rioja, CIBIR, en todo el trabajo de I+D+i, que será coordinado por la Universidad de la Rioja.

DIFaOP3D Procedimiento para el diseño y fabricación eficiente de órtesis plantares para el tratamiento de patologías de malformación ósea

- Proyecto de ámbito regional. Fondos Feder

- Duración: 2021-23

Proceso

- Frente el proyecto de plantillas personalizadas, a través del cual, únicamente se analizaban las presiones y el arco plantar, con esta investigación se conseguirá un análisis más completo de la pierna entera y, concretamente, de cada uno de los huesos. Es decir, un TAC médico, permitirá el diagnóstico por imágenes para detectar la patología en concreto, observando internamente la extremidad completa. Sobre todo, así se valorará qué esfuerzo es el erróneo y el que puede llegar a provocar la molestia, tensión o deformación en los dedos. Obtendremos proporcionarán información sobre la pisada que el paciente genera en postura estática (o de reposo) y en postura dinámica (al caminar). (CIBIR)

- Ello servirá para la simulación MEF, es decir, la parte, digamos, más tecnológica cuya interpretación numérica motivará la creación del modelo de ordenador detallado. (UR)

- Un software de segmentación automática generará ficheros CAD que posteriormente serán importados para generar las órtesis plantares-plantillas. (UR)

- Se procederá a la valoración-caracterización del material adecuado (biodegradable y reciclable) y de ahí a la impresión en 3D y su testeo por parte del paciente.

Valor añadido

- Resultados más óptimos para el paciente basados en la medicina y biomecánica.

- Reducción de tiempos y coste de fabricación de las órtesis plantares al emplear tecnología de fabricación aditiva (impresión 3D).

- Mínimo impacto ambiental en la fabricación de las órtesis plantares ya que se pueden utilizar materiales biodegradables o reciclables (Ecodiseño).

- Obtención de información más fiable de la patología del paciente.