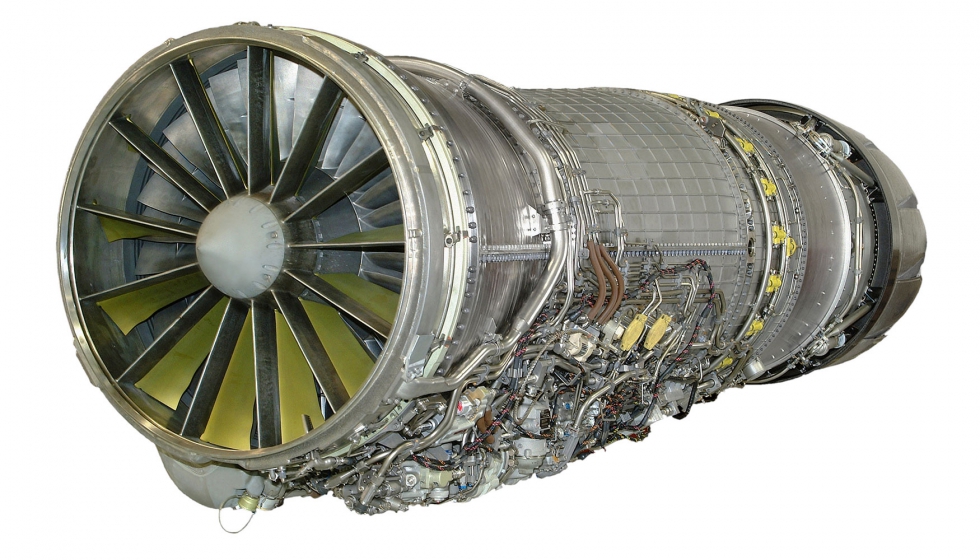

GE recibe la calificación de aeronavegabilidad para la primera pieza crítica metálica impresa en 3D de un motor a reacción

GE Aviation ha recibido la aprobación de la Propuesta de Cambio de Ingeniería (ECP) de la Fuerza Aérea de los Estados Unidos (USAF) para una tapa de cárter del F110 fabricada de forma aditiva. Último hito en el programa Pathfinder Pacer Edge de la USAF y de GE, este componente del F110 es el primer componente de motor diseñado y producido por fabricación aditiva de metal en ser calificado por cualquier entidad del Departamento de Defensa de los Estados Unidos.

Del contrato al vuelo en menos de un año

“El programa Pacer Edge es una iniciativa importante para reducir el riesgo y mostrar la aplicación de la fabricación aditiva en el sector aeroespacial. La capacidad de fabricar de forma aditiva una pieza de motor de avión y obtener la aeronavegabilidad militar es un paso significativo en el crecimiento de la adopción de la fabricación aditiva en las Fuerzas Aéreas”, dijo Nathan Parker, director ejecutivo adjunto del programa para la USAF RSO.

“El jefe de Estado Mayor de las Fuerzas Aéreas, el general Charles Q. Brown, Jr. nos ha retado a 'acelerar el cambio o perder'. Todo el proceso de Pacer Edge se basa en la filosofía de ”acelerar el cambio", y la velocidad del desarrollo de la cubierta del sumidero del F110 y la aprobación de la aeronavegabilidad es una prueba de ello. La capacidad que Pacer Edge está demostrando y probando cambiará las reglas del juego en la producción y mantenimiento de motores y resolverá muchos de los retos futuros de la Fuerza Aérea", dijo John Sneden, director de la Dirección de Propulsión de la USAF.

El desarrollo se ve reforzado por la experiencia y el hilo conductor digital

La calificación de aeronavegabilidad de la tapa del sumidero hace que la fase 1a del Pacer Edge llegue a su fin. Parte de la clave de la calificación acelerada —en menos de un año— fue la década de experiencia en ingeniería y fabricación aditiva metálica de GE.

El profundo conocimiento del equipo sobre la aeronavegabilidad de los motores aeroespaciales comerciales para las piezas metálicas impresas en 3D aptas para el vuelo está siendo fundamental para ayudar a la USAF a establecer sus propios procesos sólidos de validación y certificación para la aeronavegabilidad militar.

La estrecha colaboración y el intercambio de conocimientos han mejorado el enfoque de desarrollo en espiral de la USAF, que consiste en identificar, aplicar ingeniería inversa y desarrollar paquetes de datos técnicos (TDP) para piezas cada vez más complejas y de mayor tamaño adecuadas para la fabricación aditiva de metales.

La fase 1b ya está en marcha y se centra en una carcasa de tapa de cárter fuera de producción en el motor TF34, que lleva más de 40 años en servicio.

“Estamos encantados de emprender este viaje con la USAF. Los viajes aditivos son estupendos, pero aún mejores cuando se tiene un buen mapa y guías experimentados. Empezamos con una parte relativamente fácil, pero el modelo de desarrollo en espiral está dando sus frutos. Proporciona un enfoque para el equipo y nuestros expertos ayudan a navegar y resolver problemas a lo largo del camino”, dijo Lisa Coroa-Bockley, directora general de Soluciones de Materiales Avanzados de GE.

“Tanto la interacción humana como la colaboración añaden un valor inmenso a nuestro trabajo, pero lo digital es el habilitador. La tecnología aditiva es una potente tecnología digital que abarca todo el proceso, desde el diseño y el modelado, hasta la supervisión in situ, pasando por la inspección y el aseguramiento del nivel final”, añadió Coroa-Bockley. “Si se añade el hermanamiento digital y el análisis predictivo, se abren nuevos horizontes, como la gestión de sistemas, el diagnóstico y la reparación de sistemas in situ”.

Tinker AFB como centro de la cadena de suministro de aditiva metálica para la aeronavegabilidad

Recientemente, la Dirección de Propulsión del Ejército del Aire y la RSO invirtieron 10 millones de dólares para financiar fases adicionales del programa Pacer Edge, aprovechando el vehículo contractual Captains of Industry de la Agencia Logística de Defensa (DLA).

Esta financiación acelerará el desarrollo de la capacidad orgánica de AM de la USAF y la capacidad de diseñar e imprimir hardware apto para el vuelo para motores militares, aviones y equipos de apoyo. El equipo de Pacer Edge está utilizando esta capacidad para aliviar las limitaciones de piezas de repuesto obsoletas y difíciles de conseguir para los sistemas heredados.

“La tapa del cárter del F110 ha sido una prueba estupenda que nos ha permitido ejercitar el proceso de aeronavegabilidad de la USAF. Hay numerosas piezas en cola que son candidatas ideales para la impresión metálica en 3D. A continuación, nos centramos en perfeccionar el proceso de aeronavegabilidad, para que sea tan receptivo como la tecnología”, dijo Melanie Jonason, ingeniera jefe de la División de Sostenimiento de Propulsión de la USAF.