El LMD es una buena opción para la fabricación aditiva de materiales compuestos que consisten en una gama de capas delgadas

Método de impresión en 3D para compuestos metálicos sin necesidad de forja

Nikolaus Fecht, encargado por el Fraunhofer ILT31/08/2020

El acero de Damasco es un material de fama casi mítica, utilizado para forjar espadas legendarias como la Excalibur y la Mimung. El Instituto Fraunhofer de Tecnología Láser ILT en Aquisgrán y el Instituto Max-Planck para la Investigación del Hierro (MPIE) en Düsseldorf han estado investigando un método de impresión en 3D que podría utilizarse para producir un material compuesto ferroso de dureza y resistencia equilibradas, todo ello sin necesidad de habilidades de forja u hornos.

Creado por el plegado y la forja de acero en capas, el acero de Damasco debe su nombre a la ciudad de homónima, que una vez albergó numerosos talleres que forjaban armas a partir del acero. Los expertos pueden identificar instantáneamente este acero gracias a sus capas claras y oscuras, que lo hacen a la vez duro y resistente.

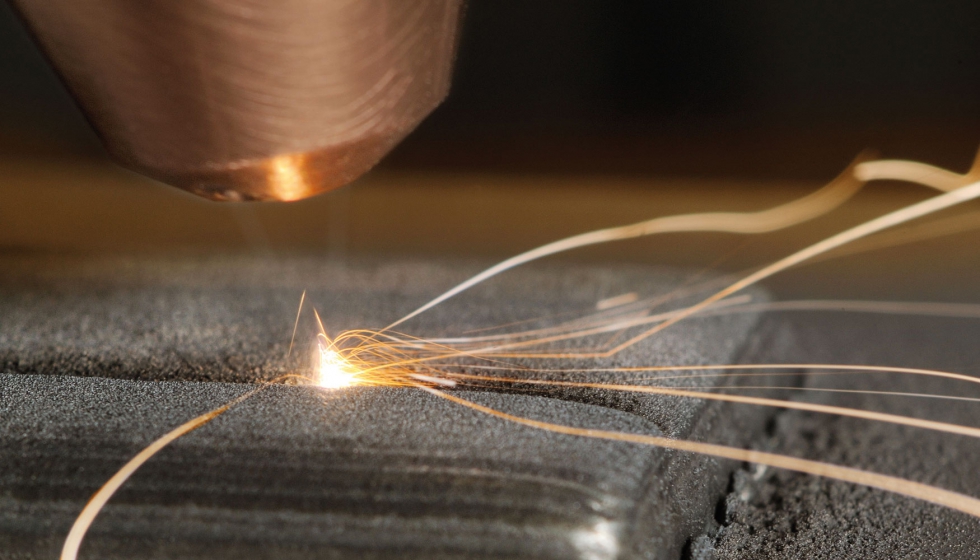

Al igual que todos los procesos de fabricación aditiva, LMD construye piezas en capas. Foto: Fraunhofer ILT.

Acero con propiedades de Damasco

Pero, ¿podría un láser ser igualmente hábil en la construcción de un material compuesto comparable capa por capa sin requerir habilidades de forja u hornos? Esta fue la pregunta planteada por los ingenieros de proceso del Fraunhofer ILT y los desarrolladores de materiales del MPIE, que han pasado años trabajando juntos en proyectos estratégicos tanto en investigación fundamental como aplicada. “Optamos por una aleación de hierro de endurecimiento por precipitación que, con una composición diferente, también se conoce como acero martensítico”, dice el Dr. Andreas Weisheit, gerente del grupo de Desarrollo de Materiales para la Fabricación Aditiva de Fraunhofer ILT. “Reacciona a picos de temperatura relativamente cortos formando precipitados que aumentan la resistencia y la dureza. Podemos hacer uso de este efecto cuando construimos un producto capa por capa”.

Deposición de materiales por láser para compuestos metálicos

Estos tipos de materiales compuestos generalmente consisten en capas delgadas. La microestructura de cada capa puede ser modificada controlando la temperatura de proceso de una manera específica, una técnica conocida como tratamiento térmico intrínseco. Para ello, los investigadores de Aquisgrán y Düsseldorf aplicaron el método de deposición de materiales por láser (LMD) desarrollado en el ILT de Fraunhofer. Al igual que todos los procesos de fabricación aditiva, LMD construye piezas en capas. Eso lo convirtió en una buena opción para la fabricación de materiales compuestos que consisten en una gama de capas delgadas.

Markus Benjamin Wilms, investigador del Fraunhofer ILT: “Con nuestro método, el endurecimiento se produce realmente durante la impresión en 3D. En principio, eso elimina la necesidad de la mayoría, o incluso de todo el tratamiento térmico posterior”.

Sin requerir horno de endurecimiento

Se eligió el proceso LMD porque puede ser controlado con mucha precisión. Esto permitió a los científicos ajustar la temperatura con gran precisión, permitiéndoles realizar un tratamiento térmico durante el propio proceso de impresión 3D. En la fabricación convencional, los materiales de este tipo terminan en un horno para el proceso de tratamiento térmico final (con el fin de ajustar las propiedades mecánicas finales de los materiales). El material normalmente permanece en el horno durante varias horas a alta temperatura para permitir que se endurezca gradualmente. “No tenemos ese tiempo disponible”, dice Markus Benjamin Wilms, investigador del Fraunhofer ILT. “Con nuestro método, este proceso de endurecimiento ocurre realmente durante el paso de impresión 3D. Eso elimina la necesidad de la mayoría, o incluso de todos los procesos de tratamiento térmico posteriores”. El equipo lo hace aprovechando el calentamiento cíclico, con capas depositadas calentadas por la deposición de capas posteriores. El tratamiento térmico en un horno sigue siendo necesario en los casos en los que la formación de precipitados en las aleaciones procede demasiado lentamente.

LMD no sólo es adecuado para los compuestos de acero

Por lo tanto, los límites del método LMD residen en el material seleccionado. “Obviamente, hay que utilizar un material que reaccione a estos cortos ciclos de tiempo y temperatura; no es algo que se pueda aplicar simplemente a cualquier material endurecible”, dice Weisheit. “Pero LMD no se limita sólo a los compuestos basados en hierro. Los experimentos han demostrado que también funciona con aleaciones de aluminio”. En otras palabras, el principio del tratamiento térmico intrínseco mediante la deposición de material por láser también puede aplicarse a otros sistemas de aleación.

Dr. Andreas Weisheit, gerente del grupo de Desarrollo de Materiales para la Fabricación Aditiva en Fraunhofer ILT: “Optamos por una aleación de hierro de endurecimiento por precipitación que, con una composición diferente, también se conoce como acero maraging. Reacciona a picos de temperatura relativamente cortos formando precipitados”.

Necesidad de colaboración en el desarrollo de materiales

Entonces, ¿qué condiciones debe cumplir un material compuesto para que sea apto para la deposición de material por láser? Hay dos requisitos clave, dice Weisheit: tiene que ser una aleación imprimible, y la precipitación tiene que ocurrir relativamente rápido. “Este es un trabajo para los desarrolladores de materiales”, dice Wilms. “En otros métodos de impresión 3D basados en láser, el usuario tendría que ajustar la composición de la aleación porque el proceso de control de temperatura funciona de forma un poco diferente”.

Pausas deliberadas para el enfriamiento

Este proyecto en particular utilizó una aleación modelo de hierro, níquel y titanio desarrollada en el Instituto Max-Planck. Durante la impresión en 3D de las estructuras de hierro, níquel y titanio, los investigadores detuvieron brevemente el proceso después de la deposición de cada nueva capa para permitir que el metal se enfriara por debajo de los 195 grados centígrados. “Necesitamos la transformación de austenita a martensita”, dice Weisheit. “Y sólo podemos conseguir que se formen los precipitados aplicando pequeños picos de temperatura cuidadosamente dosificados”.

De los cubos a las pirámides

La ILT de Fraunhofer confirma que el método ya funciona muy bien para LMD, pero el principio de construir cosas capa por capa sólo se ha aplicado hasta ahora a ciertas estructuras geométricas simples como los cubos. “Al continuar mejorando el método, seremos capaces de construir estructuras más complejas”, dice Wilms. “Ya hemos incorporado formas complejas en el material durante la impresión, como perfiles de dureza triangulares y piramidales”.

Dos métodos que se están examinando

Pero la LMD no es la única opción. Los científicos también resaltan el potencial de usar otro método desarrollado en la ILT de Fraunhofer conocido como fusión de lecho de polvo láser (LPBF), a veces conocido como LMD. Estudios preliminares en Fraunhofer ILT han demostrado que el LPBF también es adecuado para la impresión en 3D de materiales compuestos. “Si mi objetivo es construir piezas muy complejas con detalles de muy alta resolución, entonces obviamente siempre me decantaría por el LPBF”, dice Weisheit. “También me inclinaría por el LPBF si busco un perfil de dureza muy preciso en mi impresión 3D. Pero si no, optaría por la deposición de material por láser”.

Los métodos de impresión en 3D como LMD (en la imagen) y LPBF pueden utilizarse para producir materiales compuestos con capas finas y una gama de diferentes propiedades. Foto: Fraunhofer ILT.

Caza de socios de la industria

Otro beneficio de LMD es su idoneidad para procesos híbridos, dice Weisheit. Por ejemplo, ofrece total libertad para construir estructuras compuestas sobre superficies de forma libre. “No es que estos dos enfoques compitan entre sí”, dice Weisheit. “Se trata de elegir el que prefiera para cada caso de uso particular. Estoy deseando trabajar con socios de la industria para sacar adelante nuevas aplicaciones prácticas”.

El equipo de Aquisgrán ya ha presentado nuevas ideas para llevar el método al siguiente nivel: Weisheit dice que podría ser posible controlar el proceso tan hábilmente que se podría lograr un tercer estado, por ejemplo un área parcialmente endurecida además de las capas totalmente endurecidas y no endurecidas. “Hasta ahora nos hemos ceñido a trabajar con los tiempos de pausa. Pero el perfil de temperatura también podría ser controlado usando otros parámetros de proceso como la potencia de salida del láser.”

Para más detalles científicos, por favor vea el artículo ‘Acero de Damasco de alta resistencia por fabricación aditiva’ que fue coescrito por Weisheit y Wilms y publicado en la revista Nature el 24 de junio de 2020.