El programa con la RSO de las Fuerzas Aéreas norteamericanas tiene como objetivo acelerar la adopción de tecnologías aditivas metálicas para mejorar la preparación, el sostenimiento y la cadena de suministro de piezas de repuesto de riesgo

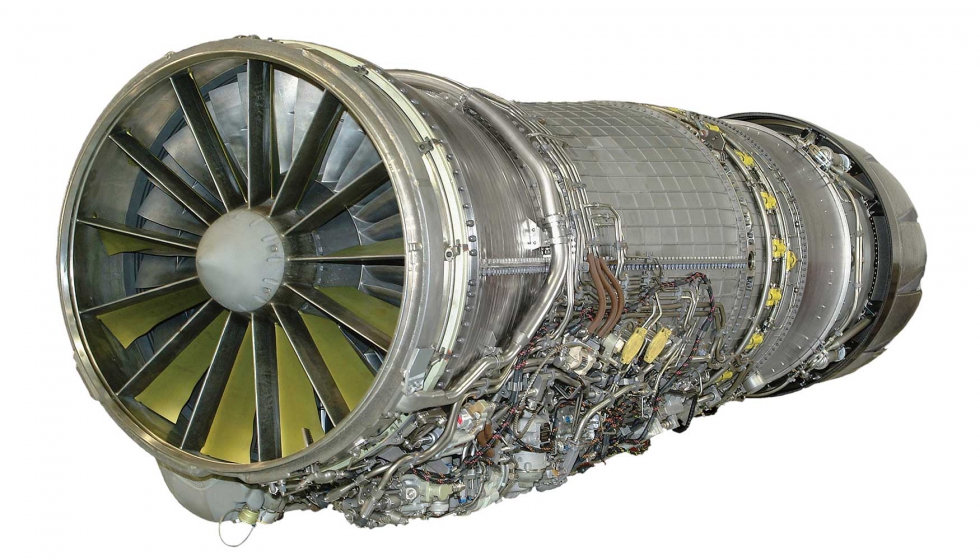

GE imprime en 3D la cubierta del sumidero para el motor del F110 para la US Air Force

A mediados de 2019, GE Additive y GE Aviation se acercaron a las Fuerzas Aéreas de los EE UU para proponer un programa de colaboración de fabricación aditiva metálica para abordar sus necesidades específicas de sostenimiento, preparación y asequibilidad. Ahora, esta colaboración alcanza su primer hito tecnológico con la cubierta del sumidero impresa en 3D para el motor del F110.

La Oficina de Sostenimiento Rápido (RSO) de las Fuerzas Aéreas de los EE UU está encargada de aumentar la preparación de la misión identificando, aplicando y escalando rápidamente la tecnología esencial para la operación y el sostenimiento de su flota. Y, con un número significativo de aeronaves que pronto entrarán en su sexta década de servicio, las dificultades en el abastecimiento y la producción de piezas de repuesto representan potencialmente un riesgo significativo.

La experiencia de GE en la calificación y certificación de componentes metálicos fabricados con aditivos que cumplen los rigurosos requisitos normativos del sector de la aviación comercial fue de interés para la RSO a medida que la Fuerza Aérea continúa dando forma a su propia trayectoria de certificación y aeronavegabilidad con aditiva metálica.

“El esfuerzo de colaboración entre las Fuerzas Aéreas de los EE UU y GE muestra una gran promesa hacia la adopción de piezas metálicas impresas en 3D como una opción para resolver los desafíos de sostenimiento actuales y futuros de la US Air Force”. Esta capacidad proporciona un método alternativo para obtener piezas para sistemas de propulsión heredados a lo largo de su ciclo de vida, especialmente cuando se enfrentan a una base de proveedores en disminución o cuando las demandas poco frecuentes o los pedidos de bajo volumen no son atractivos para los fabricantes tradicionales", dijo el coronel Benjamin Boehm, director de la Dirección de Propulsión del AFLCMC/LP.

La velocidad es la moneda de la fabricación aditiva

“Las Fuerzas Aéreas querían ir rápido desde el primer día y obtener la capacidad y la habilidad para la fabricación de aditivos metálicos, lo más rápido posible, para mejorar la preparación y la sostenibilidad”, explica Lisa Coroa-Bockley, gerente general de Soluciones de Materiales Avanzados de GE Aviation.

“La velocidad es la moneda de la aditiva, y al aplicar nuestras experiencias en aditiva con la boquilla de combustible LEAP y otras partes impresas adicionalmente para el GE9X, siendo capaces de ofrecer una solución de extremo a extremo y también aplicando las lecciones aprendidas de un robusto proceso de certificación, hemos sido capaces de acelerar el ritmo para la USAF”, añadió Coroa-Bockley.

Melanie Jonason, ingeniera jefe de la división de Mantenimiento de la Propulsión en la Base de la Fuerza Aérea de Tinker (AFB) en Oklahoma, estaba muy interesada en que su división fuera parte del programa desde el principio.

“La reingeniería de las piezas de legado y la fabricación aditiva de bajas cantidades de piezas fundidas tradicionalmente tiene un potencial increíble para mejorar la sustentabilidad de la USAF. Vale la pena que nos concentremos en desarrollar un proceso rápido y altamente repetible”, dijo Melanie Jonason.

“Tinker AFB es una promotora de la fabricación aditiva para la US Air Force, y Melanie ha sido una verdadera campeona en la defensa de la fabricación aditiva, por lo que ha sido enérgica para asociarse y resolver problemas con su equipo para entregar un componente y un proceso”, agregó Szolwinski.

La Fuerza Aérea de los Estados Unidos y el GE establecieron un programa basado en un modelo de ‘desarrollo en espiral’ (basado en un concepto que se utiliza a menudo para mejorar el desarrollo de software) que aumenta en complejidad y escala con cada fase. En este programa, la complejidad implica pasar de una identificación de partes más simple, progresar a la consolidación de partes y familias de partes y eventualmente abordar componentes y sistemas complejos, como los intercambiadores de calor de núcleo común.

Hito tecnológico alcanzado

Habiendo ya experimentado de primera mano cuán estirada se ha vuelto la industria de la fundición, y con unos plazos de ‘arranque en frío’ de entre dos y tres años para ciertas piezas no poco comunes, Szolwinski y su equipo ya habían comenzado a explorar cómo y dónde podrían integrarse los procesos de aditivos metálicos. Se había completado el trabajo preliminar en la cubierta del sumidero para el motor F110 de General Electric utilizado en los aviones F-15 y F-16, y esa parte se convirtió en la pieza central de esta primera fase.

“Comparada con otras partes del motor F110, la tapa del sumidero podría tener una menor funcionalidad, pero es increíblemente importante. Necesita ser durable, formar un sello y necesita funcionar para que todo el motor funcione, lo que por supuesto es crítico en una aeronave de un solo motor como el F-16”, dijo James Bonar, gerente de Ingeniería de GE Additive.

El equipo de GE Additive se asoció estrechamente con el equipo de aviación de GE para construir el trabajo exploratorio en la cubierta del sumidero, que fue convencionalmente fundida en aluminio. El equipo de Bonar se aseguró de que las sólidas prácticas de diseño se cumplieran durante la puesta a punto de los parámetros y el proceso de marcación en el Centro de Tecnología de Aditivos de GE Aviation (ATC) en Cincinnati. Las máquinas M2 de GE Additive Concept Laser que funcionan con cromo-cobalto en el ATC fueron usadas para las primeras construcciones de cubiertas de sumideros fabricadas aditivamente.

“Parte de ese proceso implicaba explorar cómo eliminar rápidamente los riesgos asociados con las piezas fundidas, y cómo el aditivo metálico podría reemplazarlo para aquellas piezas que ya no están en producción, o en las que necesitamos tiradas de producción más pequeñas para mantener nuestras plataformas en vuelo”, añadió Melanie Jonason.

“El programa con GE se adelanta a lo previsto y el trabajo preliminar ya realizado en la cubierta del sumidero nos ha permitido avanzar rápidamente. A medida que construimos nuestro plan de aeronavegabilidad de aditivos metálicos para la Fuerza Aérea, la finalización de cada fase representa un hito significativo a medida que nos acercamos a conseguir que una pieza de aditivo esté cualificada para volar en uno de nuestros aviones”, dijo Beth Dittmer, jefe de División de Integración de Propulsión en Tinker AFB.

La preparación hoy, avanza mañana

A medida que el programa entra en esta próxima fase, el equipo combinado de las Fuerzas Aéreas de los EE UU y GE se encuentra en una intersección emocionante: resolver rápidamente los problemas de hoy para la preparación inmediata de las Fuerzas Aéreas y las necesidades de mantenimiento, mientras que dirige su atención al mañana, y cómo el aditivo avanzará e informará el diseño, la fabricación y la certificación de cosas que nunca hemos visto antes en los sectores aeroespaciales comerciales y militares.