Aplicación de la tecnología WAAM a piezas metálicas

La tecnología WAAM (Wire Arc Additive Manufacturing) es un proceso de fabricación aditiva que combina material metálico en forma de hilo con técnicas de soldadura al arco para fundirlo y generar las capas que conformarán la geometría de la pieza final. Aunque el concepto de esta tecnología no es nuevo, ya que el recargue por soldadura es común en la industria, ha sido en los últimos años cuando se ha descubierto el potencial que tiene la tecnología para la fabricación de piezas de forma directa [1]. De este modo, en este desarrollo se han utilizado diferentes tecnologías de soldadura al arco [2] para fabricar piezas en diferentes materiales: Aceros [3,4], aleaciones de Aluminio [5,6], superaleaciones base Níquel [7,8] o Aleaciones de Titanio [9-13].

Frente a otras tecnologías, el WAAM ofrece, además de las inherentes a los procesos de Fabricación Aditiva, las siguientes ventajas: menor precio de los equipos de soldadura, utilización de hilo certificado, alta calidad estructural, altas tasas de aporte y capacidad de generar piezas de gran tamaño. Esto es lo que le confiere a la tecnología WAAM su elemento diferenciador, ya que, mientras que tecnologías aditivas muy extendidas como el SLM (Selective Laser Melting) es capaz de hacer piezas con tamaños máximos de 500x500x500 mm3 con una tasa de aporte por debajo de los 100 g/h, con la tecnología WAAM es posible fabricar piezas del orden de 1 m3 con tasas de aporte de varios kg/h [14].

Por el contrario, el hecho de poder alcanzar tasas de aporte tan altas hace que la precisión y la calidad superficial de las piezas fabricadas por WAAM sean relativamente bajas, por lo tanto, nos es posible realizar geometrías de muy alta complejidad, y en la mayoría de los casos requiere de un acabado final. De esta manera, la tecnología WAAM genera preformas Near-Net-Shape que generalmente requieren un mecanizado final, siendo una alternativa al mecanizado a partir de bloques, fundidos o preformas forjadas, donde existe un gran desperdicio de material y donde en muchos casos los costes se elevan y los tiempos de producción se alargan [15].

En este sentido, en el presente artículo se presenta un caso de aplicación de la tecnología WAAM en una pieza de Titanio del sector aeronáutico donde, además de demostrar que la tecnología puede cumplir con los requisitos mecánicos establecidos, se muestra cuantitativamente que es posible reducir los tiempos de fabricación, el coste de producción y el impacto ambiental en el ciclo de vida de la pieza.

Materiales y métodos

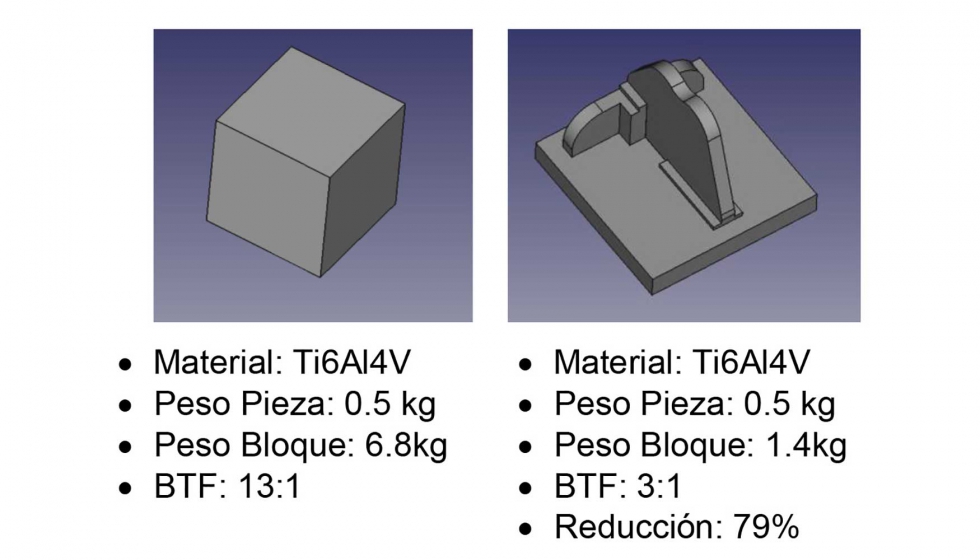

El estudio se ha realizado sobre un herraje aeronáutico fabricado en aleación de Titanio Grado 5 (Ti6Al4V). Dependiendo de la criticidad de la función del herraje, éstos se fabrican partiendo tanto de un bloque de material como de una preforma forjada.

En este trabajo se presenta una comparativa entre los métodos de fabricación convencionales partiendo de bloque y la alternativa utilizando una preforma fabricada mediante WAAM (Tabla 1). Esta comparativa se realizará desde el punto de vista de costes producción, tiempos de fabricación e impacto ambiental.

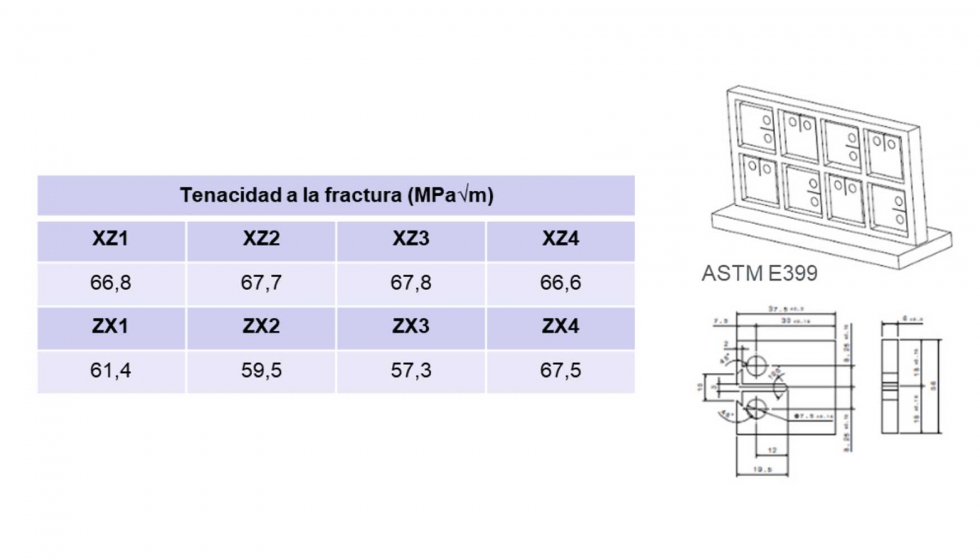

Finalmente, se comprobará a través de unos ensayos mecánicos si el material aportado cumple los requerimientos de la pieza original. Se realizarán ensayos de tracción (UNE-EN ISO 6892-1:2017 B), de fractura (ASTM E399) y de fatiga (ASTM E466-15).

Además, se fabricará un demostrador de la preforma diseñada. Tanto los muros como la preforma se fabricarán en la máquina Addilan VO.1, basada en tecnología de soldadura plasma y cuyas principales características se muestran en la tabla 2.

Resultados y discusión

Estudio de costes y tiempos de producción:

Se ha realizado una comparativa entre los tiempos y costes de producción para el mecanizado a partir de bloque y a partir de una preforma fabricada por WAAM.

Para el cálculo del coste del mecanizado a partir de bloque se ha tenido en cuenta el material de partida (215 €) y el coste de mecanizado (76 €), que tiene en cuenta el consumo de fungibles (herramienta y taladrina principalmente) y el coste hora de la máquina. Por su parte, para el tiempo de fabricación, además del tiempo de mecanizado (1 h 25 min), se ha tenido en cuenta el tiempo de puesta a punto y amarre (30 min). Con estas consideraciones, el coste de producción para la pieza fabricada a partir de bloque es de 291 € con un tiempo de producción de 1 h y 55 min.

En cuanto a la pieza fabricada a partir de la preforma WAAM, el coste se ha calculado teniendo en cuenta el coste de la materia prima en forma de sustrato (61 €) e hilo (56 €), el coste de la fabricación de la preforma mediante WAAM (42 €) y el coste del proceso de mecanizado (20 €). Por su parte, para calcular el tiempo de fabricación se han tenido en cuenta el proceso WAAM (50 min), el mecanizado (18 min) y la puesta a punto en ambos procesos (45min). Por lo tanto, el tiempo de fabricación de la pieza a partir de una preforma WAAM sería de 1h y 53 min, con un coste de179 €.

Por lo tanto, se puede observar que, aunque los tiempos de producción son similares debido a que la tecnología WAAM no se puede considerar “rápida” frente al mecanizado, el coste se reduce en un 38%. Lo que hace que el proceso sea una alternativa interesante al proceso de mecanizado a partir de bloque.

Estudio del impacto ambiental:

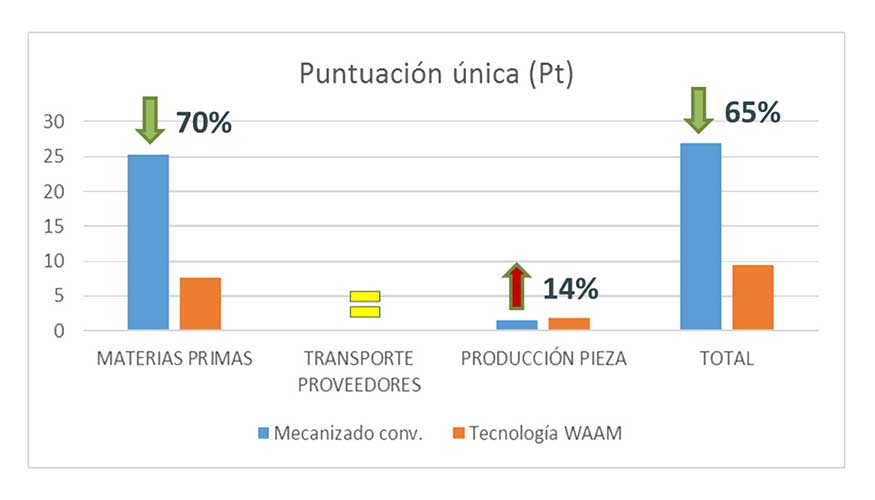

En cuanto al impacto ambiental de la pieza, se ha realizado un estudio del ciclo de vida de la fabricación de la pieza a partir de bloque y a partir de una preforma fabricada por WAAM. En ambos casos se han obviado las etapas de extracción, funcionamiento y final de vida. Esta consideración se realiza teniendo en cuenta que las dos piezas están fabricadas con el mismo material (Titanio Grado 5) y van a sufrir el mismo proceso hasta su desecho y/o reciclaje ya que después de mecanizadas se tratarán de la misma pieza con la misma función.

De esta manera, los principales aspectos que se han tenido en cuenta son el consumo de materia prima, el transporte y la producción de la pieza. En este sentido en la figura 1 se puede observar que, a pesar de que de forma global el impacto ambiental decrece en un 65% debido a una reducción notable del consumo de materia prima, en la etapa de producción el impacto ambiental de la preforma WAAM aumenta. Esto es debido principalmente a que, aunque la energía consumida en la etapa de mecanizado es menor, hay que sumar a ésta la energía consumida durante el proceso WAAM.

Caracterización mecánica

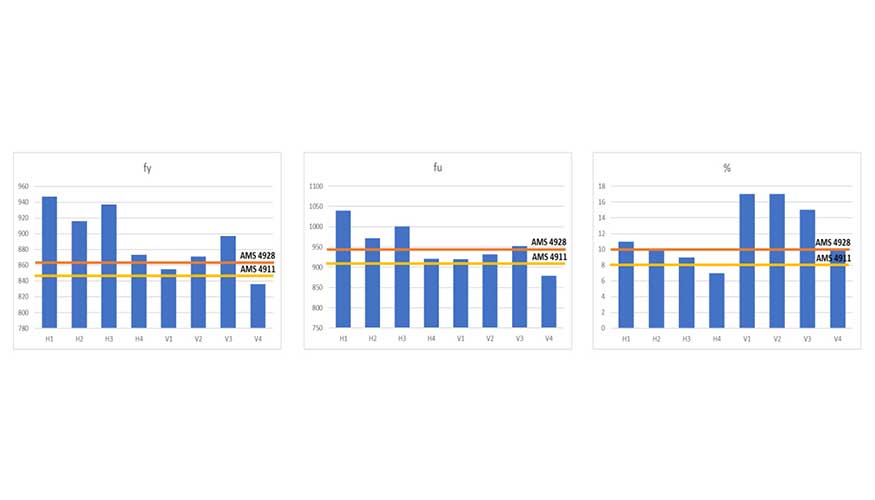

Por último, además de fabricarse una preforma demostrador, se han construido muros de donde se han extraído probetas para comprobar si se cumplen los requisitos mecánicos exigidos a la pieza.

En primer lugar, se han realizado ensayos de tracción en dos direcciones: longitudinal en dirección del cordón y transversal en dirección del crecimiento del muro. En la figura 3 se puede observar cómo los valores obtenidos se sitúan entre los exigidos por la norma AMS 4911 para bloque de Titanio Grado 5 y la norma AMS 4928 para forjas aeronáuticas de Titanio.

Además, se han realizado ensayos de tenacidad a la fractura en las dos direcciones mencionadas anteriormente. Como se puede observar en la Fig. 4, los resultados muestran que se supera el valor fijado por la norma AMS 4928 (50 MPa√m) para forjas aeronáuticas de Titanio.

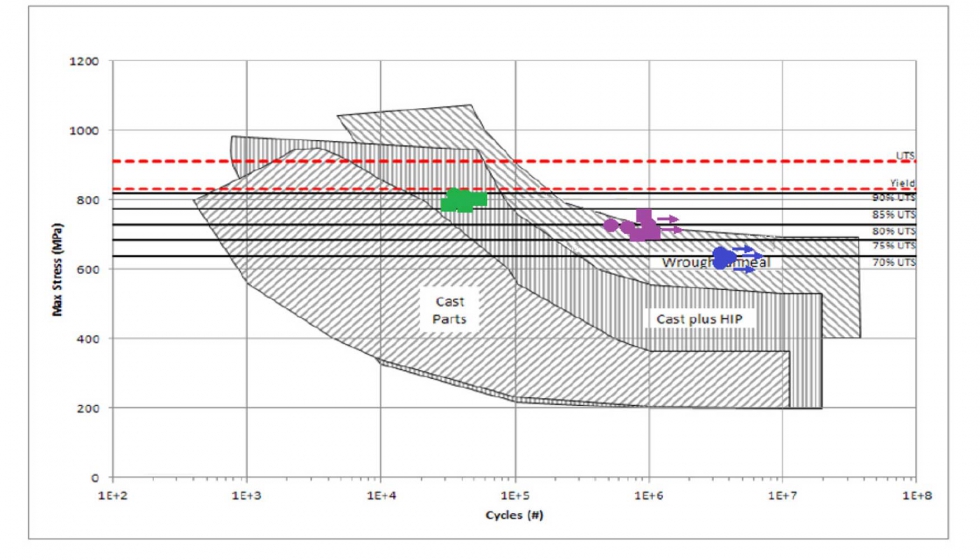

Por último, se han realizado ensayos fatiga en diferentes direcciones (longitudinal y transversal) y a diferentes niveles de carga (70, 80 y 90% de la tensión última según norma AMS 4928). Los resultados se sitúan en valores intermedios entre el bloque de material y la forja, superando los que se obtienen en piezas fundidas (figura 5).

Conclusiones

El presente trabajo muestra la aplicación de la tecnología WAAM como alternativa a la fabricación por mecanizado de un herraje aeronáutico a partir de un bloque de Titanio. Se ha realizado una comparativa entre ambos procesos desde el punto de vista de coste de producción, tiempo de fabricación e impacto ambiental. Además, se ha realizado una caracterización mecánica del material obtenido mediante WAAM para comprobar si cumple con los requisitos establecidos para la pieza original.

A la vista de los resultados obtenidos se puede concluir lo siguiente:

- La aplicación de la tecnología WAAM es capaz de reducir los costes de la fabricación de piezas de Titanio a partir de bloque consumiendo tiempos de producción similares. En el caso estudiado esta reducción ha sido de un 38%.

- La fabricación de piezas metálicas a partir de preformas WAAM puede ser más eficiente medioambientalmente frente al mecanizado a partir de bloque. Esto es debido principalmente a la reducción del consumo de materia prima. En el caso estudiado se reduce este consumo en un 79%, lo que se traduce en una reducción del impacto ambiental del 65%.

- A pesar de que de forma global el uso de la tecnología WAAM reduce el impacto ambiental, existe un ligero aumento de éste en la etapa de producción. Esto es debido a que, aunque la cantidad de material a mecanizar es menor, y por lo tanto, la energía consumida, hay que sumarle la energía consumida durante la etapa de fabricación de la preforma WAAM.

- Las propiedades mecánicas obtenidas por la tecnología WAAM se sitúan entre las exigidas por la norma AMS 4911 y AMS 4928 para bloques y forja de Titanio, respectivamente. Esto hace que esta tecnología pueda ser aplicada para un amplio rango de piezas fabricadas en Titanio Grado 5, donde se pretenda reducir los costes de producción, los tiempos de fabricación y el impacto ambiental a lo largo del ciclo de vida de éstas.

Agradecimientos

Los autores agradecen al Gobierno Vasco por la financiación del proyecto HARITIVE, programa HAZITEK 2017 (ZE-2017/00038), y el proyecto ECOSTART, programa de Ecodiseño 2017 de IHOBE.

Referencias

[1] Williams S., Martina F., Addison A.C., Ding J., Pardal G., Colegrove P., Wire+Arc Additive Manufacturing, Material and Science Technology, vol. 32, pp. 641-647, 2016.

[2] Iván Tabernero, A. Paskual, P. Álvarez and A. Suárez, “Study on Arc Welding Processes for High Deposition Rate Additive Manufacturing”, Procedia CIRP, vol. 68, no. April, pp. 358–362, 2018.

[3] Zhang X., Zhou Q., Wang K., Peng Y., Ding J., Williams S., Study on microstrucutre and tensile properties of high nitrogen Cr_Mn steel processed by CMT wire and arc additive manufacturing, Materials & Design, Vol. 166, 2019.

[4] Liberini, M., Astarita A., Campatelli G., Scippa A., Montevecchi F., et. al., Selection of optimal process parameter for wire arc additive manudacturing, Procedia CIRP, vol. 62, pp. 470-474, 2018.

[5] Ryan E.M., Sabin T.J., Watts J.F., Whiting M.J., The influence of build parameters and wire batch on porosity of wire and arc additive manufactured aluminum alloy 2319, Journal of Materials Processing Technology, vol. 262, pp 577-584, 2018.

[6] Sales A., Ricketts N., Effect of Scandium on Wire Arc Additive Manufacturing of 5 Series Aluminium Alloys, Light Metals, vol. 182, pp. 1455-1461, 2019.

[7] Xu X., Supriyo G., Ding J., Seow C.E., Williams S., Enhancing mechanical properties of wire+arc additively manufactured INCONEL 718 superalloy through in-process thermomechanical processing, Materials & Design, vol. 160, pp 1042-1051, 2018.

[8] Cooper DE. The High Deposition Rate Additive Manufacture of Nickel Superalloys and Metal Matrix Composites. Thesis Doctoral, University of Warwick, 2016.

[9] Addison A, Ding J, Martina F, Lockett H, Williams S, Zhang X. Manufacture of Complex Titanium Parts using Wire+Arc Additive Manufacture. Int. Titanium Asociation, May 2015.

[10] Harris ID. New Developments in Welding and Metal Additive Manufacturing Using Directed Energy Deposition (DED). Titanium Europe 2015 Conference, Birmingham (UK), 2015.

[11] Baufeld B, Van der Biest O, Gault R. Additive manufacturing of Ti–6Al–4V components by shaped metal deposition: Microstructure and mechanical properties. Mater. Des., vol. 31, Supple, pp. S106–S111, Jun. 2010.

[12] McAndrew A., Alvarez M., Colegrove P., Hönnige J., Ho A., Fayolle R., Eyitayo K., Stan I., et. al., Interpass rolling of Ti-6Al-4V wire+arc additivelly manufactured features for microestructural refinement, Additive Manufacturing, vol. 21, pp. 340-349, 2018.

[13] Microstructure and Mechanical Properties of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si Alloy Fabricated by Arc Additive Manufacturing with Post Heat Treatment, Key Engineering Materials, vol. 789, pp. 161-169, 2018.

[14] Frazier W., Metal Additive Manufacturing: A review, Journal of Materials Engineering an Performance, vol. 23-6, pp. 1917-1928, 2014.

[15] Lockett H., Ding J., Williams S., Martina F., Design for Wire+Arc Additive Manufacture: design rules and build orientation selection, Journal of Engineering Design, vol.28, pp. 568-598, 2017.