El Instituto Fraunhofer ILT presenta en Formnext 2019 sus últimos avances en fabricación aditiva

El mercado de la fabricación aditiva sigue creciendo en torno al 20% anual y ha alcanzado un volumen de 10.000 millones de euros. Así lo informó el organizador de Formnext, la feria especializada en fabricación aditiva (AM) en Frankfurt. En la medicina antroposófica, la tendencia es claramente hacia una mayor productividad. Gracias a los nuevos materiales, los láseres para la movilidad electrónica y los procesos de recubrimiento 3D de alta eficiencia, el Instituto Fraunhofer para la Tecnología Láser ILT ofrece las ideas adecuadas en el momento adecuado.

Los procesos aditivos, o más simplemente la impresión industrial en 3D, han dejado su nicho y se están abriendo camino en muchas áreas de las industrias establecidas. Además de los pioneros de las industrias aeroespacial y de tecnología médica, ahora también hay interesados de los sectores de ingeniería eléctrica y offshore. El enfoque está cambiando de soluciones individuales a cadenas de proceso completas.

Los organizadores de Formnext 2019 esperan un crecimiento masivo del número de expositores y visitantes este año. Además de la exposición ampliada, también ofrecen una conferencia especializada y varios concursos.

Entre sus expositores se encuentra el Instituto Fraunhofer de Tecnología Láser ILT, cuyos expertos demostrarán, en el stand conjunto de Fraunhofer D51 en el pabellón 11, cómo la industria puede dar el salto a una nueva generación de tecnología de fabricación aditiva. Presentarán una serie de nuevos procesos y, en el futuro proyecto AM, mostrarán cómo se puede optimizar el valor añadido digital y físico desde el pedido entrante hasta el componente impreso en 3D terminado.

Impresión 3D eficiente con cobre de alta pureza

El cobre refleja la radiación de las fuentes de rayos láser establecidas de forma comparativamente fuerte en el infrarrojo cercano, lo que dificulta mucho más la implementación de los procesos de mecanizado correspondientes. Este no es el caso de los láseres en el rango espectral verde, que incluso pueden utilizarse para producir componentes de cobre de alta pureza con el proceso de fusión en lecho de polvo con láser (LPBF).

El Instituto Fraunhofer ILT ha estado investigando el proceso LPBF con una fuente de luz verde. Este trabajo ha incluido la producción de componentes para aplicaciones electrotécnicas. Gracias a la excelente conductividad térmica y eléctrica del cobre de alta pureza, el proceso también es adecuado para la fabricación de intercambiadores de calor o, en general, para componentes con una alta densidad funcional, por ejemplo, en el campo de la movilidad electrónica. Además, los expertos de Fraunhofer ILT están estudiando la posibilidad de utilizar una fuente de rayos láser de emisión azul en la fabricación aditiva. El instituto ofrece apoyo desde el primer estudio de viabilidad hasta el proyecto de desarrollo de los procesos de LPBF.

Monitoreo de procesos: Medición del chorro de gas en polvo durante la deposición del material láser

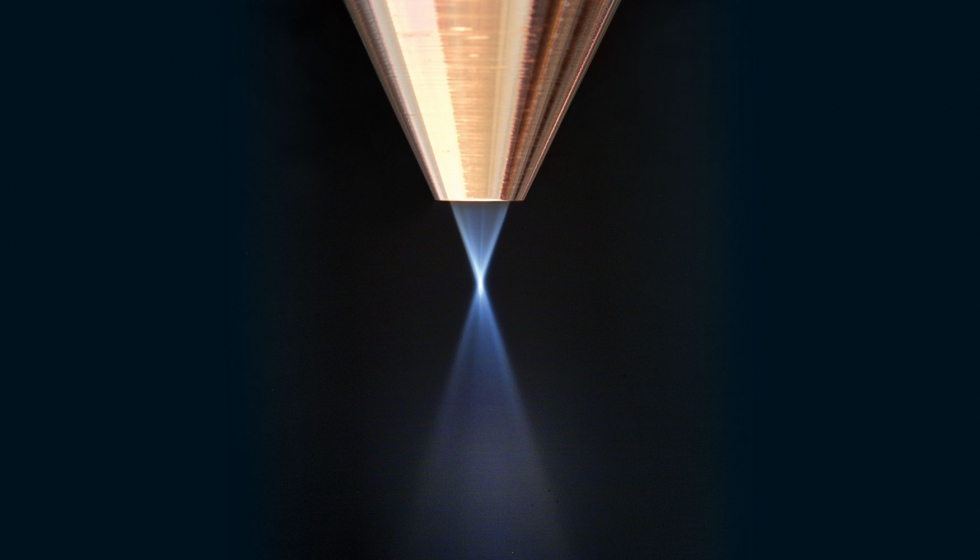

La deposición láser de materiales (LMD) se ha establecido para la reparación y fabricación de componentes metálicos en la fabricación aditiva y la aplicación de recubrimientos protectores: En el proceso, se introduce un material de relleno en polvo en la masa fundida generada por el rayo láser a través de una boquilla. Esto crea una capa que se une metalúrgicamente a la pieza de trabajo.

La alimentación de polvo en el baño de fusión es decisiva: influye significativamente en la calidad de la capa y en la rentabilidad del proceso. Muchos parámetros afectan a la herramienta ‘powder gas jet’ o ‘chorro de polvo’, pero no ha sido posible caracterizarla y documentarla.

Por este motivo, Fraunhofer ILT ha desarrollado el monitor de chorro de polvo (PJM). El sistema PJM utiliza un láser para iluminar el flujo de gas de polvo en un plano y una cámara para detectar las partículas de polvo y su posición. De esta manera, el usuario puede obtener información sobre la distribución completa de la densidad de partículas.

El monitor de chorro de polvo permite a los usuarios documentar el desgaste de la boquilla y ajustar la boquilla de polvo. Además, pueden investigar cómo los parámetros de la alimentación de polvo influyen en el proceso global. Es el primer sistema apto para uso industrial para la medición de la herramienta ‘powder gas jet’.

futureAM - 10 veces más rápido

Una mayor eficiencia sigue siendo un requisito importante en la fabricación aditiva de materiales metálicos (metal AM). Sólo asegurando procesos eficientes y robustos, la industria puede avanzar de soluciones pioneras a la producción en serie. El proyecto insignia de Fraunhofer futureAM se puso en marcha a finales de 2017 para abordar esta cuestión. En este proyecto, los procesos aditivos se acelerarán al menos en un factor de 10, se reducirán los costes de fabricación y se levantarán las restricciones de volumen con nuevos conceptos de máquinas. El objetivo es integrar la creación de valor digital y físico desde la entrada de pedidos hasta el componente metálico final impreso en 3D. Bajo la dirección de Fraunhofer ILT, otros cinco Institutos Fraunhofer participan en el proyecto: IWS, IWU, IAPT, IGD e IFAM.

Los ambiciosos objetivos de los socios de Fraunhofer han dado lugar a una serie de innovaciones, varias de las cuales se presentan en Formnext 2019.