La ingeniería rápida ahorra meses de producción con la impresión 3D aplicada a utillaje de núcleo soluble

En los últimos 30 años, los materiales compuestos han adquirido una importancia cada vez mayor para una serie de sectores industriales en aplicaciones que exigen un alto rendimiento sin el peso asociado a los materiales metálicos. Durante ese tiempo, ha habido muchos avances, pero producir piezas críticas (y a menudo complejas) con materiales compuestos puede ser un reto y requiere experiencia específica y un conocimiento profundo.

Innovación en evolución

Swift Engineering Inc. con sede en San Clemente, California, trabaja a la vanguardia cuando se trata de materiales compuestos. Durante más de tres décadas, Swift ha estado desarrollando piezas compuestas de última generación para una amplia cartera de clientes en los sectores de automoción, aeroespacial y defensa. Como resultado, la compañía ha continuado desarrollando su enfoque innovador en la producción de piezas compuestas y siempre está buscando lo que sigue en términos de materiales, procesos y técnicas, lo que le permite a Swift ser una de las principales firmas del mercado.

En asociación con Stratasys y utilizando impresoras 3D Fortus, la última técnica que Swift Engineering ha adoptado es la fabricación aditiva para el desarrollo de utillaje de núcleo soluble. Aplicada al utillaje, un tema a menudo pasado por alto, está demostrando ser una de las aplicaciones más efectivas de la fabricación aditiva en la actualidad y Swift es una de las empresas que se está dando cuenta de este beneficio, junto con las muchas otras ventajas que aporta.

Un cambiador de juego para el utillaje

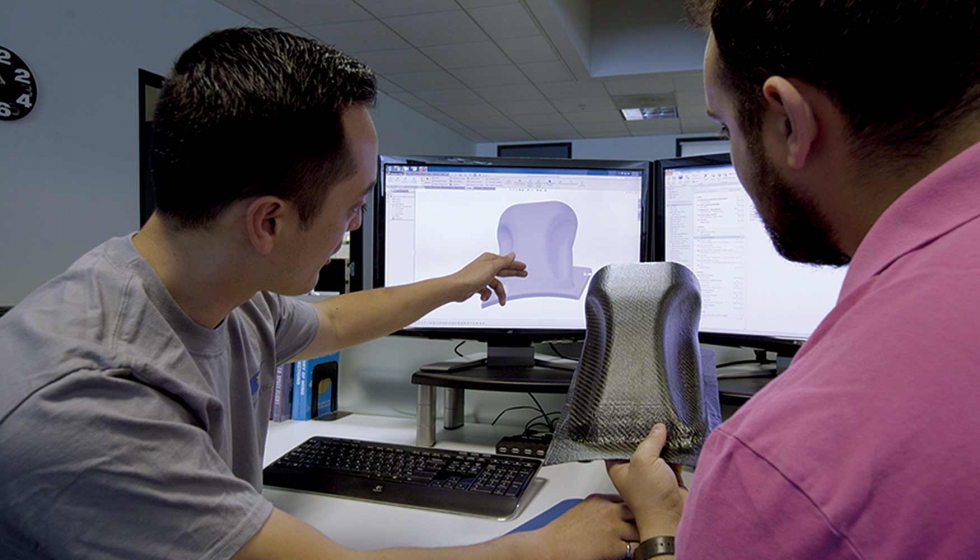

Swift Engineering lleva mucho tiempo utilizando la tecnología FDM para la creación de prototipos, e incluso para algunas piezas finales de producción, según Rick Heise, presidente y director de estrategia de Swift. Más recientemente, el equipo de Swift se ha beneficiado del uso de la impresión en 3D para producir el utillaje de núcleo soluble necesario para piezas de composite complejas.

Heise explica: “Para nosotros, las soluciones de fabricación aditiva de Stratasys representan un verdadero cambio porque nos permiten ahorrar mucho tiempo y costes en nuestro proceso de producción de piezas compuestas, sin comprometer la calidad o el rendimiento de las piezas”.

Es en la parte delantera del proceso de fabricación de compuestos donde la fabricación aditiva ha demostrado ser tan valiosa. Ha permitido a Swift eliminar los largos ensamblajes de unión de piezas múltiples que tradicionalmente se asocian con los enfoques de herramental atrapado y reducir los tiempos de entrega para la producción de herramientas hasta en un 90%. Ahora, a medida que se diseña la pieza, se puede diseñar en paralelo una herramienta de núcleo soluble correspondiente de una sola pieza e imprimirla en 3D utilizando el material ST-130 de Stratasys con patrones de relleno diseñados a medida. La herramienta de núcleo soluble se disuelve fácilmente después del curado, lo que elimina los procesos secundarios y acelera la fabricación de piezas de composite.

Dependiendo de la complejidad y el tamaño de la pieza, la fabricación de la herramienta puede tardar sólo unos días en producirse, y con frecuencia menos de 24 horas. Esto, comparado con las tradicionales cuatro a seis semanas, o incluso meses, para un conjunto de herramientas mecanizadas o fundidas, proporciona a Swift unos niveles de flexibilidad sin precedentes. Estos ahorros de tiempo no sólo permiten a Swift satisfacer las crecientes demandas de plazos de entrega más cortos de los clientes, sino que también permiten una mayor libertad de diseño y ciclos de iteración de productos que dan como resultado un rendimiento y funcionalidad innovadores de las piezas.

Rendimiento y entrega mejorados

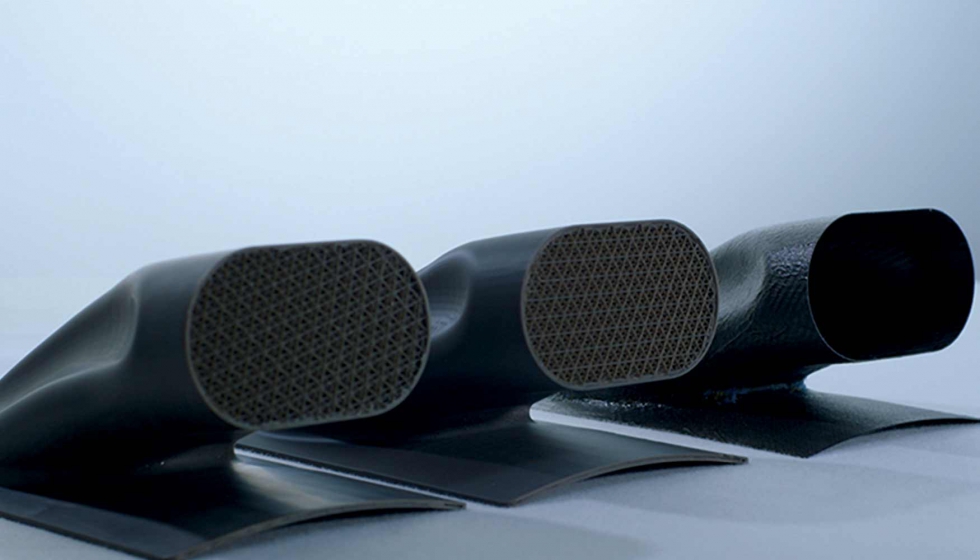

Kerry Dang, gerente de fabricación de Swift Engineering, dice que varias de las aplicaciones clave de la compañía se están beneficiando de la solución de herramientas de núcleo soluble de Stratasys, incluyendo conductos de freno, cucharas de capó, bordes de ataque y cajas de campana.

“Estas son partes huecas con geometrías complejas que necesitan ser selladas”, dice Dang. “Como ejemplo, el conducto de aire se fabricó utilizando el procedimiento de herramientas de núcleo soluble de fabricación aditiva de Stratasys. Pudimos retirar la herramienta fácilmente sin dejar costuras dentro de la pieza porque la compleja herramienta está construida en una sola pieza y requiere menos trabajo de postproducción”.

Nate Ogawa, director de servicios de desarrollo de productos de Swift, añade que esto es “crítico para la calidad óptima de la superficie interior de la pieza y significa que se mejora la funcionalidad, en comparación con las metodologías tradicionales de mecanizado de núcleo soluble que utilizan múltiples piezas unidas entre sí para conseguir las mismas formas”.

Basado en el éxito experimentado con la solución de herramientas de núcleo soluble de Stratasys en Swift Engineering, Ogawa dice: “Estamos empezando a confiar mucho en la fabricación aditiva para todas nuestras aplicaciones de rápida respuesta”.

Cada vez que la empresa lo hace, las recompensas se traducen en clientes satisfechos que se benefician de obtener sus piezas de composite innovadoras de forma más rápida y eficiente.