CIM UPC presenta el primer año de vida del proyecto QuirofAM

CIM UPC, entidad perteneciente a la Universitat Politècnica de Catalunya, ha completado con éxito el primer año de vida de QuirofAM, un proyecto de impresión 3D quirúrgica que recientemente presentó su primer balance ante investigadores, docentes y empresas especializadas, de la mano de su director general, Felip Fenollosa.

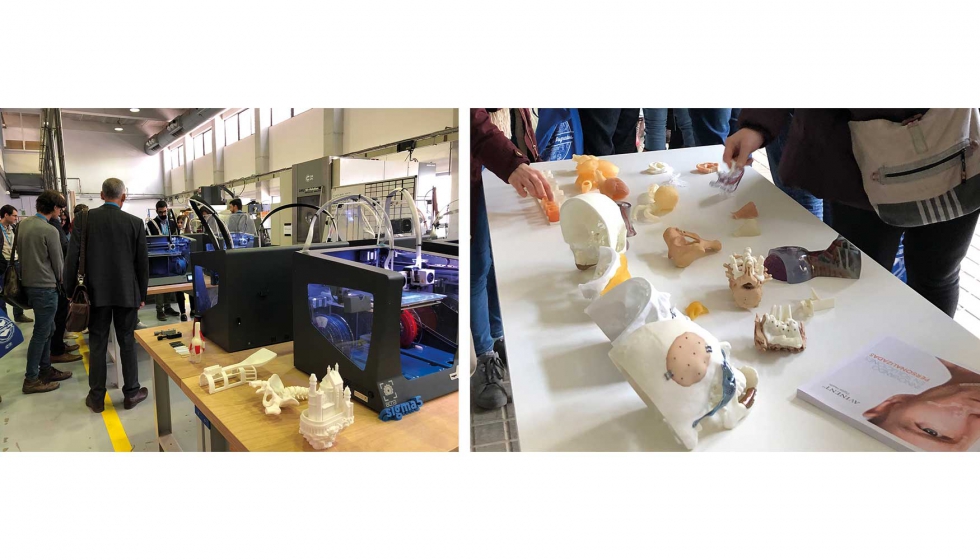

CIM UPC presentó el pasado 1 de marzo en sus instalaciones de Barcelona el balance del primer año del proyecto QuirofAM, focalizado en la aplicación de la impresión 3D en el ámbito de la cirugía. Le acompañaban cuatro de los socios del proyecto como son el Institut de Bioenginyeria de Catalunya - Ibec, el Institut Químic de Sarrià – IQS de la Universitat Ramon Llull, la empresa Avinent y el Hospital Sant Joan de Déu, pionero en la aplicación de esta tecnología en quirófano. A lo largo de la mañana presentaron su visión y los avances de la impresión 3D en el ámbito quirúrgico.

La jornada fue un éxito y despertó un gran interés entre los profesionales del entorno médico-hospitalario, así como del mundo de la tecnología, y entidades como Catalonia Bio&Heath Tech, Biocat, el Clúster MAV o Acció participaron activamente.

En busca de nuevos materiales

Uno de los retos de la impresión 3D aplicada a la medicina, y más especialmente a la cirugía, es la necesidad de contar con materiales, o más bien biomateriales, que deben tener en cuenta las interacciones físico-químicas que derivan de su uso. En este sentido, Salvador Borrós, del IQS, expuso su trabajo en el I+D hacia nuevos materiales para imprimir en 3D prototipos de ensayo quirúrgico. En su opinión, y teniendo en cuenta las limitaciones mencionadas, comentó que “una buena alternativa es el desarrollo de superficies inteligentes, donde la fabricación aditiva puede aportar sus ventajas, contemplando además lo que llamamos ‘biomimetismo’, esto es, estudiar el comportamiento de la naturaleza y replicarlo mediante la impresión 3D”. Borrós apuntó también que “a la hora de desarrollar biomateriales es necesario contemplar factores como la rugosidad, la dureza, la nanoestructura de éstos, sus propiedades mecánicas y, cómo no, las regulatorias”.

Borrós repasó algunos ejemplos realizados para finalizar con un caso de aplicación médica real: mediante la sinterización láser de un material se obtuvo un splint traqueal que permitió abrir los bronquios en una intervención pediátrica con el reto añadido de que “el material además debía ser biodegradable para no intervenir de nuevo al paciente a medida que fuera creciendo”.

Avinent, una empresa puntera en su campo

Albert Giralt, director general de Avinent, expuso cómo “la evolución del software, la introducción de soluciones digitales y la impresión 3D han permitido evolucionar hacia un nuevo campo de desarrollo de herramientas innovadoras”, un cambio de paradigma “que hay que aprovechar”, apuntilló. Por ello compartió con los asistentes el flujo de trabajo digital aplicado en Avinent, que permite agilizar el proceso de pedido y las comunicaciones entre agentes implicados. “Hoy el cliente lo quiere aquí y ahora y toda la innovación está muy bien… cuando el trabajo puede hacerse en 24-48 horas e incluso menos. Si no, deja de tener valor para el mercado”.

En este sentido, apuntó también que es necesario avanzar en las soluciones y los softwares existentes y, en el caso médico, se refirió específicamente a los programas de TAC (tomografía axial computerizada), reclamando “una mayor competencia que favorezca la innovación en dicha tecnología”. En el mundo quirúrgico, además, incidió en la complejidad de las demandas recibidas por parte de los hospitales obliga a las empresas a invertir más en tecnología: “es mentira que una máquina 3D lo pueda hacer todo. Es necesario contar con diversa maquinaria, instalaciones bien equipadas… y que además estén reguladas”. Y admitió que “pese al amplio abanico de maquinaria disponible, aún no es posible dar respuesta a todas las demandas”. Asimismo, recordó también que en la mayoría de los casos es necesario un postratamiento, como el fresado, de la pieza, con lo que “es necesario planificar la hibridación de los procesos”. En cuanto a materiales, Giralt expuso el reto que supone hoy para las empresas “moverse” entre las diferentes posibilidades: Peek, titanio, acrílico, poliamida… “en el futuro deberemos ir hacia los multimateriales, donde también la cerámica formará parte de la ecuación”, concluyó.

Ibec trabaja en la impresión de tejidos

Por su parte, Miguel Ángel Mateos, investigador del Ibec, habló de patrones celulares y cultivos 3D, los cuales presentan de manera más fidedigna lo que se implanta en el organismo (“los humanos somos 3D”). En ese sentido, compartió con los asistentes las ventajas de la bioimpresión como son la personalización, el control espacial de las células, procesos estandarizados y reproducibles… y repasó las tecnologías actuales disponibles para ello. Y expuso también el proyecto de desarrollo de hidrogeles para la fabricación de modelos para su uso dentro del quirófano, así como la fabricación de cuñas quirúrgicas personalizadas basadas en polímeros biodegradables y plasma rico en plaquetas, apuntando que “uno de los principales problemas de la impresión de tejidos es el tiempo necesario para la maduración”.

El Hospital de Sant Joan de Déu, pionero en el uso de la impresión 3D en quirófano

Finalmente, y recién llegado de quirófano, participó el doctor Lucas Krauel, del departamento de Cirugía Pediátrica del Hospital Sant Joan de Déu y pionero en el uso de la impresión 3D en el quirófano, se refirió a las aplicaciones actuales de la fabricación aditiva en medicina, como la cirugía maxilofacial, cardíaca, oncológica, neurocirugía, ortopédica y traumatológica y plástica. También destacó el valor añadido importante que la simulación ofrece a la cirugía. Cabe resaltar que dicho centro hospitalario planifica ya más de 50 cirugías al año usando tecnologías de fabricación 3D. De hecho, tal como expuso el ingeniero responsable de innovación del hospital, Arnau Valls, la etapa de especificaciones del proyecto QuirofAM se ha podido completar gracias a la definición de demostradores que han hecho los responsables médicos de las distintas especialidades mencionadas por el Dr. Krauel.

Le acompañaba Arnau Valls, del departamento de Innovació i Unitat 3D del Hospital, con quién repasó algunos de los proyectos realizados hasta el momento por la unidad quirúrgica del centro hospitalario.

Finalmente, el dr. KraUel, en el centro, junto a Arnau Valls, izq., del Hospital Sant Joan de Déu, repasaron los trabajos realizados hasta ahora en el centro mediante fabricación aditiva.

Al terminar las exposiciones Felip Fonollosa moderó un interesante debate y turno de preguntas relativas a las estrictas regulaciones, las diferencias de las aplicaciones en quirófano con el mundo protésico dental —donde el que diseña no implanta y viceversa—. En este punto, se apuntó que, en el futuro, el co-diseño llevará a un nuevo perfil de profesional orientado a la de reconstrucción quirúrgica y 3D, con gran futuro dentro de la Medicina. “Este nuevo profesional además de conocer sobre biomateriales, texturas o colores, debe ser experto en ingeniería y fabricación digital, aparecieron una profesión intermedia como la del bioingeniero que desarrolla la prótesis”, apuntaron desde la mesa.

Asimismo, los ponentes apuntaron que los retos de futuro pasan por lograr máquinas más precisas en bioimpresión así como una mayor formación en el mundo médico para avanzar en el uso de estas tecnologías… si bien admitieron que “el médico es un colectivo conservador y los costes de cambiar una técnica que les funciona”. Igualmente, reclamaron una mayor información por parte de los ingenieros.

La jornada terminó con una visita a las dependencias del CIM UPC para conocer de primera mano casos de fabricación aditiva en la práctica quirúrgica.